基于多目标优化的液压凿岩系统配置分析

0 引言

凿岩爆破当前在多种地下工程中被越来越多地应用,例如隧道工程、岩石开挖和矿山开采等领域都应用该技术。随着技术的成熟与进步,人们开始探讨应用大功率液压凿岩系统。该技术运用具有较高的自动化程度,凿岩速度整体较快,并且这一过程中的能耗较低,因此当前液压凿岩设备的开发越来越智能化、数字化。但由于经济条件、地形条件等多种因素的限制,当前我国很多地区矿山开采中依然运用老式人工操作气动装备,给作业工作的开展带来了一定的局限性,影响了作业效率的提升。本文提出液压凿岩系统,探讨该设备优化利用方式。

1 多目标优化定义

当前,在很多作业工程领域均运用了多目标优化的作业原理,针对某一具体的问题提出相应的作业意见。该问题的求解过程较为复杂,是当前科学研究中的重要课题之一。某件事项的达成需要同时具有多个子目标,即对多个目标进行最优解求解,研究过程中针对目标函数构建相应的数学模型。

多目标优化时可以从两个不同的类型进行解读,首先判断决策者针对目标优化的关注程度,可以将多个目标逐渐分解为一个优化目标,或者在对一个目标进行优化的同时,对其他的目标同时进行约束,将目标的实现转变为单元个体目标,进而实现对多个目标的求解。或者在作业过程中,决策人员在大量的单独条件中找出最优选项,由决策者直接参与针对大量数值的求解过程,由此实现对某一问题的优化求解。

2 液压凿岩系统配置

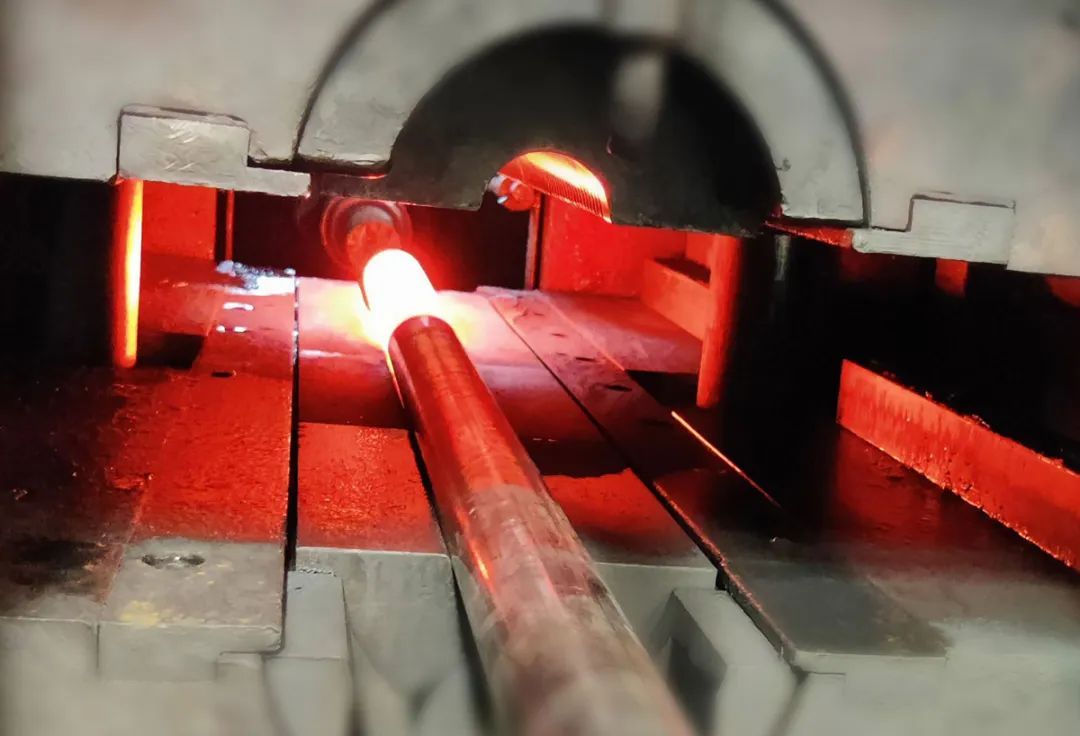

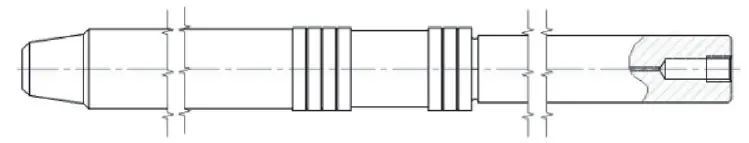

液压凿岩作业开展过程中综合多项参数,要求全面考虑各项因素,冲击能量数值大小与传递效率开展情况等要素共同影响了岩石的破碎效率。凿岩机冲击活塞作业中的质量与外形情况等,对作业持续时间与入射应力波形等具有较大的影响,同时在多种要素的共同作用下促进岩石破碎成孔。当前液压凿岩系统配置过程中主要考虑的影响因素有钎具寿命、冲击凿入效率、凿速等多个层面。液压凿岩机作业中气动凿岩机工作压力数值一般为0.5~0.9MPa,工作压力一般为16~24MPa。一般主要采用单圆柱活塞的作业方式。图1所示为HYD300液压凿岩机活塞。

具体作业中一般液压凿岩机活塞波动惯量大于钎杆波动惯量。气动凿岩机活塞包括直径数值不同的两个圆柱体,工作中的气压较低,实际工作中要求活塞中具有较大的作用力,并保证直径较大的头部能够具有较大的压力承受能力,以此保证活塞中具有足够大的作用力。图2所示为常用的YGZ90气动凿岩机活塞。

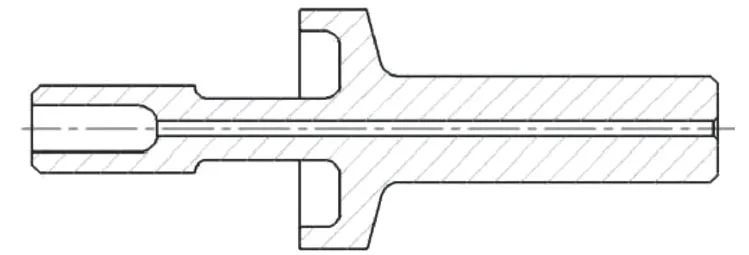

当前作业中较为常见的几种型号为HYD200液压凿岩机、HYD300液压凿岩机等,判断不同作业方式下的入射应力波形变动情况见表1。在选用液压凿岩机时要求其冲击能量能够符合作业要求,保证相同状态下凿岩钻孔速度比气动凿岩机作业效率更佳。

一般而言,选用液压凿岩机能够得到相对较为平稳的入射应力波形,气动凿岩机应力波则呈现较为陡峭的状态。液压凿岩机选用时要求有利于促进岩石破碎,为了降低对钎具的损耗,选用应力波形的矩形波,要求钎杆直径能够符合作业要求,以减少作业开展对钎杆的损坏。

3 液压凿岩系统多目标优化实例

3.1 具体算例的相关参数

在具体作业中要求与工程实例相结合,探讨不同性能参数的选择对HYD300液压凿岩机作业的不同影响。将凿岩的岩石性质考虑进去,选择的研究岩石为花岗岩,钻孔直径为76mm,凿岩普式坚固性系数为16,旋转破碎比能ξR2.0×10¯²J/mm³,冲击破碎比能ξ2.9×10¯²J/mm³。此次实验过程中的相关参数如下,密度ρ为7800kg/m³,弹性模量E设置为2.03×10¹¹,波速c设置为5112m/s,其他参数设置见表2。

3.2 优化算法的实现

针对选择的各项参数数值,构建多目标优化程序,结合作业需求设置目标函数。此次作业中设置为钎杆使用寿命、凿岩速度函数。

将文件中的各项命令输入其中得到gamultiobj函数,将参数输入其中得到最优解。在对函数gamultiobj求解的过程中即使用了优化算法,在运算过程中将目标函数转化为个体适应度的计算,在各项示意图中精准计算各项前沿解的分布情况与分布趋势。同时能够在全局范围内进行数据搜集,构建了一个收敛空间,由此在运算过程中显著提升并优化运算效率。遗传算法运用中设置0.3最优个体系数,200最大进化代数、100种群大小,计算中种群大小(Populationsize)数值设置为100,计算中适应度函数偏差设置为1e-100。

结合HYD300液压凿岩机冲击性能参数,分析低频、中频、高频三种不同状态下的相关数值,计算作业过程中钎杆寿命值与凿速。在低频工作状态下,凿速与钎杆寿命之间成反比关系,实际作业中可以结合具体作业的要求设置21~22mm/s凿岩速度,此时钎杆寿命一般能够达到0.065~0.082×10³h。

此时构成的液压凿岩系统,冲击油压差数值19.2MPa,回转油压差数值9.8MPa,这一运行状态下钎杆寿命、凿岩速度等相关数值较为适宜。中频工作状态凿速与钎杆寿命之间成反比关系,结合具体作业的要求一般设置19.6~20.5mm/s凿岩速度,此时钎杆寿命一般能够达到0.15~0.2×10³h。此时构成的液压凿岩系统,冲击油压差数值18.2MPa,回转油压差数值9.5MPa,此时钎杆寿命、凿岩速度等相关数值较为适宜。

高频工作状态下,凿速与钎杆寿命呈反比,一般结合具体作业的要求设置凿岩速度为14.5~15mm/s,此时钎杆寿命一般能够达到3.8~4.2×10³h。此时液压凿岩系统,冲击油压差数值16.3MPa,回转油压差数值9.9MPa,这一运行状态下的钎杆寿命、凿岩速度等相关数值较为适宜。由此可见,在不同的工作状态下应当设置不同的参数,结合不同参数之间的关系进行优化设置与布置,并选用科学的综合作业方式,使得凿岩钻孔与配套钎具之间能够达到良好的配比与工作状态,最终使得钻凿在不同的工作条件下能够达到最佳的工作状态。

4 液压凿岩系统配置试验

结合作业开展过程中压力数值变动情况设置相关参数,在冲击压力逐渐增大时,系统作业中凿速、凿岩频率随之相应增加,在旋转压力发生改变时,凿岩频率数值变动不大,但是凿速会随之产生一定变化(表3)。为此,在作业中可以适当地增加冲击压力,以此得到所需要的凿岩速度,并在钎杆正常使用寿命范围之内进行调整,最终使得冲击压力能够达到适宜的范围数值。

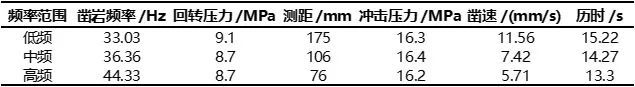

研究钎头作业中的相关参数数值,当前市面上主要有Q1076-38R、Q1070-32R和Q1276-38R三种不同的类型,均为球齿型钎头,如图3所示。Q1076-38R钎头内螺纹直径为38mm,公称直径为70mm,钻孔直径为70mm;Q1070-32R钎头内螺纹直径为32mm,公称直径为70mm,钻孔直径为70mm;Q1276-38R钎头内螺纹直径为38mm,公称直径为76mm,钻孔直径为76mm。

在液压凿岩系统构建中,结合不同频率的工作状态,分别设置不同的参数,由此得出凿速13.67mm/s、回转油压差为9.8MPa,此时工作状态与理想状态下的各项数值较为贴合,显示了此算法运用的可靠性。探讨不同频率之下得到的相关数值,研究可见,在凿岩频率不断提升的同时,凿岩速度却呈现出不断下降的趋势。本次研究实验结果显示,在统一配置系统作业过程中,通过对液压凿岩机相关参数的调节能够有效优化液压凿岩系统的整体性能,并得到相应的较优的各项参数数值。

5 结语

通过本文的实验研究可见,在设计液压凿岩系统时,要求充分考虑钎具与液压凿岩机配置的各项参数,并能够针对不同的钻进条件,设置相应的各项参数。

钎杆的选择与布置,要求将使用寿命考虑在内,避免出现钎杆断裂失效的现象,从凿岩工作的整体开展层面进行解读。本文研究中从最大凿入效率、岩石孔径等多种工作实际情况的角度进行解读,通过综合计算得出相关的最佳参数数值,最终得到较佳的系统配置方案。