阿特拉斯COP1838ME型凿岩机结构和故障分析

我单位使用的ROCKETBOOMER系列阿特拉斯凿岩台车均装备了COP1838ME型凿岩机,该型凿岩机冲击功率为18kW,适宜凿钻直径40~102mm的炮孔。凿岩中等硬度岩石,每钻1m仅需20s。本文介绍该凿岩机结构,并分析使用过程中的一些故障。

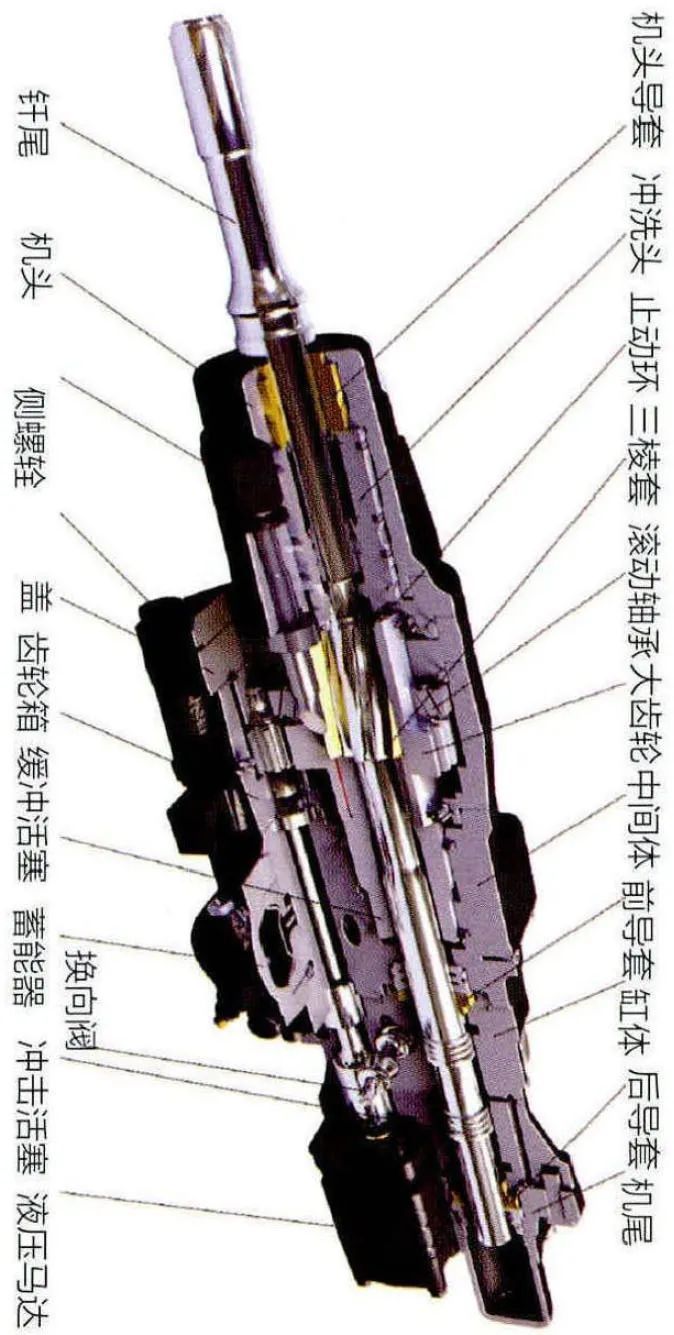

1.凿岩机结构

凿岩机由机头、回转机构、冲击机构、机体等部件组成,其结构如图1所示。机头内部装有导套、冲洗头、止动环,钻杆通过连接套安装在钎尾上,机头内的导套可对钎尾起导向作用。冲洗套喷出的高压水,用于将钻杆钻出的岩渣冲洗干净。

回转机构包括液压马达、齿轮箱、小齿轮、大齿轮、三棱套、旋转衬套和滚动轴承等。液压马达输出的动力经过小齿轮驱动大齿轮,从而使大齿轮在2组圆锥滚子轴承(瑞典斯凯孚公司SKF32016型和SKF32018型滚子轴承)上转动。大齿轮通过三棱套、旋转衬套驱动钎尾转动,从而带动钻杆转动。

冲击机构包括中间体、冲击活塞、前导向套、后导向套、换向阀、高压蓄能器和缓冲蓄能器等。高压油进入缸体内的换向阀后转变为脉冲压力油,脉冲压力油驱动冲击活塞在前导向套和后导向套内往复运动,推动钻杆产生冲击动作。高压蓄能器和缓冲蓄能器可对液压系统进行保护并可增大钻杆的冲击力。

机体承载凿岩机的旋转力和冲击力,3根侧螺栓将凿岩机的机头、齿轮箱、中间体、缸体、后端等连接成整体。

2.故障分析

(1)机头部件故障

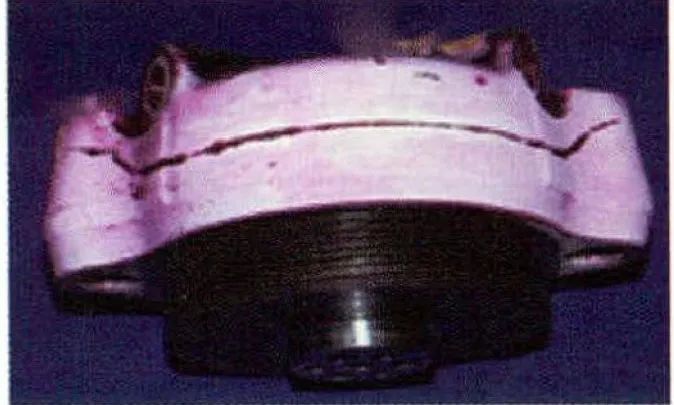

机头壳体前端环状裂纹

凿岩机在低推进、无推进或者反向推进时进行冲击,冲击活塞的冲击力通过止动环和冲洗头传递到机头壳体前端。该冲击力长期作用,就会在机头产生裂纹,直到机头壳体的前部与后部分离,如图2所示。因此在凿岩作业中,操作人员要尽量少使用无推进或反向推进,在高冲击力时则禁止使用无推进或反向推进。

机头导套磨损

机头内的导套对钎尾起导向和支撑作用,若供应导套的脉冲润滑油不足,导套润滑不良,会加剧机头导套的磨损。当磨损超过1mm即直径大于39mm时必须更换,否则会造成钎尾回转时偏心,使三棱套断裂、冲击活塞冲击面过早磨损。

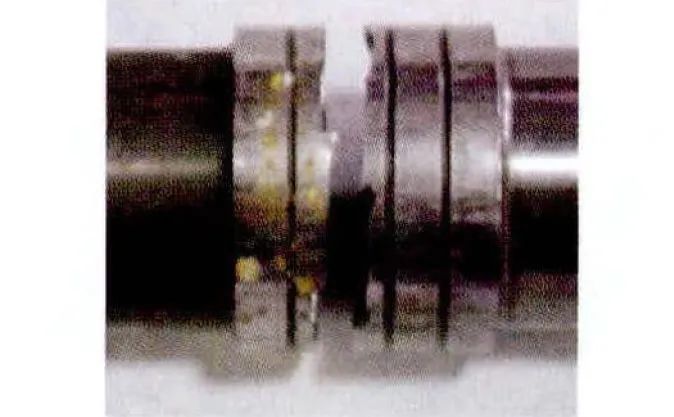

冲洗头破裂

若使用的冲洗水含有酸碱腐蚀性,冲洗头会被酸碱腐蚀性水所腐蚀,由此产生微小裂隙。该裂隙会造成冲洗头加速磨损。若机头壳体腐蚀或磨损,会造成冲洗头往复窜动。若凿岩机过多使用无推进力或低推进力,使冲击力进一步增大,会造成冲洗头破裂。冲洗头破裂如图3所示。

冲洗头内设有三道水封,为避免冲洗头损坏,应保持冲洗头水封完好,避免机头壳体前端腐蚀,尽量避免无推进力、低推进力运行。

止动环磨损或破裂

止动环位于冲洗头的后部,其磨损或破裂主要由反向冲击、低推进力或者无推进力。更换钎尾时应同时检査止动环,如果止动环与钎尾花键接触面磨损超过1mm或损坏应更换。为了防止疲劳损坏,每冲击作业400h应更换止动环。止动环裂纹如图4所示。

(2)回转机构故障

三棱套磨损或裂纹

三棱套常见的故障是内花键、外壁磨损以及整体开裂。磨损原因主要是缺少润滑油或者使用的润滑油的型号不对。如果三棱套内花键、外壁磨损严重,当钻杆阻力过大时,三棱套就会开裂。驱动套外壁和大齿轮内孔之间的配合间隙应该小于0.2mm,大于该间隙应更换。钻孔的孔径过大,钎尾花键的扭矩增加,也是造成驱动套开裂的原因。开裂的三棱套如图5所示。

滚子轴承损坏

滚子轴承损坏的主要原因是预紧力不合适。如果预紧力太小,会造成滚子轴承滚柱偏离轴承滚道,导致滚子轴承损坏。若预紧力过大,会造成滚柱接触应力过大,导致滚柱、滚道早期磨损。轴承的预紧力可通过附加在端盖上不同厚度(0.10mm、0.15mm、0.50mm)的调整垫来调整。损坏的滚子轴承如图6所示。

旋转衬套损坏

旋转衬套的作用是将钎尾的反弹力传递到缓冲活塞上。其损坏常常会导致其他部件继发性损坏,因此建议每冲击作业400h应更换该衬套,以防止由于疲劳破坏而造成继发性破坏。

润滑不良和疲劳破坏是旋转衬套损坏的2个主要原因。如果衬套端面周围变色说明出现了高温迹象(这是润滑不良所导致的)。旋转衬套破裂情况如图7所示。

为了保证三棱套、滚子轴承、旋转衬套润滑,齿轮箱必须采用耐高温的润滑脂进行不间断润滑,应使用二硫化钼润滑脂。

(3)冲击机构故障

冲击活塞气蚀和腐蚀

由于凿岩机冲击活塞承受油液的脉冲压力,因此会在冲击活塞上产生气蚀。气蚀程度取决于凿岩机使用时间和承受冲击力的大小。

冲击活塞上的气蚀经常发生在活塞前、后驱动区域的表面以及活塞密封区域和换向区间。如果气蚀仅在冲击活塞表面出现淡灰色痕迹,可以继续使用。即使气蚀使活塞表面略微粗糙,只要不是发生在活塞密封区域上,也不会影响凿岩机的凿岩效率。

当冲击活塞的密封区域出现粗糙时,应更换冲击活塞。通常冲击活塞运行1000h以上时,发生气蚀属于正常现象。如果冲击活塞运行时间很短即发生严重的气蚀,则可认定运行条件异常,需对凿岩机液压系统进行检修。长时间在低推进压力下运行、频繁的反打或者蓄能器充氮压力不合适以及蓄能器损坏,都将加剧冲击活塞的气蚀磨损。

凿岩机长时间在盐性环境下运行,若有盐性液体从钎尾进入冲击活塞冲击面,冲击活塞冲击面会形成腐蚀凹槽。防止冲击活塞腐蚀的方法就是保持水不进入凿岩机冲击区域。

冲击活塞的气蚀磨损、盐性腐蚀、液压油液污染、侧螺栓断裂或者拧紧力矩不均衡,均会造成冲击活塞发生咬死,甚至导致冲击活塞断裂。冲击活塞断裂如图8所示。

导向套磨损或气蚀

推进压力过低、长时间的反向推进、凿岩机在蓄能器充氮压力过低,会造成前、后导向套的气蚀。如果前、后导向套端面上有气蚀痕迹,但是导向面、外表面无损坏,不需要更换。冲击活塞的气蚀和磨损,会造成前,后导向套磨损,导致其与冲击活塞咬死或断裂。活塞导向套损坏情况如图9所示。

充氮膜片失效

当凿岩作业时,若冲击油管剧烈振颤,说明蓄能器膜片破裂。充入氮气压力过高是造成蓄能器膜片破裂的主要原因。

一般情况下,高压蓄能器充氮压力低于开孔压力3~4MPa,一般充到11MPa为宜;缓冲蓄能器充氮压力为2~2.5MPa。

蓄能器外壳破裂

若高压蓄能器、缓冲蓄能器膜片破裂或氮气泄漏,会造成蓄能器外壳产生环状裂纹甚至破裂。开裂的蓄能器外壳如图10所示。

当凿岩机出现振动噪声过大、凿岩能力降低、冲击软管振动过大时,可为蓄能器充氮,否则频繁冲氮会造成蓄能器早期损坏。多次开启关闭充氮阀后,可能造成关闭不严,导致氮气泄漏。因此每次修理蓄能器时,应更换充氮阀。

(4)机体故障

机体故障主要是侧螺栓断裂。凿钻作业时凿岩机侧螺栓承受高频冲击力,可造成侧螺栓松动或疲劳断裂,如图11所示。为了避免侧螺栓断裂,须按规定扭矩(300N.m~350N.m)拧紧。

若安装侧螺栓时螺母和螺栓之间有污物或螺纹腐蚀,即使按照拧紧力矩将侧螺栓拧紧,侧螺栓也不会产生足够的拉力。当凿岩机工作时,巨大的冲击力会造成侧螺栓松动或疲劳断裂,所以侧螺栓严重锈蚀、有压痕或者有裂纹,就应该及时更换。

为了防止侧螺栓断裂导致的继发性损坏,每次对凿岩机大修时,应将侧螺栓、螺母和垫片全部更换,且新、旧螺栓不可以混合使用。