三臂凿岩台车在铁路单线隧道施工中功效提升与超耗量控制的应用

0 引言

铁路隧道大机自动化掘进取代人工手持风枪钻进将是现代化铁路隧道建设的大趋势,随着人工费逐年上升,隧道施工自动化减人将不可避免;长隧施工采用传统的人工开挖将给掌子面通风及供氧带来巨大压力及安全风险;与传统的人工手持YT-28风钻钻眼相比,采用三臂凿岩台车施工有效率高、循环进尺长、进洞人员少、安全性高等特点。但因三凿岩台车设备庞大,在单线铁路隧道小断面施工运用中体现出诸多不便,如推进梁较长掏槽不理想导致爆破效果差、推进梁及大臂与第一榀成型初支面位置冲突导致外插角过大等特点;本文通过对凿岩台车推进梁进行改装,加上支护工艺调整,预计能减少本循环出渣量3~5%的超挖量,进而将喷射混凝土超耗率降低至70%左右,炸药单耗量降低至0.8~1kg/m³左右,施工效率可提升5%以上,从而大大降低成本。

1 工程概况

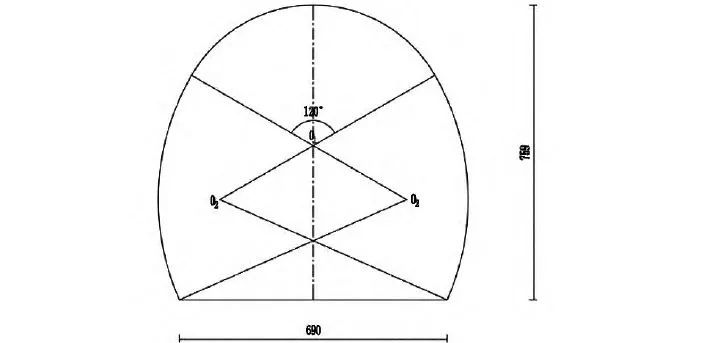

某铁路两座隧道均设一个斜井工区和一个横洞工区,作为辅助坑道转入正洞施工提供工作面。管段内主要为Ⅳ、Ⅴ级围岩,占隧道总长度的97%,地质以砂岩、泥岩为主,辅以少部分灰岩、碳质岩。正洞断面尺寸为6.9m×7.5m,辅助坑道断面尺寸为7.5m×6.5m。

2 三臂凿岩台车使用现状

2.1 推进梁影响

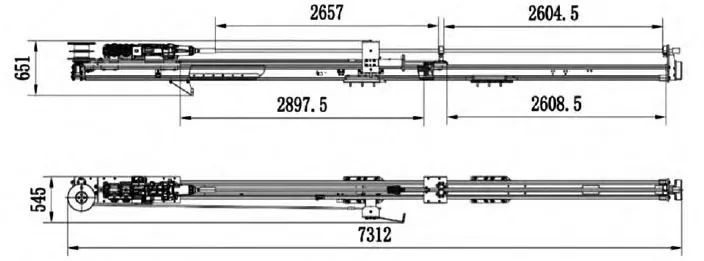

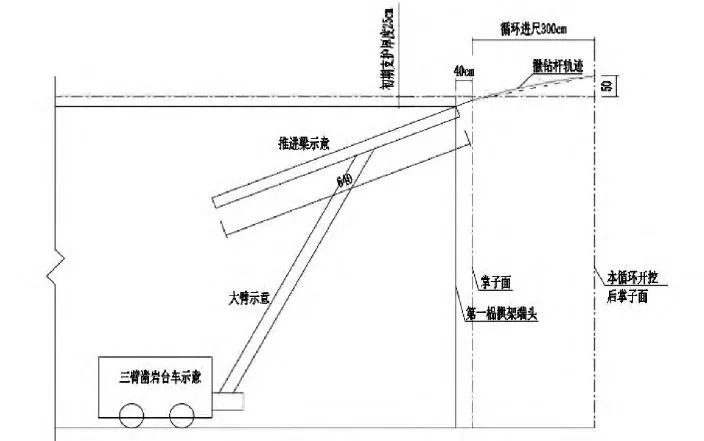

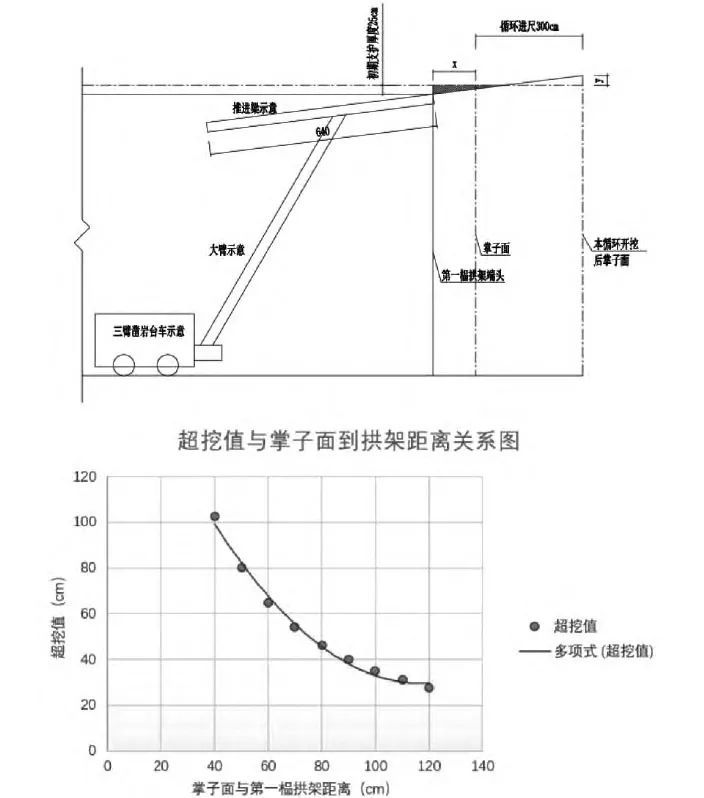

隧道施工采用的三臂凿岩台车因目前推进梁出厂长度达7.3m,且目前市面上还未配置短型推进梁设备,不同断面推进梁的改装长度需现场试验,所以在掏槽过程中,为适应凿岩台车推进梁长度,确保推进梁后方不碰撞成型初支面侧墙,相应调整了爆破方案。

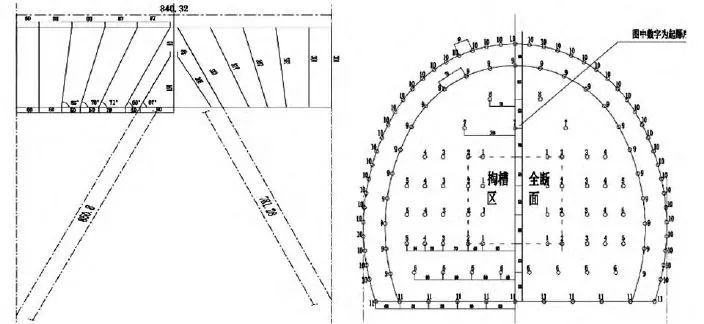

隧道开挖进尺3m,采用二级斜眼掏槽,钻头直径φ43,一级掏槽眼开孔距隧道中心90cm,角度67°,二级掏槽开孔距隧道中线130cm,角度68°。经现场试验20循环,爆破效果较差,主要原因为因掏槽后形成的临空面较小,期间共计补炮次数5次,每循环因补炮造成循环时间延长3.5h,合计约20h。

施工期间也尝试过直眼掏槽,将φ43钻头调整为φ60钻头加大临空面,可解决凿岩台车推进梁过长的角度问题,但此种方案一是过程中更换钻头时间较长,所需炮眼数量(辅助眼)需增加约20个,二是炸药单耗量K值随着炮眼数量增加而加大,且循环进尺不宜过长,当循环进尺≥3m时,起爆后效果极差。从循环时间及成本上考虑不予采纳。

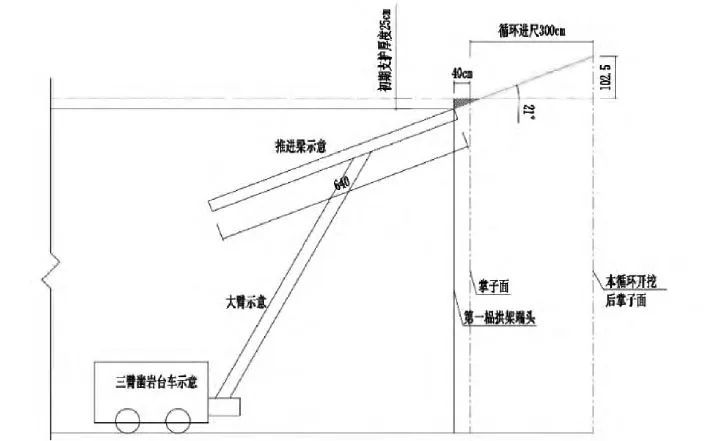

2.2 支护措施影响

人工手持风钻进行隧道钻眼施工时,为保证建筑工人生命安全,掌子面距第一���拱架间距通常为40~50cm,以减少未支护拱顶面积从而降低拱顶掉块发生率。当采用三臂凿岩台车钻眼,台车前端距掌子面约6.5m区域范围为台车大臂与推进梁作业空间,钻眼时非必要无人员活动,因此大机施工时掌子面到第一榀拱架未支护拱顶长度较人工手持风钻的安全高。但适当增加掌子面距第一榀拱架间距,对超欠挖控制影响极大,图4为理论上外挑高度,超挖达1m。现场通常对推进梁施加外力将钻杆在钻进过程中进行弯曲,以调整外挑高度,见图5,超挖达50cm左右,但弯曲钻杆钻进速度有一定影响,因钻进过程钻杆处于一个极不合理的受力状态,极易造成钻杆损坏,现场试验2个循环后取消本方案。

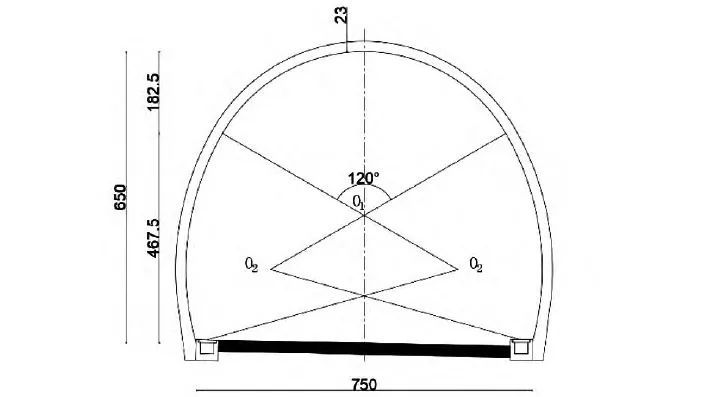

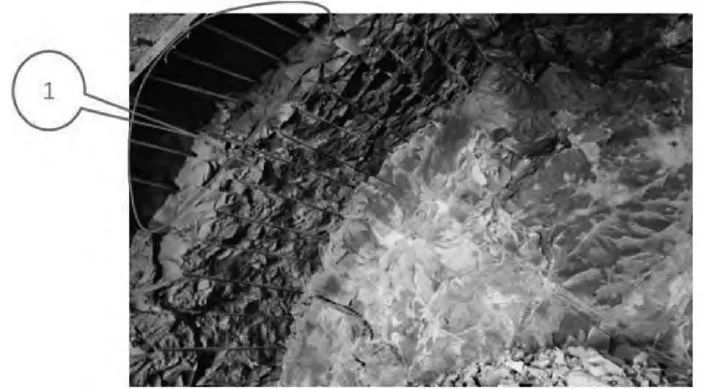

当未支护段落长度为40cm时,受制于推进梁与成型初支面位置关系,开挖进尺3m时,钻杆末端外挑高度达1.02m,通过20个循环进行统计分析,喷射混凝土超耗量达280%~330%,因钻杆外插角度已被约束,我部采用多种周边眼处理方式均解决不了超挖问题,如长短眼相结合等(短眼装药,长眼创造破裂面,也会导致岩体沿长眼崩落造成超挖)。只能考虑缩短开挖进尺降低混凝土超耗,但进度影响严重。过程中我部也考虑在上循环立架之前,先将下循环周边眼提前完成钻眼,即解决成型初支面对推进梁位置限制,减小外插角。但因项目隧道地质较为破碎,且我标段主要以Ⅳ、Ⅴ级围岩为主,下循环周边眼施工过程中,钻杆及岩体抖动会导致本循环围岩发生掉块或岩体松动等情况,增加本循环后续立架风险。见图6所示。

区域①为上循环预留的未支护段落,下循环钻眼过程中,钻杆振动导致未支护段落围岩掉块造成超挖。因此,在本循环未支护前,尽量减少掌子面扰动而导致围岩松动甚至掉块现象发生,同时每循环需对拱顶进行初喷后再进行钻孔。

2.3凿岩台车使用现状

目前隧道全机械化施工正在处于革命风口期,采用三臂凿岩台车进行隧道钻孔施工也正处于大力推广阶段,同时施工效率与超挖量控制目前已成为影响隧道经济效益的两大最重要因素,二者相互牵连、相互影响。当隧道因三臂凿岩台车推进梁过长原因掏槽不理想而频繁补炮后,不规则的欠挖体在眼位及药量控制很难把控,施工效率无法提升的同时,带来的负面效果往往是伴随着超挖量加大,进而需要更多的资源进行回填。另一方面,当凿岩台车因周边眼外插角控制差的原因造成超挖量加大,资源投入加大的同时,出渣量的增加、轮廓不规则导致支护时间加长、喷射混凝土量增加导致施工时间加长均会带来施工功效降低。

3 优化方案

3.1 推进梁改装

现场通过试验,结合既有爆破方案进行设备改装,将推进梁由7.3m调整为6.4m,加大掏槽角度并适当增加掏槽眼炸药量,进而增加临空面。按本方案施工至今,从现场实际统计分析看爆破效果较好,未发生二次补炮情况。

3.2支护工艺调整

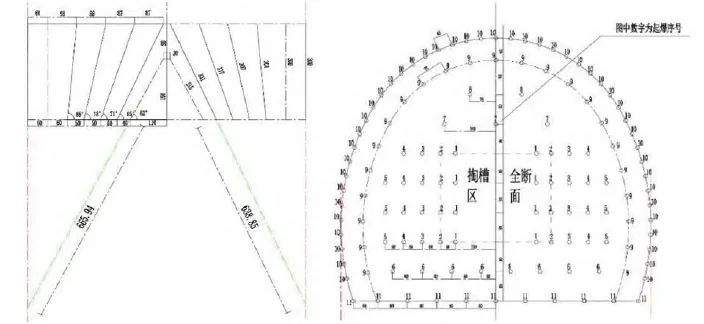

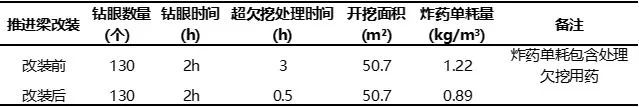

现场发现因推进梁与成型初支面位置冲突,钻杆外插角大。经计算,随着第一榀拱架距掌子面距离的变化,钻杆末端外挑高度也随之变化,形成一个函数关系,见图9。

经多次试验研讨及数据收集,掌子面与第一榀拱架距离与开挖后超挖值的散点图为一个二元多项式函数y=0.0118x2-2.754x+190.57,式中,x为成型初支面第一榀拱架距掌子面距离,y为钻杆末端外挑高度,即爆破后最小超挖值。当x取120cm时,钻杆末端外挑高度y为30cm。

4 应用成效

4.1 推进梁改装后

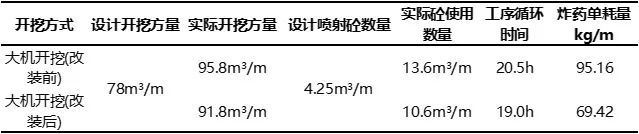

通过对三臂凿岩台车推进梁进行改装后,解决了掏槽眼角度小导致临空面不足的问题,能够节省因爆破效果差造成的二次补炮,提升工序循环时间,降低补炮造成的炸药单耗增加。按每循环15h计算,20个循环所需时长300h,改装前造成补炮次数5次,合计浪费时间18h。综上推进梁改装后施工效率可提升约6%,详见表1。

4.2 支护工艺调整后

通过对支护施工工艺进行调整,按照掌子面距成型初支面不大于1榀钢架原则进行试验,取值1.2m,同样施工20循环,喷射混凝土超耗得以降低,目前根据不同围岩统计,平均超耗为150%左右,详见表2。

4.3 经济效益分析

4.3.1 三臂凿岩台车改装前与人工钻爆对比,见表3。

4.3.2 费用分析

(1)大机施工(改装前)较人工开挖成本对比:

1)单延米喷射混凝土超耗增加约3.8m³,材料成本增加2660元;

2)单延米因超挖造成出渣量增加约11.3m³,运输成本增加170元;

3)单延米因超挖造成的炸药增加约34kg,炸药成本增加510元。

采用改装前大机开挖相对人工开挖增加成本约3340元/单延米。

(2)大机推进梁改装及支护措施调整前后成本对比:

1)单延米喷射混凝土超耗约3m³,材料成本节省2100元;

2)单延米因超挖造成出渣量增加约4m³,运输成本节省60元;

3)单延米因超挖造成的炸药增加约26kg,炸药成本节省390元;

在进行大机推进梁改装及支护措施调整后直接成本大幅降低,在不考虑功效提高、工期缩短后节约的项目管理成本的情况下,相对传统大机开挖节约直接成本2550元/单延米。

5 结语

本文通过对推进梁改进,可将施工效率提升6%;通过调整掌子面与第一榀拱架间距,可降低喷射混凝土超耗量约70%,炸药单耗量降低至0.89kg/m³,同时平均提升单循环所需时间约1.5h,节约直接成本约2550元/延米,显著提升了三臂凿岩台车的使用功效,同时控制了喷射混凝土超耗量。

隧道工程施工环境复杂,在现代化铁路建设的大环境下,大机取代人工是不可逆的趋势,大机运用功效与超欠挖控制已成为隧道工程施工成败的关键因素。当然,隧道施工是一个系统化工程,方案的合理性、组织的科学性、设备材料的合理利用以及地质等客观因素均对于成本控制影响巨大,文章通过对三臂凿岩台车推进梁调整进而提升施工功效及钻杆施作周边眼外插角对超挖影响上分析,有一定的局限及片面,仅供参考。