眼前山铁矿中深孔凿岩台车远程遥控系统应用研究

0 引言

随着全球矿产资源的消耗量逐渐增加,诸多矿产资源开发逐步向深井开采迈进,采深的增加导致矿山作业环境日趋恶劣,高地应力使得现场采矿作业危险程度急剧攀升,高地温环境严重威胁现场人员身体健康,同时影响作业效率,因此如何实现采矿作业工序的自动化、智能化是深部资源安全高效开发的关键核心。

当前国内外关于地下采矿自动化的研究多聚焦于出矿环节,铲运机的远程遥控作业已渐趋成熟。而关于凿岩作业的智能化程度则相对较低,国外厂商AltasCopco以及Sandvik等均开发了电脑版凿岩台车,且在Kirna矿、Malmberget矿、Stobke矿以及OlympieDam矿等知名矿山均部分开始采用远程遥控技术或相关机器人完成凿岩作业,一名操作人员可以在中控室或视距内控制2~3台凿岩设备,作业效率显著提升。国内远程凿岩的研究及应用相对较少,正处于从纯手动阶段向半自动化、全自动化阶段跃升的过程。首钢杏山铁矿杏山铁矿对1354中深孔台车进行了超视距遥控改装;施升涛在三山岛金矿搭建了用于矿山井下凿岩的5G专网,并通过改造山特维克DD311电动凿岩台车,实现了凿岩作业的远程遥控;杜富瑞等以传统有人驾驶凿岩台车为基础,结合车辆控制、数据传输网络、井下凿岩环境建模等技术,设计了凿岩台车远程遥控方案;吴昊骏等在总结我国凿岩设备发展历程的基础上,综合考虑矿山爆破需求和凿岩台车能力,提出了全断面炮孔参数智能规划及双臂车体定位的新方法。

综合来看,凿岩台车的自动化乃至智能化发展较为缓慢的主要原因在于:矿体赋存状态千差万别导致采矿方法及凿岩方式的选择差异性较大,影响了凿岩设备的标准化研发;井下通信网络布设不健全、网络延迟大导致凿岩设备远程控制及钻孔自动定位实现难度大;凿岩台车臂的实时姿态捕捉困难,进而影响了台车装杆、卸杆的自动化等。本文以眼前山铁矿中深孔凿岩为例,依靠矿山已部署的作业区高速通信网络,通过采集台车臂姿态、优化自动化控制算法等开展中深孔凿岩作业的远程遥控应用研究,为国内同类型凿岩作业智能化发展提供参考及借鉴。

1 矿山基本现状

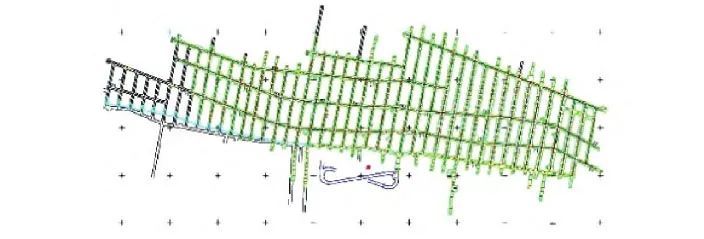

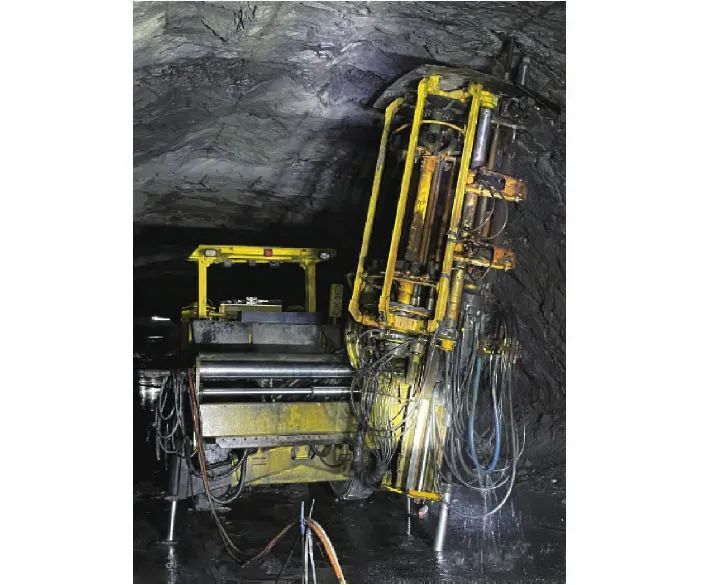

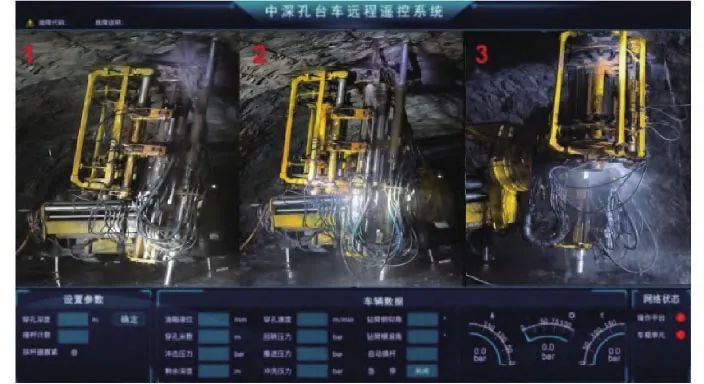

眼前山铁矿2009年由露天转地下,设计规模800万t/a,现在采矿方法为无底柱分段崩落法,阶段高度180m,分段高度18m,进路间距20m,对于厚度大于20m的矿体采用垂直矿体走向布置的进路,厚度小于20m矿体采用沿走向布置的进路,采矿进路尺寸为5m×4m。矿山凿岩设备采用Simba1354中深孔凿岩台车,回采作业过程中存在测量放样精度低、凿岩速度慢等问题,钻孔质量受操作工理论水平、操作技能以及作业经验等影响较大,台车司机需要长期暴露在钻孔粉尘、钻进噪声、台车废气污染等恶劣的工作环境中,且存在冒顶和偏帮等安全隐患,交接班效率低。因此,在井下-235m水平(图1)选取了试验区域,开展Simba1354中深��凿岩台车(图2)远程控制试验及研究。

2 系统改造方案

2.1 系统架构

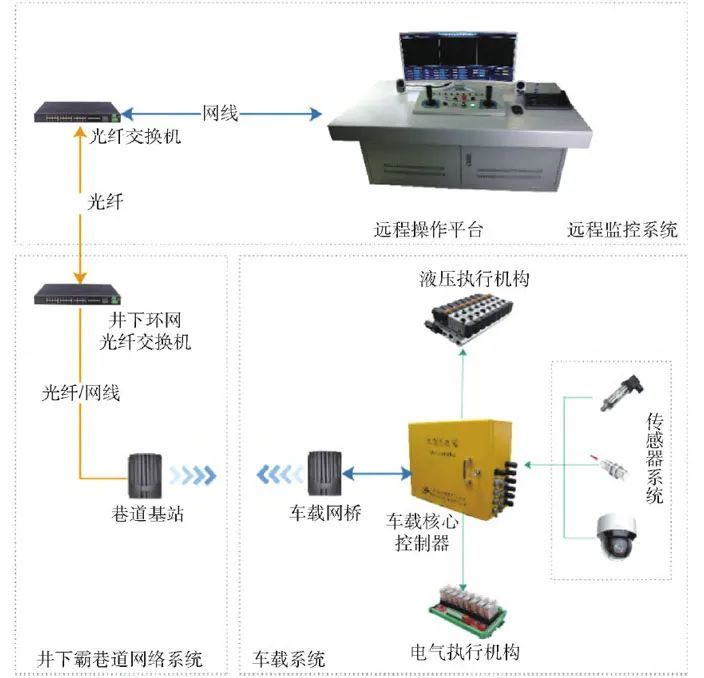

中深孔凿岩台车远程遥控系统架构见图3,其主要由井上及井下网络通信系统、远程遥控操作台、液压执行系统、电气执行系统、车载控制系统、车载监测系统、实时视频系统、定位系统等组成。

操作人员在地表管控中心,通过遥控操作平台,利用网络连接井下设备上的车载控制系统及云台高清变焦摄像头,监控设备并进行远程无线遥控工作。

凿岩台车通过车载网桥将现场的图像和车辆状态信息发送给现场网络接收并上传至遥控操作平台,操作人员通过上传的现场图像和车辆状态信息,发送控制指令,经网络传送至设备车载控制系统,实现设备凿岩作业。

2.2 远程遥控设计

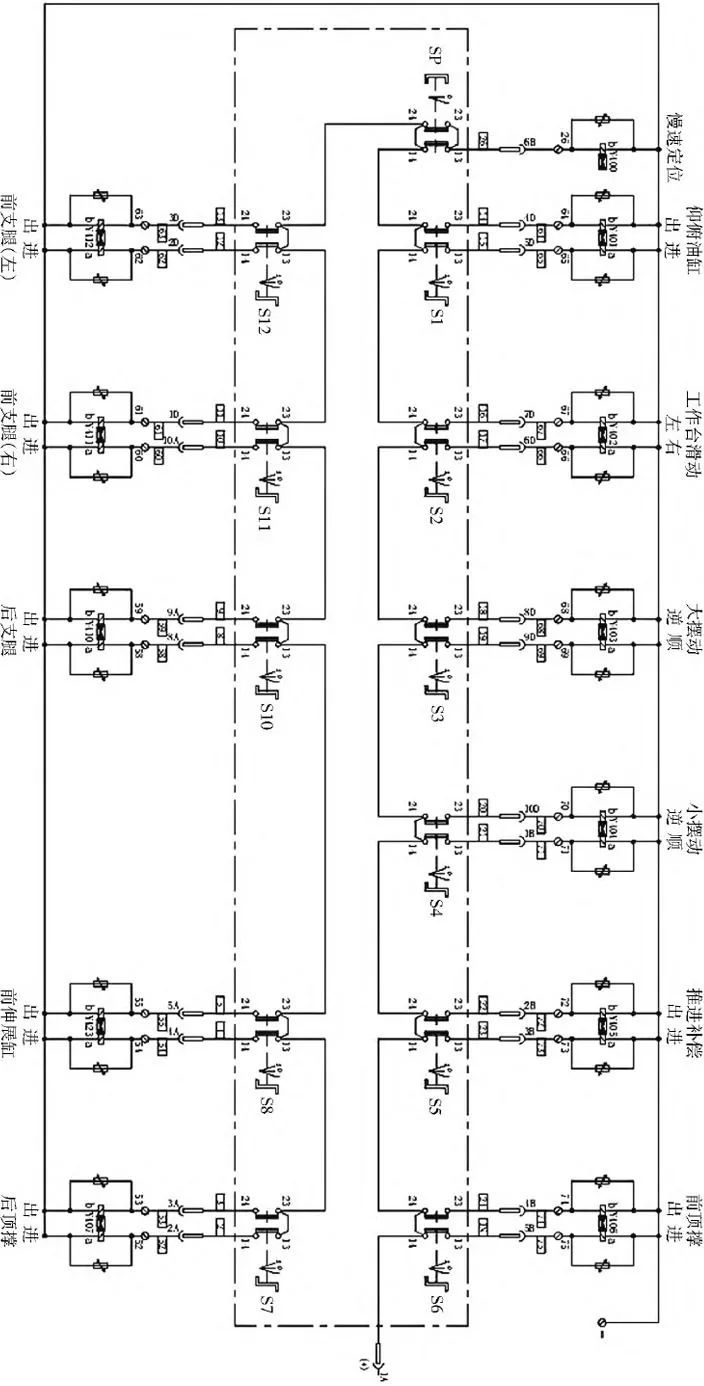

1)中深孔凿岩台车电控系统改造

在保留原车操作方式的前提下,对设备电气系统进行改造设计,见图4。眼前山铁矿所使用的Simba1354中深孔台车本身具备电控,远程遥控车载系统只需与原车电气系统对接,同时做安全逻辑保护及建链条件判断,防止司机误操作。车载系统所有通信采用矿山现有电力载波通信技术,通过与电力猫及车载基站对接转为无线信号。凿岩台车上加装就地及远程切换开关,改装后凿岩台车具有就地及远程控制两种模式,根据现场需要可自由切换,既可用于危险区域进行远程遥控凿岩作业,又可保留原车手动功能,以在必要时实施人工干预。

2)远程操作平台

针对Simba1354中深孔台车设计开发桌面式远程操作平台(图5),远程遥控操作平台设计考虑到工作人员使用的便捷性及高效率,界面整合现场实时视频画面、操作指令状态、传感器单元数据反馈、车辆运行状态显示、故障诊断等信息,显示直观且操作平台画面与现场数据信息同步(图6)。主要功能包括:远程控制功能、视频监测功能、台车状态监测显示功能、自动流程设置功能、报警信息显示功能、对讲功能、摄像头控制功能。操作平台端的嵌入式核心控制器内部安装开发的多个APP程序,整合视频及数字化信息,集中控制及显示,操作人员脱离现场也可以实时掌握设备信息。

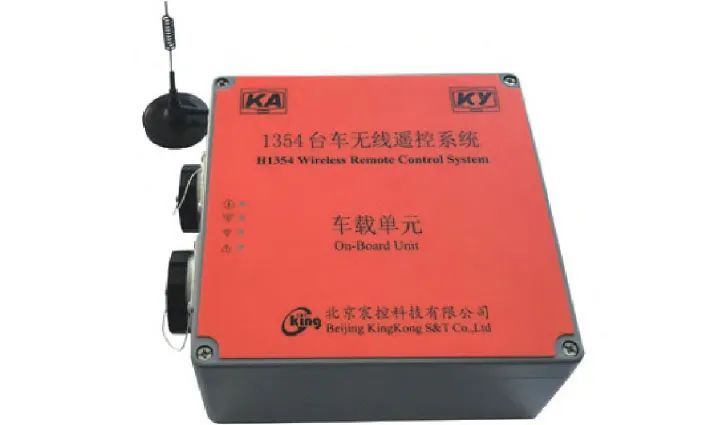

3)车载控制系统

车载控制系统是中深孔凿岩台车实现远程遥控工作的执行部件,车载单元(图7)通过信号收发模块接收远程遥控操作平台发送的数据命令,经过DSP处理,串口到寄存器编译,GPIO输出高低电平,再利用接口控制单元的中间继电器执行挖掘机逻辑控制。

4)车辆监测系统及视频系统

实现中深孔凿岩台车工作状态实时监测、现场视频画面实时反馈。利用车辆监测系统采集设备传感器信号,同时加装倾角传感器监测凿岩机推进梁的仰俯和旋转角度等,对台车健康状态进行实时检测。数据经过监测单元滤波处理优化、车载数据的信号关联,可保证信息的准确性,最终通过网络上传到操作平台显示界面。遥控操作单元能实时显示中深孔台车当前运行状态及故障,遥控系统通信状态、故障原因及维修指导,能显示遥控器实时操作状态等;系统具备机车监测功能,能采集中深孔台车的冲击压力、推进压力、旋转压力、水压及风压值,监测空压机小时数,监测凿岩机小时数。

为了实现中深孔凿岩台车的远程遥控及实时的视频监视,采用变焦云台式摄像头,安装位置如图8所示。视频系统经过软件及硬件的编解码处理,把视频延时降低至200ms以内,通信延时20ms以内,保证操作人员所看到画面流畅及清晰度。

5)安全逻辑设计

中深孔凿岩台车远程遥控系统具有安全工作模式,当程序监测到设备异常或通信异常等情况下,系统会自动进入安全模式,停止车载系统所有输出信号,既保护设备的安全也保证操作人员的人身安全。系统有自检功能,远程遥控操作平台及车载控制系统有内部故障记录和诊断模式,有助于维护和修理,系统的状态信息可实时在远程遥控平台显示,现场设备情况一目了然。系统防干扰功能,远程遥控操作平台与车载控制系统只在配对情况下使用,避免井下其他射频信号做干扰,影响系统的正常执行,同时也是对安全操作的保护设计。

6)隔离光栅

因远程作业,台车作业时需要确保作业区内无人员闯入造成危险,因此在中深孔台车远程遥控作业区设置隔离光栅(图9),把车辆作业的区域形成一个隔离区,有人员闯入时会发出声光报警,同时报警会上传到平台的上位机,远程操作人员也可以及时发现作业区有人员闯入,及时停止作业,确保人员安全。只有手动解除安全光栅报警才能停止输出。

3 应用效果

1)实现了中深孔凿岩作业的远程遥控

通过传感器将现场工作环境、车辆工作状态、凿岩臂姿态的主要参数实时传送至管控中心,继而在管控中心建立了基于真实工作现场的中深孔台车远程虚拟化控制环境。操作人员在地表远程遥控操作台能看到设备周围情况及工作面岩石构造,远程遥控凿岩作业可清晰的看到凿岩打孔位置,进行远程遥控作业。

2)实现了凿岩台车装卸杆自动化

系统基于位移、位置传感器的采集,建立了凿岩臂的实时姿态坐标系统,以姿态坐标为基础进行动作控制,进而反馈到姿态的变化上,从而形成稳定地闭环系统,使装卸杆流程不再依赖于操作人员,使凿岩工艺衔接更顺畅、人为干预更少,降低了凿岩难度,提高了作业效率。

3)实现了台车状态实时监测及预维护

通过状态实时监测及整机故障动态诊断技术,包括对电动机和液压等系统的工作参数的全面采集和监测,同时针对所采集到的信息进行分析,得出凿岩台车的使用情况,制定设备的预维护及保养计划,并对设备故障信息进行存储、提示和应急处理,缩减故障判断时间,减少故障引发的损失。

4 结论

本文以眼前山铁矿-235m水平为试验区,对矿山在用Simba1354中深孔凿岩台车进行了远程遥控改造,主要结论如下:

1)通过凿岩台车工作系统状态信号及作业环境视频信号的采集与实时传输技术,结合中深孔台车工作流程中复合工艺的远程控制系统和机载控制系统的协同工作技术,可以实现中深孔凿岩台车的远程遥控作业、自动化装卸杆以及台车状态实时监测及预维护等。

2)中深孔凿岩台车远程遥控操作的实现,大大推动了矿山中深孔凿岩工序的少人化、无人化开采,使一线人员脱离现场工作环境,从本质上解决了设备与人员的安全问题,对降低事故发生率、提高矿山的管理水平意义重大。

3)深部资源开发对采矿作业的自动化、无人化要求更高,加大凿岩、装药、爆破、出矿环节装备的智能化研发是打通智能矿山建设的关键所在,也是保障深部资源开发利用的重要手段。