SIMBA H1354采矿凿岩台车工作系统原理

SIMBA H1354台车由1000V电机提供钻进时的动力工作,底盘部分安装了DEUTZF5L912/W风冷5缸柴油机用于提供行走动力。该设备配备COP1838系列的凿岩机,该系列凿岩效率较COP1238提高了将近40%,冲击功率可达20kW,在COP1838凿岩机上还配备了缓冲和反打机构用于提高凿岩机寿命。

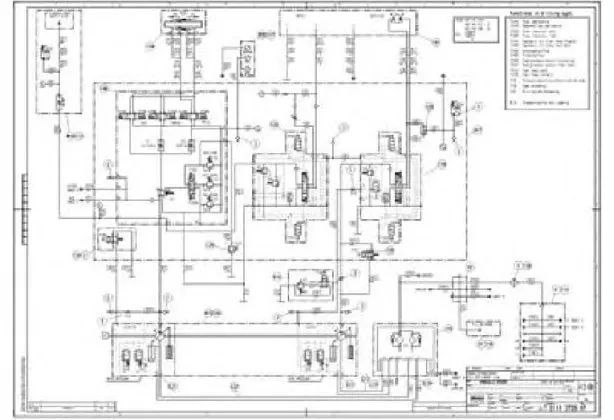

1 钻进系统液压原理

该系统主要由冲击、回转、推进、缓冲与反打功能组成,其液压原理图见图1。

1.1 冲击系统

由P1柱塞泵提供动力,系统压力由泵上自带SP1调压阀控制在200~220bar,压力油经Y101冲击换向阀组控制通往凿岩机。冲击阀组为三位四通电磁换向阀,其集成了一只被设定在280bar的安全阀和一只用于控制切换主阀芯先导油压力的减压阀,先导压力设定在35bar。冲击阀组主要控制凿岩机工作在3种状态,即:开孔(低冲击)-钻进(高冲击)-停止。低冲击压力由LP减压阀(1354上用节流阀)控制,压力为130~160bar,高冲击压力为系统压力200~220bar。

1.2 回转系统

由P2柱塞泵提供动力,该泵输出最大压力设定在150bar,由泵自带调节阀控制,回转马达的旋转方向由Y102三位四通电控换向阀控制,马达的转速由RF1节流阀控制,正常钻进时的转速设定根据不同凿岩机和钻头变动,COP1838打φ76mm孔转速在80r/min。Y155用于在接卸钻杆时控制降低回转压力,此压力由XRP溢流阀设定在70bar。Y157电磁换向阀主要用于接钻杆时获得最大的回转速度。防卡功能主要用B134压力开关控制,当在裂隙带作业、在较软岩石地带作业或由于排渣不畅的情况下极易造成卡钻而损坏钎具,防卡功能就是在发生卡钻时造成回转压力上升后压力开关接通从而控制推进返回,以此来防止卡钎产生。

1.3 推进系统

由P1柱塞泵提供动力,压力油经远控减压阀到达Y151、Y149、Y1043只电控换向阀,Y151用于控制快速推进或回退,Y149用于控制接钻杆时螺纹的旋出旋入的推进,Y104用于控制正常钻进时的推进或回退。C1节流阀用于调节接钻时的推进速度,具体设定需根据实际情况来定。C2节流阀用于控制钻孔时出现太高推进速度,此阀设定在4L/min。利用远控减压阀的控制部分,可使推进油缸得到不同的推进压力,其中Y150电控换向阀就是用于控制钻进-快速推进-开孔时推进不同推进压力选择。C3用于开孔时推进压力设定(30bar左右),C4用于快速推进压力设定(100bar左右),C5用于最大推进压力的设定(60~70bar)。为了在控制面板上方便操作人员调节推进压力,系统安装了一只Y103比例调节阀,此阀由可变电阻调节器R100控制比例开闭,使推进压力在15~70bar范围内调整。

1.4��缓冲系统

液压凿岩机凿岩时,产生很大的反作用力通过钎杆传给凿岩机体,虽然这种反作用对液压凿岩机性能影响不大,它会引起机体振动,损坏转钎机构零件,因此在转钎机构内必须设置有承受这种反作用力的缓冲装置。COP1838凿岩机上所安装的缓冲机构正常情况下,设备提供的缓冲压力油至一次缓冲压力腔,压力油作用缓冲活塞的斜面上,将缓冲活塞向右推,缓冲活塞的斜面与外套到左边的回油路之间形成节流,使压力腔的油形成循环,这样缓冲系统不至于温度过高而损坏元件,此时一次缓冲压力油腔的压力在40bar。

COP1838缓冲功能由两个缓冲过程组成,第一次缓冲:当反作用力作用在缓冲活塞上,使缓冲活塞向左移动,此时一次缓冲压力腔至左边回油管的节流逐步减小,同时二次缓冲压力腔的油由于节流的作用,液压油逐步向一次缓冲压力腔逃离,此时一次缓冲压力油腔压力升高,蓄能器同时吸收着冲击力。当反作用力很大,这时第二次缓冲起作用:当缓冲活塞继续向右运动,将第二缓冲压力油腔到第一缓冲压力油腔的节流阀关闭时,此时第二缓冲压力油腔内产生相当大的背压,此腔中的油只通过一个很小的节流孔缓慢卸油,从而第二次缓冲结束。

此缓冲系统由P1柱塞泵提供动力,经DF1节流阀使缓冲压力设定在40~45bar。另外为了防止打空而造成钎具、凿岩机的损坏,压力开关B132用于控制在正常钻进时缓冲压力低于50bar时将高冲击降到低冲击,这样只有当钎头接触到岩石使缓冲压力上升后才能起动重冲。

1.5 反打系统

反打系统的功能是用于在发生卡钻时向外拔出钻杆,为了让钻杆顺利拔出,这时将反向冲击作用于钎尾,因而将反向冲击力传递到钎杆、钎头,从而将卡住钎杆的岩石震松拔出钎杆。提供反打功能的装置是由凿岩机上一个特殊的反打装置提供的。带反打机构凿岩机上的钎尾有一个特殊的轴肩来接受反向冲击,为了防止过热损坏凿岩机,反打装置的EXVOL油腔必须有液压油流过用于冷却,此液压油来自FV可调式节流阀。

在正常钻进时即反打没有起动,压力油被VT换向阀关闭,使压力油不能回油箱,这样EXVOL油腔是有压力的,从而使EXP反打活塞向右牢固的与S端面接触,而钎尾在正常钻进时被负载压到最右面工作,因此钎尾正常情况下与反打活塞不接触。

在开始反打时即凿岩机回退钎杆由于卡在孔中,VT阀打开使压力油回油箱,EXVOL油腔没有压力,因而反打活塞在凿岩机回退时被钎杆的轴肩带动向左移动,当反打活塞向左将DR小孔堵住后又使EXVOL油腔背压,这时冲击活塞冲击到钎尾,而钎尾将冲击力传递到反打活塞,反打活塞由于EXVOL油腔背压而将冲击力反弹给钎尾的轴肩面,使钎尾带动钎杆、钎头向右冲击将卡住的钎杆从孔中拔出。

Y158即VT阀、Y159即VP阀配合用于实现反打功能,FR2即FV节流阀用于调整反打压力(20~25bar)。

2 定位系统

定位系统主要用于控制钻孔时凿岩机对孔时的定位动作,该系统的压力油由P1柱塞泵A10V100提供或由底盘上柴油机带动的液压油泵提供,每一个动作由各个换向阀控制各个油缸实现。由于定位系统液压系统比较直观,现仅对比较复杂的夹钎器油缸及大摆回转制动装置动作介绍。

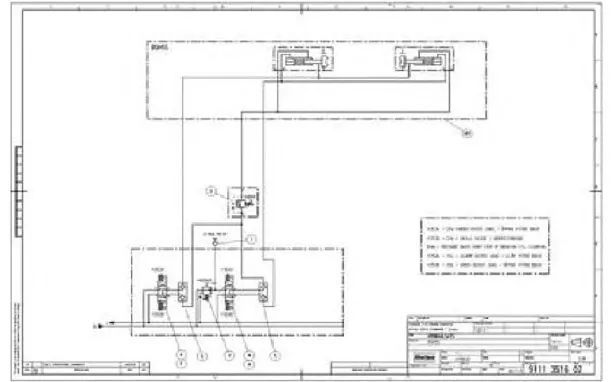

2.1 夹钎器油缸

夹钎器油缸安装在推进梁的顶部,用于夹卸钎杆、导向开孔。其液压原理图见图2。

1)打开位置:当Y353或Y354接通A口通入液压油,内管1带动活塞杆2使夹钎器处在完全打开位置,B口出油。

2)导向位置:当Y353接通C口进油,活塞杆2向左移动拉住内管1,使夹钎器处在导向位置。

3)夹紧位置:当Y354接通B口进油,A口排油,使内管1处在夹紧位置。

其中PR2阀在当A口排油时产生30bar的备压,使油缸动作平稳。另外可以用专用工具通过调节行程活塞3来调节导向位置。

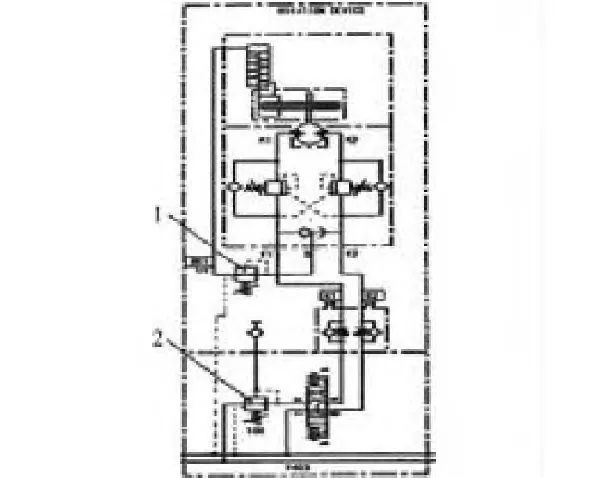

2.2 大摆回转制动装置

该装置用于提供大摆回转机构回转动力和制动力,见图3。

1)回转功能。马达的转向由Y403直接控制,到达回转马达的最大压力必须小于100bar,此压力由减压力阀控制。回转速度可以由两个方向上的两个可调式节流阀调整,速度不能太快,具体设定可根据实际情况来定。为了防止外部载荷使得静止状态下闭式油路内的压力升高而造成液压元件的损坏,该系统安装了两只过载阀,当正常回转时过载阀可以通过先导油路取消它的作用,当静止不动时,由于外部负载产生内部油压达到350bar时,此阀可以瞬间释放过载压力油,过载阀设定的压力350bar在厂家已经设定好,如无特殊情况无需重调。

2)制动功能。其制动是由一只弹力制动液压释放的制动器来实现,它是由一组制动片(4片钢片5片磨擦片)与一组制动弹簧组成。

制动器的释放压力油由一只梭阀从回转油路引出,即只要一进行回转就先打开制动器,制动器的释放压力由减压阀1设定,设定值为80bar。

3)制动器的检测。制动器内的磨擦片在长期使用后会出现磨损,使制动性能不能得到保障,其磨损情况可以通过两种方法测试:一种是在提高回转压力到200bar,制动释放压力为0时,保证大摆不转动;另一种是大修解体检查磨擦片厚度应大于2.3mm。

3 结论

本论文主要讲述了SIMBA H1354中孔台车的液压工作系统,包括关键零部件,如泵、阀等的选型及相关参数的调试,对于整车的运行原理及故障判断及检修具有重要借鉴意义,同时对于计划投产使用该设备的企业具有一定的参考价值。