控制爆破技术优化在杏山铁矿巷道贯通中的应用

杏山铁矿采用无底柱分段崩落采矿法采矿,开拓方式为主副井斜坡道联合开拓。矿山基建期为了减少工程量,杏山铁矿管缆井与各水平的进风井共用,外委施工时在每个开采水平预留5m的马头门,用于后期采场采准施工时进行风井联络道贯通缓冲。其中杏山铁矿采场供电系统均由-330m水平中央配电硐室经由1#进风井至-180m水平给各个水平进行供电。开拓作业区在-218m水平及-236m水平施工1#风井联络道过程中,需对1#风井进行贯通施工。但爆破贯通时会产生爆破飞石对井内动力电缆造成损伤,影响整个采场供电,同时风井内电缆破损后无法进行修复,需对整条电缆进行更换。为了避免爆破飞石对井内电缆破坏,需要杏山铁矿采用控制爆破的方法贯通管风井联络道,从而达到控制爆破飞石的目的。

1 爆破破岩机理

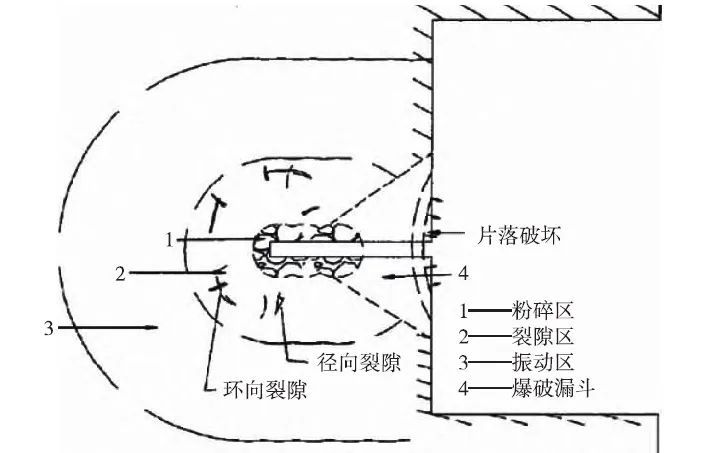

按照岩石力学理论,岩石的抗压强度极大,相反其抗拉、抗剪强度又极小,这就是岩石力学中所提及的岩石抗压不抗拉,所以在一般荷载条件下,岩石都是出现拉破坏与剪破坏,很难出现压破坏,也就是说在爆破过程中,不管是爆破冲击波还是爆生气体膨胀作用,最终都会转换成对岩石的拉应力和剪应力。那么岩石出现拉剪破坏,爆破过程必然会有一个转化过程,通过学者研究,炸药在炮孔中起爆后,会产生两种破坏作用,一是爆破冲击波,二是爆生气体,其破坏作用力分别是振动作用与气体膨胀作用,以上两种破坏作用共同出现,才造成了岩石的破坏与抛掷现象,在岩石的炮孔区域,我们可以将破坏区域进行简单分类,由远及近分别是振动区、裂隙区和粉碎区,如图1所示。

现代爆破理论的观点:冲击波和爆生气体综合作用导致岩石发生爆破破坏,那么在爆破技术攻关方面,要达到控制爆破效果,就需从爆破冲击波和爆生气体两个方面采取技术措施。

2 巷道贯通爆破现场

2.1 爆破点位

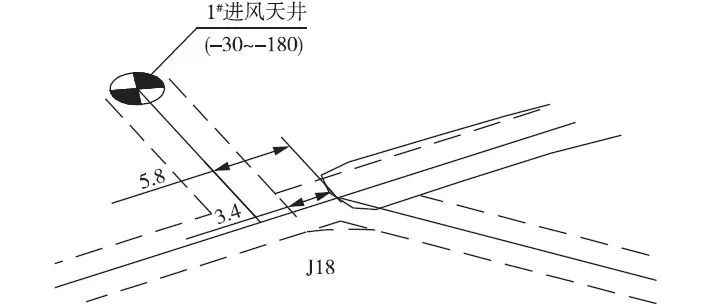

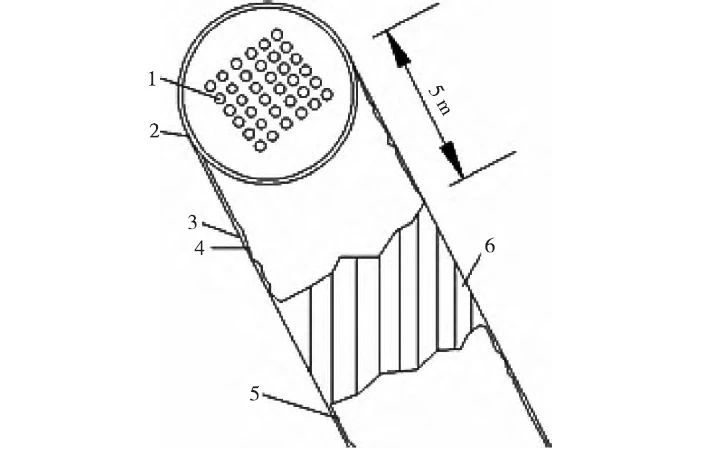

本文以-236m水平1#进风天井贯通为施工对象,通过杏山铁矿测量技术人员对现场进行了验收,-236m水平大杏山下沿已掘进距风井联络道口3.4m的位置。-161m水平大杏山下沿主要为混合花岗岩,围岩等级为Ⅰ、Ⅱ类围岩,岩性较好。验收的地形条件如图2所示。

2.2 凿岩设备

杏山铁矿-236m水平1#进风井设计断面规格为17.43m²(4.8m×3.9m),凿岩设备采用瑞典阿特拉斯·科普柯公司生产的Boomer281型掘进台车,该设备性能先进,凿岩效率高,安全保护性好,设备台车钎杆长3.7m,钻孔深度最大为3.3m,凿岩孔径45mm,掏槽空孔的孔径102mm。

3 爆破设计

杏山铁矿掘进采用光面爆破技术,其周边眼采用不耦合间隔装药,以减少炸药对巷道周边岩石的破坏,周边眼采用岩石乳化药卷Φ32mm×330mm,每卷质量0.3kg,其它炮孔采用岩石乳化药卷Φ36mm×450mm,每卷质量0.5kg,起爆器材为半秒延期导爆管雷管4.5m(孔内起爆使用)、毫秒延期导爆管雷管20m(孔外连线使用)和导爆索(周边孔使用)。

3.1 小断面爆破设计

此次爆破选用二号岩石乳化药卷Φ32mm×330mm,每卷质量0.3kg。按照爆破经验公式计算装药量Q,Q=qsLη(1)

式中:q—比例系数,实际是崩落1m3所需要的炸药质量;s—开挖断面面积,m²;L—平均炮眼深度,m;η—炮眼利用率,一般取0.8~0.95。

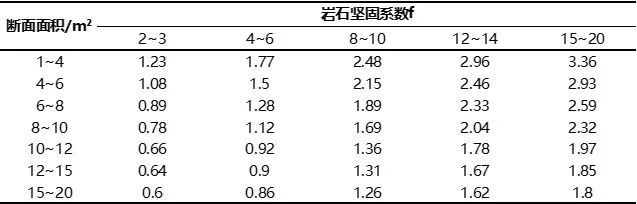

根据现场岩性查看,风井侧岩石因长时间裸露,风化严重,破碎程度加剧,矿岩普氏硬度系数为6~8,为降低贯通后爆破飞石进入井内的风险,结合现场施工经验,采取最小炸药单耗q取2kg/m³。L根据设计孔深,选取L为1m,断面面积s为1m²,炮眼利用率η选取0.95。

爆破装药量Q=qsLη,Q=1.8kg。爆破炸药单耗如表1所示。具体装药参数如表2所示。

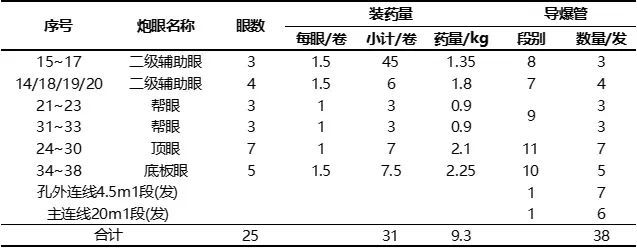

3.2 小断剩余断面爆破设计参数选取

剩余断面处理工作采用爆破崩落的方式,爆破参数如表3所示,Φ32mm药卷合计9.3kg,导爆索合计15m。

4 控制爆破技术在巷道贯通中的应用

4.1 探孔确定马头门位置及轮廓

查询矿里工程资料,外委单位在施工1#风井过程中,在每个水平均掘进了5m长的马头门,由于马头门方向及长度的不确定性,所以在掘进至距设计井中心10m位置时,在掘进施工过程中利用掘进台车管理掘进进度,采用一炮一探,在探孔施工过程中,在巷道中心部位从左至右依次进行探孔,孔距0.5m,绘制现场剖面图,从而保证了在施工过程中的意外贯通,如-236m水平1#进风井联络道贯通时,通过探孔技术确定的马头门位置及轮廓。如图3所示。

4.2 预留隔离保安岩层与控制爆破抛渣方向

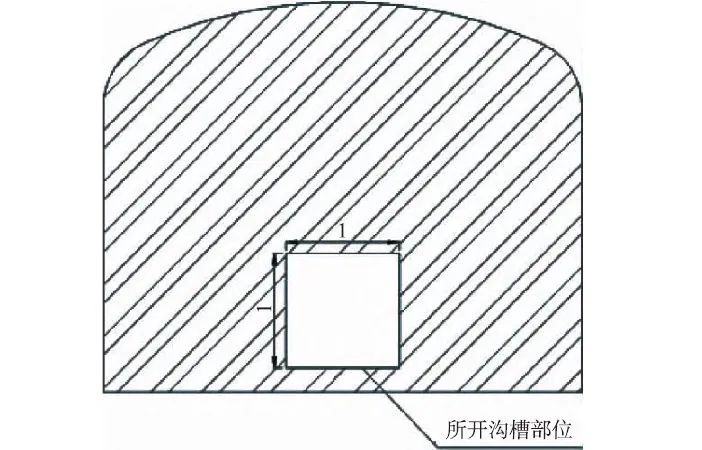

一是风井联络道马头门侧的临空面远好于联络道掘进侧的临空面,如果贯通爆破在这两个临空面的条件下进行,爆破飞石极易向风井联络道马头门侧抛掷和散落,无法控制破碎岩石的抛掷方向,造成电缆损坏,达不到控制爆破的目的。经理论分析,在马头门侧留0.5m厚岩层不爆破,作为隔离保安岩层,阻挡贯通爆破能释放至马头门侧,待爆破后该隔离保安岩层已经失去完整性,利用台车或钩机设备进行修整,做到无飞石入进风井;二是在贯通爆破过程中,采用控制爆破抛渣方向的方式,减少对隔离保安岩层的破坏作用,同时采用两次爆破施工,降低一次爆破振动过大问题,采取孔深1.5m两次爆破施工:一次是进行小断面掏槽爆破,降低爆破破坏作用,为第二次爆破提供抛渣自由面,断面尺寸为1m×1m,单孔装药量为0.5~1.5kg;二次是对轮廓面进行爆破,因掏槽小断面爆破完成后,形成了第二个更有利的自由面,从而减少了联络道走向的爆破能量释放,确保了隔离保安岩层的有效性,同时将爆破抛渣方向由联络道走向改变至断面平面的中心点方向,如图4所示。

5 爆破效果

在这次管缆井的贯通过程中,摒弃了以往的全断面一次开挖方案,通过两次爆破,确保留有0.5~0.7m岩体用以保护管缆井内的电缆。在两次短掘过程中,将原采用的乳化药卷Φ36mm×450mm均改为Φ32mm×330mm,适当减少装药量,改变装药结构,降低了炸药单耗,减少了爆破冲击。不耦合装药让部分能量对岩体做功,使岩体产生松动破坏,尽可能地减少爆破抛掷效应。清理渣石后,使用凿岩台车对产生破坏的岩体进行处理,进而贯通管缆井。

通过上述的一系列措施,在实际的生产实践中-236m水平管缆井顺利贯通,经动力作业区检测,管缆井内37根动力电缆均可以正常使用,没有影响到井下的生产,也避免了造成经济损失。

6 结论

1)在地下巷道的掘进过程中,经常会存在因测量误差导致的巷道偏离或进尺不准的情况。在本次管缆井贯通的过程中,距管缆井大约10m的位置开始边探孔边凿岩,通过采用“一探一凿岩”的方法,精准掌握了管缆井所处位置,为后续的生产准备工作提供了便利,同时避免了因超挖可能会造成的管缆井提前贯通的问题。

2)原有的全断面一次光面爆破,虽然可以满足爆破进尺的条件,但在以往的工程实践中,经常会出现爆破后工作面存在参差不齐的情况,因此为了避免这种情况的出现导致管缆井提前贯通,将全断面一次爆破分为两阶段进行,均采用小药卷间隔装药,最大限度地控制爆破能量,既不破坏巷道断面,也不产生过多的爆破飞石。

3)在实际的生产活动中能够提早发现可能出现问题的点位,通过研究探讨,得出解决办法,并根据现场实际情况进行精准的爆破设计,控制岩体受到破坏的程度,只产生松动效应而减少抛掷效果,从而让管缆井内的电缆不被破坏,避免了因管缆井贯通爆破而造成经济损失。