智能化三臂凿岩台车在隧洞工程中的应用

1 工程应用概述

巴基斯坦SUKI KINARI水电站工程位于巴基斯坦北部KPK省的Manshera地区的Kunhar河上,是一座高水头、长隧洞引水式水电站工程。大坝和进水口位于Kunhar河畔的Andherabela村附近,大坝高程2239.5m,最大坝高为54.5m,坝顶长度为336m,电站4台单机容量为221MW的冲击式水轮发电机组,总装机容量884MW,最大净水头922.72m,最小水头845.76m,电站运行平均年发电量32.12亿kW·h。水库正常蓄水位为2233m,死水位为2223m,正常蓄水位以下库容为1037万m³,电站由拦河坝、溢洪道、电站进水口、引水隧洞、调压井、压力管道、地下厂房及尾水隧洞等主要建筑物组成,引水隧洞长22.6km,内径为6m,设计引水流量为114.6m³/s,最大引水流量为126.06m³/s,地下厂房埋深为400m,尾水洞长度为806m。

鉴于这种超长隧洞施工,以安全施工为目的,以成本管控为目标,以加快施工进度为措施,巴基斯坦SUKI KINARI水电站引水隧洞工程采用了智能化三臂凿岩台车进行钻孔作业施工,引水隧洞断面呈马蹄形,隧洞开挖断面高7m、腰线宽7.3m、底部宽6.9m。传统的隧洞工程爆破孔和锚杆钻孔施工是采用人工在自制的钢制台车平台上利用气腿钻钻孔作业(简称人工钻爆),这种施工作业工艺相对落后,需要配置的作业人员较多,且爆破孔和锚杆钻孔作业精准度较差,对于隧洞工程单循环施工的工效耗时加长,施工成本相对较高。采用了智能化三臂凿岩台车进行钻孔作业施工应用后,提高了引水隧洞的掘进施工效率降低了劳动强度,人员施工安全得到了一定保证,施工成本得到了有效控制,对引水隧洞的施工起到了至关重要的作用。

2 智能化三臂凿岩台车在引水隧洞的应用

2.1 三臂凿岩台车性能参数

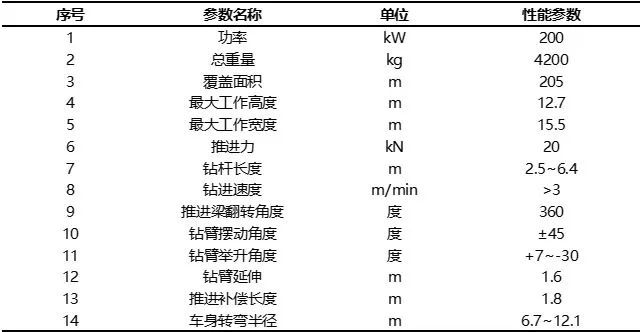

三臂凿岩台车由3套钻臂和1套举升操作平台组成,为全电脑自动控制,施工时,将隧洞参数导入机载设备控制系统(RCS)后选择导航方式,用全站仪配合定向并向机载设备输入导航参数,最后按照机载设备屏幕显示的钻孔设计图及其他参数实施作业。钻孔结束后,由车载系统将钻孔的实际参数形成循环报告供技术人员分析改进。凿岩台车的性能参数见表1。

2.2钻孔作业

(1)准备

钻孔作业前,技术人员将确定好的爆破参数存入凿岩台车车载电脑系统。钻机就位后,测量人员对凿岩台车的自带定位系统进行放线定位并将数据输入凿岩台车电脑系统,车载系统自动生成开挖轮廓数据,同时做好施工用的风水电准备工作,各项工作检查无误后即可施钻。

(2)钻孔

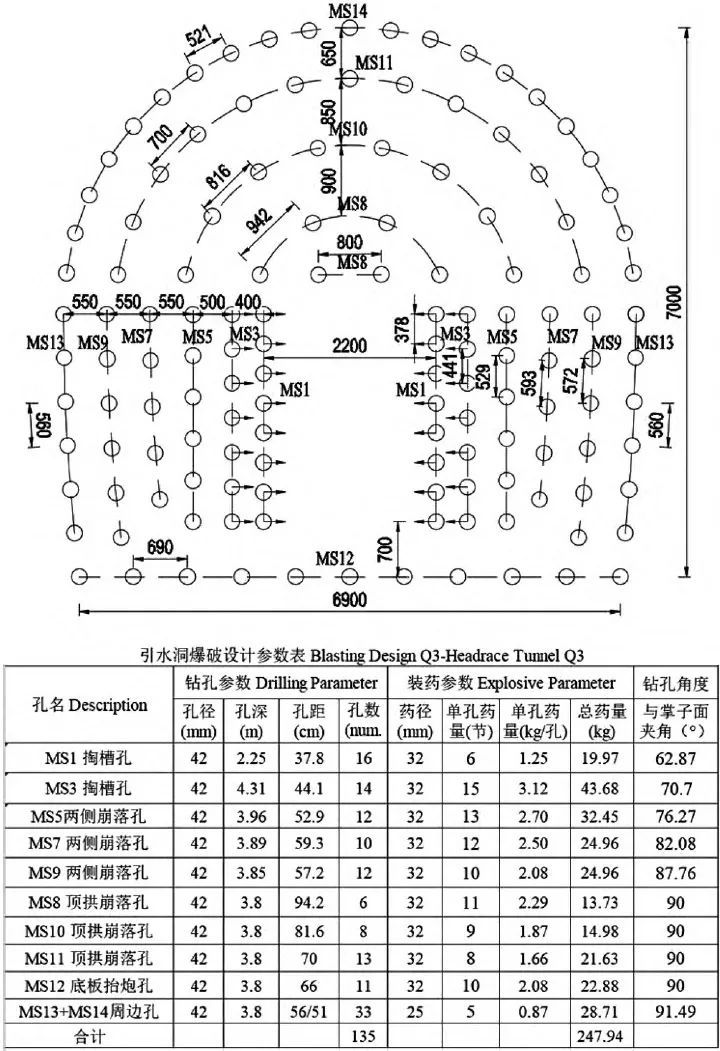

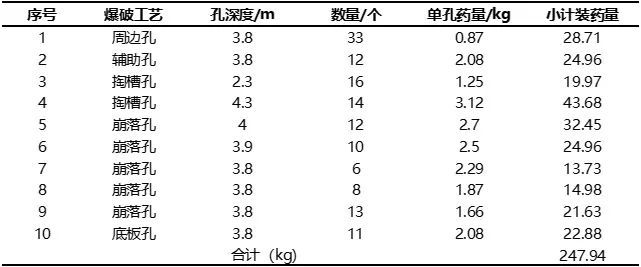

SUKI KINARI水电站工程地处喜马拉雅山脉,因地质围岩差异较大,引水隧洞围岩共分为Ⅰ~Ⅴ类围岩,针对围岩类别的不同所采用的的断面开挖工艺也有所不同。以Ⅲ类围岩的全断面开挖工艺为例,开挖面积约为43.73m²,通过爆破工艺设计确定爆破参数为:孔深3.8m、孔径42mm、孔数135个。其中周边孔33个、辅助孔12个、抵抗线(间距)600mm;掏槽孔30个、崩落孔49个、底孔11个。掏槽孔为楔形布局掏槽,主掏槽孔角度为62.9°,最外层掏槽孔角度为70.7°。底板孔沿开挖轮廓钻孔,间距660mm,紧贴底板下倾3°。凿岩台车操作人员根据车载显示屏显示的布孔图将钻头对准孔位,调整好角度后依次钻孔,钻孔至设计孔深后钻杆自动收回并自动清孔。凿岩台车由两名操作人员同时操作,周边孔造孔完成后施钻其余炮孔。Ⅲ类围岩爆破布孔情况见图1。

爆破炸药采用爆破性能和抗水性能好的乳化炸药,炸药直径32mm,掏槽孔采用间隔不耦合装药,其它孔采用连续装药结构、定制耐高温毫秒雷管引爆光面爆破的方式。爆破参数见表2。

2.3 人工钻爆与智能凿岩台车作业对比分析

分别从进度、质量、安全、环保、使用、成本六个维度进行如下分析,通过分析也充分的证实了利用智能化凿岩台车在隧洞施工中的优势。

(1)进度方面

智能凿岩台车正常情况下钻孔速度为3m/min,每个孔钻孔时间(含定位时间)约为2.5~3min。凿岩台车的三套钻臂同时进行施钻作业,按照全断面135个炮孔计算,每循环净钻孔理论时间约为2.5h,加之钻孔前的准备工作,每个循环可在3h内完成钻孔作业,而传统的人工气腿钻造孔每循环时间约为5~5.5h,因此,采用凿岩台车进行爆破孔的钻孔能够有效节约钻孔施工作业时间,并有效的提高工作效率。

(2)质量方面

凿岩台车钻孔的角度利用智能电脑控制,其钻孔角度和孔位确定较为精确,避免了传统气腿钻由于支立不稳、凭借经验值、操作人员责任心不强人为等因素造成的钻孔孔位和角度偏差大而出现的超欠挖严重、光爆效果差等缺点。

(3)安全方面

凿岩台车施工作业仅需2名操作人员操作,操作人员可在驾驶室内完成操作且在距掌子面约8m的区域工作,避免了传统工艺的施工人员直接暴露在仅有初期支护的裸岩下作业,因岩爆、掉块等地质缺陷原因对作业人员造成的伤害,安全系数明显高于人工气腿钻施工作业。尤其是通常隧洞作业环境温度较高,凿岩台车的应用也降低了作业人员长期在高温环境下作业的安全风险。凿岩台车自带的照明设备能够满足其自身施工需求,掌子面前方视线良好,安全隐患小。

(4)环保方面

钻孔作业时在液压系统运行时,钻杆前端采用供水系统,降低了钻头的受热磨损同时避免了作业时所产生的粉尘,也避免了废气对隧洞洞室环境的污染,空气质量较好,相较传统的人工气腿钻施工作业环境有明显改善,减少了职业病危害。

(5)使用方面

凿岩台车为轮式机械,行驶时采用柴油发动机作为动力,钻孔作业时采用外接380V动力电源驱动液压系统运行,行动灵活,机动性能较好,无需其他辅助平台,能够独立完成钻孔作业,可根据隧洞的多个掌子面钻孔施工作业需求进行合理调配运行作业。

(6)成本方面

智能化凿岩台车是一种液压自动钻孔设备,所有开挖断面钻孔数据根据围岩类别均在施工前提前设置存入电脑,可轻松操作,每个开挖循环进尺仅需安排2名操作人员即可满足施工作业要求,而传统的气腿钻施工作业钻孔人员每个开挖断面钻孔作业配置人员一般为12~16人,因此,相比传统的气腿钻钻孔作业,智能化凿岩台车的应用降低了人员配置,人工成本相对降低。不用新增布设凿岩台车所需的380V动力电源成本,直接利用洞内施工抽排水及照明使用的动力电源,电源接口在布置的变压器端口,变压器可采取隧洞施工专用体积较小的长距离隧洞变压器,理论输送距离可达2KM,有效地解决了长隧洞可能导致的电压降问题。

3 结语

在顺应时代发展规律和要求的前提下,智能化技术被广泛的应用于工程机械中,也促进了工程施工的智能化发展趋势,改善了工程施工作业环境和有效地释放了劳动力。凿岩台车是一种先进的钻孔设备,智能化在凿岩台车上的技术应用,使得隧洞工程的施工进度、质量、安全、环保、成本等方面均优于传统的人工气腿钻钻孔工艺,凿岩台车同时也适用于超前支护和系统锚杆施工的钻孔作业,现阶段智能化凿岩台车已成为隧洞工程施工的主要钻孔设备。