钻爆法隧道智能建造研究现状与发展趋势(上)

0 引言

21世纪是隧道及地下空间蓬勃发展的世纪。随着我国水利、交通、能源等基础设施建设的蓬勃发展,隧道工程建设已经进入高速大发展时期。改革开放40多年以来,我国不仅修建了大量的隧道工程,同时在隧道建造技术上取得了巨大的进步,建成了一系列特长、超大断面、超深埋等国家级隧道工程。统计数据显示,我国铁路的营业里程已达到14.5万公里,其中有16798座隧道投入了运营,总长度约为19630公里。另外,我国目前正在修建的铁路隧道共2746座,总修建长度约6083km;与此同时,规划中的铁路隧道共6354座,总修建长度约16255km。

随着以雅鲁藏布江下游工程、川藏铁路为代表的一批世纪工程逐步上马和提上日程,我国隧道工程建设步入了新的纪元。工程建设“由丘陵走向深山,由内地走向边疆”,面临的地形、地质条件日益复杂,大批世界级隧道工程呈现极端地质条件与极端建造环境——“两极”建造趋势,如川藏铁路建设过程中出现的高寒环境、高地温、多种有毒有害气体、低氧环境、岩爆风险和高烈度地震区等极端的建造环境。滇中引水工程建设过程中面临错综复杂的活动断裂带、高地应力、高水压、软岩大变形和岩溶水广泛分布等极端地质条件。“两极”环境下隧道安全建造面临重大挑战,虽对隧道智能化建造技术的发展应用提出了更高的要求,但同时也为隧道工程智能施工和建设提供了广阔的实践空间,使得新的建设理论、方法、装备和技术可以得到充分应用。

交通是兴国之要、强国之基。习近平总书记强调:“要建设更多更先进的航空枢纽、更完善的综合交通运输系统,加快建设交通强国”。随着党的十九届五中全会对加快建设交通强国作出专门部署,提出明确要求,我国重大基础设施发展仍处于“黄金时期”。在隧道工程建设方面取得了许多成绩,不仅在技术上取得了巨大进步,而且成功地克服了许多限制隧道建设与运营的技术及设备难题。我国正处于新一轮科技革命和产业变革的关键时期,第4次工业革命以机器人、人工智能等技术为代表,为我国隧道建设行业带来了新的机遇与挑战。随着我国智能建造取得长足进步以及人工智能、图像识别、语音识别和5G移动通信技术的快速发展,隧道建设也已经从大规模建设向高质量建设转变,机器代人、少人化、无人化、智能化成为了隧道建设发展的必然趋势。

作为当前隧道工程两大主流施工方法之一,钻爆法具有灵活多变、环境适应性强等优点,是我国隧道修建中最常用的方法,应用大型机械化施工取代人工并逐步实现智能化,是当前钻爆法隧道技术发展的主要方向。基于我国隧道建造技术的发展历程以及隧道建造体系,研究如何实现少人化、无人化和智能化是我国隧道智能建造技术的研究重点。本文对钻爆法隧道建造的发展历程、智能化建造体系、智能化围岩评价与爆破设计、智能化施工装备、智能化管控平台和辅助工序装备进行介绍,表明了当前智能建造技术的研究方向,并提出发展愿景。

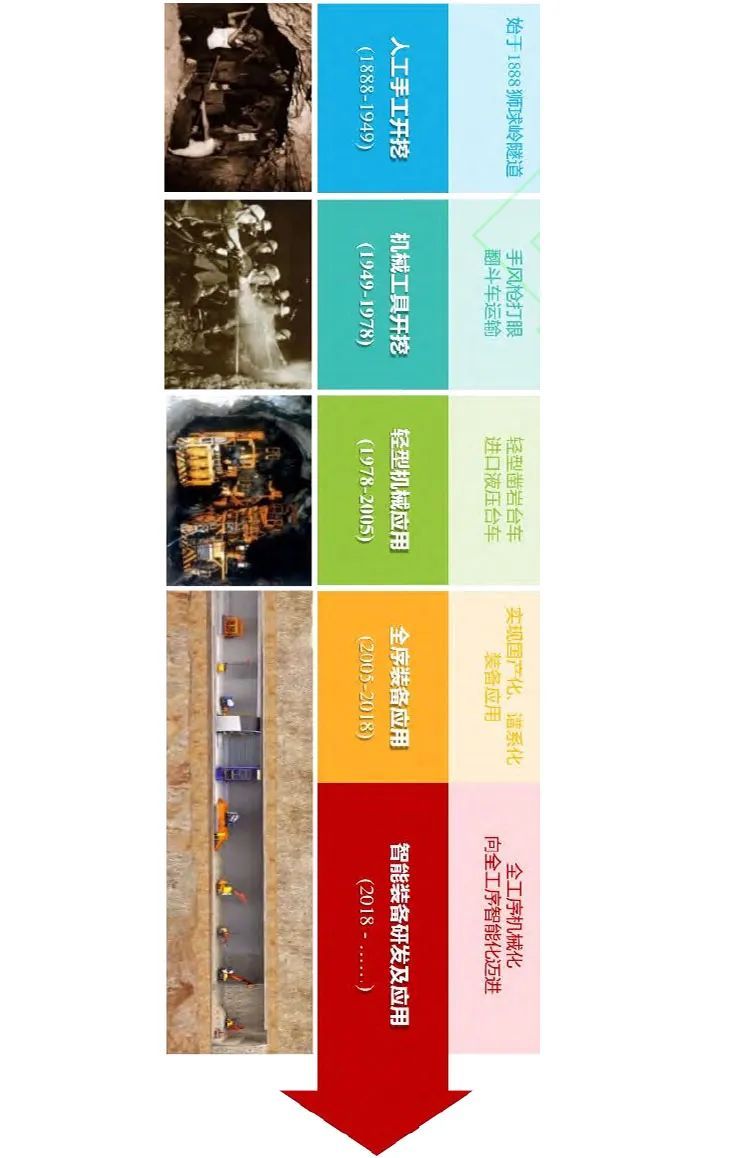

1 钻爆法隧道智能建���的发展历程

钻爆法是一种通过在开挖面进行开凿炮孔、填装炸药、光面爆破、快速通风、及时支护、出渣等一系列施工工序来实现地下洞室开挖掘进的方法,其具有明显的优势,如灵活性高、适应性广、可靠性强、经济效益显著等。

从1826年英国开始修建泰勒山单线隧道和维多利亚双线隧道,钻爆法隧道开始不断发展。19世纪60年代之前,钻爆法隧道开挖主要依靠人工作业。在1861年,法国修建仙尼斯峰铁路隧道时,首次采用了以压缩空气为动力的凿岩机,取代了传统的人工凿岩钻孔,从而显著提高了开挖效率。在1914年,喷射混凝土技术首次在Denver煤矿得到应用,并逐渐在隧道工程中推广使用。20世纪50年代奥地利学者总结了该国多年的隧道施工经验,在此基础上提出了新奥法的概念,随后,在20世纪70年代和80年代意大利学者及挪威学者相继提出了新意法和挪威法,由于投资成本和机械化水平等原因,导致新意法和挪威法未能在我国隧道修建中大规模应用。

钻爆法隧道建设开始于英国,发展于欧美等国家,现今跨越发展于大陆,已有近200年历史。经过100多年的发展,我国铁路隧道建设经历了巨大的变革,建设技术取得了显著的进步。在新中国成立之前,我国隧道建设通常采用人工挖掘和使用木棍支撑,隧道建造效率低下且风险较高。自20世纪60年代起,我国开始应用并推广钻爆法。从最初的人工凿岩,使用火雷管逐个引爆单个药包的爆破开挖方式,逐步发展到使用凿岩台车进行钻孔,应用毫秒爆破、光面爆破等先进爆破技术,逐步实现了隧道施工的半机械化。随后,引入了钻孔台车、衬砌模板台车等施工机械设备,基本实现了隧道施工的机械化。

自20世纪90年代以来,湿喷混凝土技术及其相关工艺开始广泛应用。同时,隧道开挖方法从台阶法转变为单侧壁导坑法、双侧壁导坑法、中隔壁法、交叉中隔壁法。随着大型机械设备的广泛应用以及不断推出自动化、智能化的施工设备,钻爆法隧道建设正逐步迈向自动化时代。时至今日,钻爆法隧道建设形成了以隧道超前地质预报为基础,以围岩质量评估和分类技术为依据,以精细开挖、高性能支护、新型防排水技术、高质量衬砌施工和预制装配技术为手段,以智能设备和相关技术为支持的一套完整的技术体系,整体技术水平处于世界领先地位。

国内钻爆法隧道建设经历了从人工作业到机械化作业,再到自动化作业的发展阶段。随着物联网、大数据、人工智能等新兴技术的涌现以及计算机计算能力的不断提高,越来越多的智能化施工装备应用于隧道建设过程中,极大的促进了隧道行业的发展。其发展历程如图1所示。要实现全面智能化建造,还需要加强顶层设计,落实发展战略,增加投入力度,加强产学研合作,促进技术与应用创新,实现数字化转型。

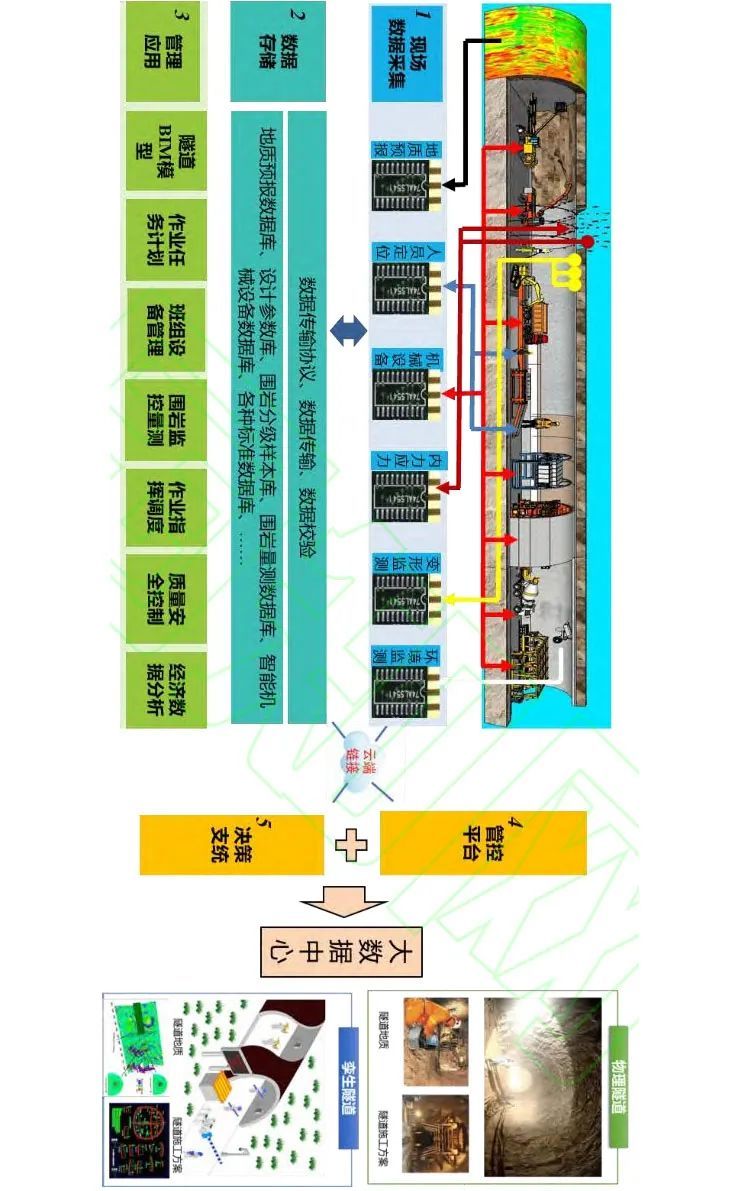

2 钻爆法隧道智能建造体系

隧道智能建造是一个综合性的工程体系,包括现场数据采集、数据存储、管理应用、管控平台和决策系统五个关键组成部分。其中现场数据采集、数据存储和决策系统3个层级的运用体现了隧道建设过程中信息化系统和智能检测监测系统核心技术的实现过程。底层的现场数据采集是通过高度融合机械化和信息化的隧道施工机械设备以及超前地质预测工作来实现的,图2集中展示了实施钻爆法隧道建造所需的关键装备。智能管控平台融合了“地-隧-机-信-人”五个要素,集中展现了智能建造的核心特点和灵活性、互动性。

具备数据采集功能的智能装备是机械化、自动化和信息化高度结合的施工装备,智能数据感知通过多样化、泛在化的数据采集方式,将智能施工装备与后台各类服务器连接起来,它能自动读取、快速传输和自动存储数据,实现了数据的高效获取、快速传送和自动化储存。数据资源是实现隧道建造智能化的基础,施工现场获取的大量数据可以为智能决策提供基础的数据支持。智能建造的核心是智能决策,通过综合运用机器学习、计算机视觉和图像识别等多种人工智能学习方法,保证了决策结果的准确和有效。智能管控平台是隧道智能建造过程中重要的数据展示和运用平台,同时该平台也是协同管控技术体系的核心体现。该平台应用于隧道工程,面向管理、设计和施工技术人员,涵盖了机器人施工管控、动态设计管控以及业务智能管理等功能。其中,隧道施工是动态设计的延伸和实现,而隧道管理则推动隧道施工和设计的有效执行。这三者是隧道智能建造技术体系的核心组成部分,集中展示在隧道智能建造的管控平台上。

3 钻爆法隧道智能化围岩评价与爆破设计

3.1 围岩智能评价与判别

隧道掌子面围岩评价是隧道施工中重要的一个环节,围岩质量评价能为支护设计和爆破参数调整提供依据。传统的围岩评价严重依靠现场作业人员,精度低、效率差。随着计算机领域的快速发展以及大数据、人工智能的兴起,在围岩智能评价方面也得到了快速的发展,大量新技术被引入其中,数据来源也更加丰富多样,如钻进参数、数字图像和三维激光扫描点云等,极大的提高围岩质量评价的准确性和工作效率,为隧道施工动态设计提供支撑。

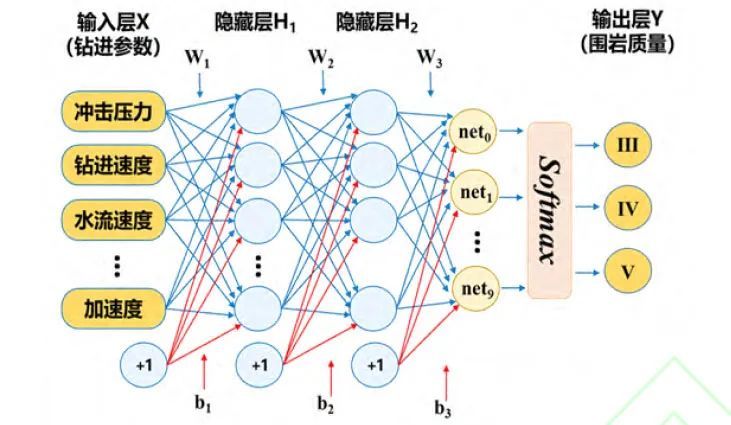

(1)在钻进参数方面:已有大量研究证明钻进过程中的钻机钻进参数与围岩质量之间存在着显著相关性,可用于评价围岩质量。针对钻机钻进过程中钻进参数与岩石力学参数的关系,国内外学者开展了大量研究,王明年、张晟斌等人基于现场收集的大量钻进参数样本,构建了围岩预测数据集,建立了围岩智能分级的机器学习模型,实现了基于钻进参数的隧道掌子面围岩智能分级应用。罗文超等研究了钻进参数变化与钻进过程的对应性规律,优化了BQ围岩分级方法中岩石单轴饱和抗压强度和岩体完整性系数指标的选取,实现了钻爆法开挖过程中对掌子面前方围岩岩性的准确、快速评价。赵强通过理论分析与模型试验的方法,利用实测的钻进压力、扭矩、钻头的转速、钻进速度等参数,引入机械比能的概念,研究了水平定向钻钻进参数与岩石强度之间的定量关系。梁栋才等人采用基于贝叶斯原理的概率分类方法建立地层识别模型,实现基于多钻进参数和概率分类方法的地层识别。许振浩等人通过融合随钻参数和地化信息进行不良地质随钻识别,实现了超前钻探在岩体质量感知和地质信息变化识别的功能。

通过研究钻进参数的变化可以定性评价围岩地质条件,使围岩分级指标的量化更符合实际情况,提高了指标量化的准确性,为隧道施工提供更准确的参考依据。

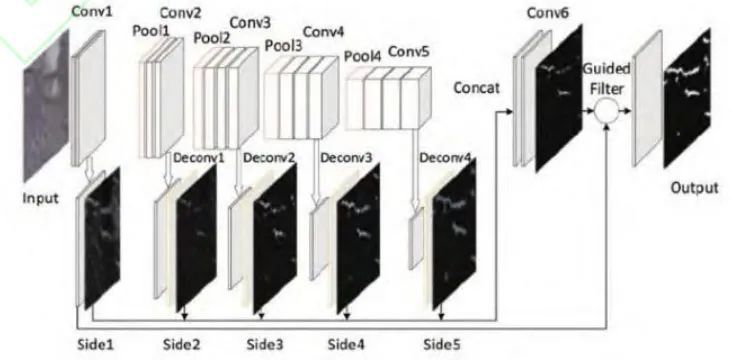

(2)在数字图像方面:随着计算机处理性能的快速提升以及深度学习技术的迅速发展,利用数字图像信息识别岩体结构信息成为了岩体结构面识别的主要发展趋势之一,国内外诸多学者进行了相应的研究,郭立钱提出了一种基于线特征检测、SVM裂隙识别和分割迹线自动连接的岩体裂隙迹线自动检测方法,可从岩体暴露面图像中自动检测识别裂隙迹线。喻春平等人提出了包括图像增强、二值化、边缘提取、Hough变换等方法的岩石表面图像中节理特征提取方法。冷彪等人以隧道掌子面数码图像为基础,对掌子面上岩体裂隙检测、提取、分组算法进行研究,实现了对掌子面上岩体裂隙的自动提取和分组,提高了掌子面岩体分析的自动化程度。张庆贺、罗虎等通过数据增强、形态学操作、图像拼接、三维重建等手段,基于深度学习网络模型实现了岩体裂隙的自动识别。此外,秦尚友等人基于卷积神经网络Inception-ResNet-v2模型实现了岩体结构类别的自动识别与分类,赵志强构建岩体风化程度识别的图像数据集,通过卷积神经网络实现了岩体风化程度的自动识别,柳厚祥通过训练以掌子面图片和特征标签为数据集的深度卷积神经网络模型,实现了围岩节理、裂隙、破碎程度、粗糙程度、光滑程度、泥夹石和涌水等特征的识别。

目前,随着大数据、深度学习技术的广泛应用,在岩体表征信息自动化识别获取方面有了快速的发展,但是仍存在样本库不全、图像质量要求高、运算速度慢等问题,仍需要进一步开发适应性更强的新算法、新模型,提高识别效率和准确率。

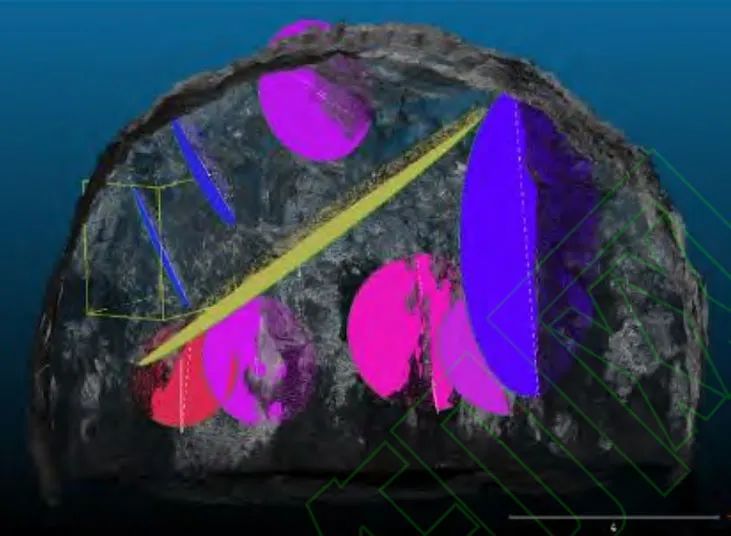

(3)在三维激光点云方面:通过三维激光扫描仪对岩体表面进行扫描能够直接获取岩体表面的三维点云信息,进而实现掌子面的精细化三维重建,为快速化围岩分级及稳定性分析提供依据。国内学者在利用三维激光扫描技术进行三维重建及裂隙识别方面开展了丰富的研究,何秉顺等人研究了基于三维激光扫描技术进行岩石结构面识别的半自动和全自动方法。朱云福、滑彬等基于三维激光扫描数据,实现了海量点云数据的表面重建,使用K-均值方法、生长算法、测线法等方法,实现了掌子面产状、迹线的快速识别。师海建立一种基于Kriging算子和最小二乘法组合的点云插值方法,能够更加精确、全面的获取岩体结构几何信息。秦承帅建立了基于影像数据与三维激光点云数据融合的岩体结构信息识别方法,分析了结构面拓延规模与揭露的结构面迹线的关系,实现了岩体结构信息的自动识别与规模预测。于晓宇等人自主开发了隧道掌子面不连续面点云信息识别的微服务模块,能够实现自动识别三维点云并进行三维重构。

目前,在利用三维激光点云数据进行岩体结构面识别方面存在海量点云数据处理缓慢、数据处理软件不兼容、人工介入较多等问题,仍需要进一步研究。

3.2 智能化爆破设计

在隧道爆破方案设计中,由于围岩的复杂性和爆破的随机性,经常导致通过理论计算的爆破参数难以有效实现理想的爆破效果。随着大数据、人工智能、深度学习的兴起,国内诸多学者开始引入各类算法和神经网络模型,开发了多种爆破设计软件,有效提高了隧道施工爆破智能化水平,取得了良好的应用效果。

在爆破参数优化方面,肖清华、王璞等人相继建立了基于BP神经网络的隧道爆破参数优化方法,以围岩普氏系数、现场爆破条件、隧道断面积以及爆破效果等爆破因素为神经网络的输入参数,以设计进尺、炸药单耗等待优化的爆破参数为神经网络的输出参数,建立了包含输入层、输出层和隐含层的神经网络模型,应用表明神经网络模型能够在学习借鉴已有资料的基础上快速、准确的计算爆破参数,并且能够达到理想的爆破效果。方昱提出了隧道施工光面爆破参数优化的数学模型,引入了粒子群优化(PSO)与BP神经元耦合算法,在多个隧道工程中得到成功应用。此外,许红涛、魏军等采用遗传算法、T-S模糊神经网络等对爆破参数进行优化,实现了爆破参数高效化、智能化设计。

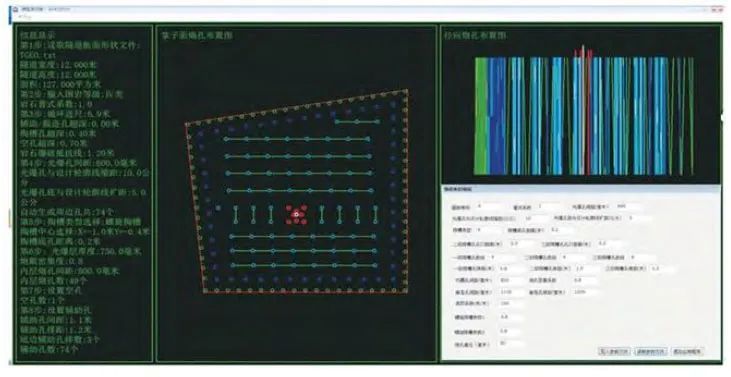

在爆破设计软件系统方面,张继春、张耿城等先后研制了爆破参数智能设计系统,系统具备爆破参数智能计算、布孔设计和施工设计等功能模块,提供了爆破设计数据流程图,实现了爆破方量、炸药用量和布孔设计的自动计算和设计,具有快速、高效、精准等优点。耿伟卫开发出“隧道掘进爆破大数据平台”,实现了隧道项目创建、爆破方案智能化设计、爆破参数优化等功能。此外,龚建辉、凌天龙等相继开发了爆破智能设计系统,实现了对隧道爆破参数的优化,在实际工程应用中取得了良好的应用效果。

上述学者在爆破参数优化和爆破软件设计方面进行了深入的研究,极大的提升了隧道爆破施工的自动化和智能化水平,在实际应用中取得了良好的效果,未来将逐步实现“爆破设计-评价-优化设计”的闭环,进而有效提高爆破设计方案的准确性和智能化水平。

4 钻爆法隧道智能建造施工装备

智能化装备是钻爆法隧道建造中的基础单元和重要组成部分,也是智能建造体系的重要组成部分。一方面,智能化装备在整体机械性能、信息化水平和决策能力方面较传统施工装备有明显提升,能够显著提高工作效率、降低劳动强度和改善作业环境,充分展现了单一装备智能化的重要特征。另一方面,成套智能化装备通常由设备厂家提供,并具有统一的数据接口,整体性和一致性较好。这些装备具备数据共享、功能协同和决策优化等一系列功能,为多种智能装备自主、协同作业提供重要基础支持。

针对钻爆法隧道智能建造的客观需求,目前在隧道成套化施工装备的基础上,已形成以智能凿岩台车、智能锚注台车、智能拱架台车、智能湿喷台车和智能衬砌台车为典型代表的隧道施工系列化智能装备。

4.1 智能凿岩台车

凿岩台车在隧道施工过程中具备高度的自动化程度,能够极大地提高工作效率,同时降低劳动强度,保证施工过程安全环保,一直是岩土工程学者研究的热点问题。

挪威于1972年开始对隧道凿岩台车的自动控制进行研究,先后成功研制了首台试验样机和全自动微机控制凿岩台车。

在20世纪80年代,我国逐步引进了法国爱姆科、瑞典阿特拉斯以及日本古河等制造的多臂掘进钻车,用于国家矿山和重点工程的建设。同时,国内相关行业厂家也针对液压掘进钻车与液压凿岩机进行了研发,并于2000年成功推出了一台JSZYZ-90M型门架式两臂隧道凿岩机器人样机。此后,众多学者对凿岩台车进行了大量的研究,如凿岩台车定向定位自动控制和定位误差研究、凿岩台车合理钻臂空间和运动学模型、钻臂部电液控制系统总体控制框架及钻进控制系统、凿岩台车的钻进系统破岩性能研究等问题进行了系统性的研究。随着人工智能算法的不断发展,最大-最小蚁群算法、蒙特卡洛算法、RBF神经网络也被使用在凿岩台车钻孔顺序的规划与钻臂轨迹优化中。

2019年,中国铁建重工刘飞香,研发的智能凿岩台车在施工过程中既可以进行随钻地质分析,还可以根据隧道爆破设计参数,进行台车的定位和钻孔等工作。

基于智能型凿岩台车钻进过程中获取的地质参数,通过深度学习方法识别样本数据并训练系统模型参数,同时,根据隧道建设过程中构建的地质图像样本库进行结果比对,从而形成围岩智能分级方法,并会不断地进行自主学习和改进,以提高其性能和准确性。通过智能凿岩台车,围岩参数判识与处理系统实现了自动采集围岩数据,并利用钻孔分析法和图像分析法能够自动判定围岩的亚分级结果。此外,它还能自动判定开挖面前方的地质特征和稳定性,同时自动进行设计参数的优化。这一智能化的过程实现了围岩数据的自动采集、分析与判识,并且在实时优化设计参数方面发挥了重要作用。智能化凿岩台车不仅能进行地质分析和围岩判识,还能进行智能定位、钻孔定位和开挖轮廓扫描等。同时,利用隧道内布设的通讯网络,能够实现自动化上传钻进和扫描日志等数据。

郑万高铁苏家岩隧道中采用的全电脑三臂凿岩台车不仅具备施工参数存储共享和自行走等功能,还可以通过设计算法和施工参数确定钻孔的最优控制参数。同时,研发人员可以远程进行动态管理,解决卡钻、空打等问题。

随着我国隧道建设的大力发展,未来凿岩台车的发展将会进一步提升智能化水平和极端工况的适应能力。

4.2 智能锚注台车

目前,国内锚杆支护主要采用的是人工作业方式,存在效率低下、人员安全风险高以及施工质量不可靠等问题。随着隧道施工逐步实现机械化和智能化,越来越多的国家战略工程逐步开始投入建设,并对锚杆施工的机械化和智能化需求日益增长。这一趋势正在改变以往人工作业所带来的效率低下、质量不可靠、劳动强度大和能耗高的被动局面。在锚注加固工程中,中空锚杆兼作注浆管的方式得到了广泛应用。这种方式用于对围岩体进行外锚内注的加固处理,相比传统的普通锚杆支护方法,通过注浆可以显著改善围岩体的物理力学性能,提升其自稳能力。隧道机械化锚杆施工的核心设备是锚注一体台车,其具备钻孔、注浆、锚杆安装等多种功能,该装备可进行多类型锚杆的全机械化施工,同时能够满足在复杂地质环境下的锚杆支护施工需求,正被越来越多的施工单位和设备供应商所关注和研究。

在90年代,欧洲、日本等国家已经掌握了台车的设计制造技术,并通过不断改进以满足施工需求,将先进的控制技术应用到台车上,提高台车性能。其中,具有代表性的是芬兰汤姆洛克H530锚杆台车,台车配备两个机械臂和一个吊篮臂,可通过驾驶室工作台或有线遥控器进行操作和控制。操作灵活方便,安装过程快捷高效,显著提升了施工进度。但由于国外进口产品在国内的实用性不强,导致应用面不广。国内方面,目前国内各大厂商先后推出了各自特色的锚杆台车,但公司的样机大多均以单臂钻孔功能型工程设备改造为主,无法系统化完成锚杆钻孔-装杆-注浆的成套支护作业。

与此同时,国内开始对锚注一体台车进行了研究,牛孔肖等人为实现在作业过程中的钻臂自动定位,对智能锚注一体台车钻臂运动学进行研究。运用D-H方法建立了8自由度钻臂的运动学方程,基于蒙特卡洛法分析钻臂的可达工作空间,研究结果表明智能锚注一体台车钻臂可达工作空间可以满足大部分隧道作业需求。通过改进锚杆台车的系统功能和配置,中铁隧道局研制了钻-锚-注一体台车,实现了集钻孔、锚杆安装和注浆等多种功能于一体的锚杆台车。中国铁建重工刘飞香研发了MT55智能锚杆台车,该台车能够根据隧道锚杆的设计参数,实现台车自动定位、自动识别钻孔位置、自动安装锚杆、智能注浆、锁紧螺母和施加预应力等多种作业。魏夏鹏等人依托寨岭公路隧道,研发了一套集钻-锚-注于一体的专业化、集成化设备,并进行了关键技术研究,包括工艺、工法和工效等方面。以期提高软岩隧道中主动支护技术的施工速度和质量,建立适用于高地应力软岩大变形隧道的机械化施工模式,改善施工速度慢、作业强度高和安全风险大等问题,推动我国隧道建设向机械化和自动化方向快速发展。

通过集成钻孔、注浆、锚杆安装和网片安装等多项功能形成智能锚注台车,能够有效地减少现场锚杆施工人员,显著提高隧道施工效率,未来集成精准支护定位、智能化注浆、远程监控平台等将成为隧道等地下工程中锚杆支护机械化施工的主要发展方向。

4.3 智能拱架台车

为确保施工作业的安全性,围岩经常使用钢制拱架进行初期支护。随着基础设施建设的推进,机械化设计水平逐渐提高。在隧道施工研究和应用方面,作业方法和专用设备的研发取得了重要突破,拱架安装设备已广泛应用于隧道施工作业中。

自20世纪中叶起,欧美、日本等进行大规模基础设施建设,逐渐扩大了对工程机械的需求。由于面临较高的人力成本,因此推动了工程机械的研发和实际运用。

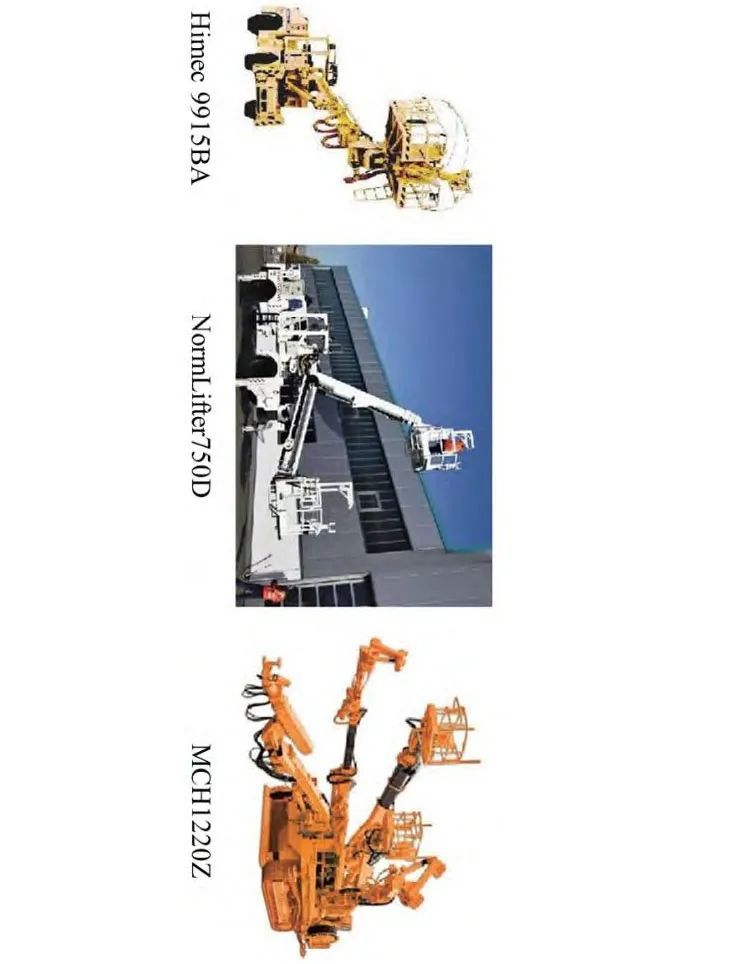

芬兰NORMET公司生产的Himec9915BA拱架安装台车(如图9所示),其制造成本较低,功能单一,只能在预拼接完成后进行拱架安装。但该台车为单臂式且只具有一个抓举点,并且由于钢拱架的挠度较大,导致拱架安装时就位困难,同时增加了拱架安装所需的时间。NormLifter750D型拱架安装台车由德国GTA公司生产制造(如图9所示)。该台车具有两个可相互独立运动的工作平台,既可以进行拱架的分段安装,也可以进行预拼接后的整体安装。这有效解决了单臂拱架台车在克服拱架挠度方面的困难。然而,该台车存在机械臂自由度较低和抓举高度适应性不强的问题。Furukawa生产的MCH1220Z双臂型拱架台车能够解决单臂型拱架台车遇到的问题。该台车不仅能够安装隧道钢拱架,还具备混凝土湿喷机械手和作业平台,使其功能更加多样化。然而,由于这些功能的增加,在台车质量和体积上也相应增加,降低了台车工作时的适应性和灵活性。

由于我国经济起步较晚,加上多种因素的限制,导致隧道施工产品的机械化水平相对滞后。国内对于拱架安装台车这一隧道机械化施工设备的实际研发和理论研究主要集中在企业和科研院校之间。在这个领域,国内的企业和学者也进行了一些相关研究工作。部分学者对拱架安装设备方案进行了设计,确定了主要技术参数和机构的工作范围、安装机械手的路径规划与设备稳定性、恶劣环境中长时间工作的可靠性等。

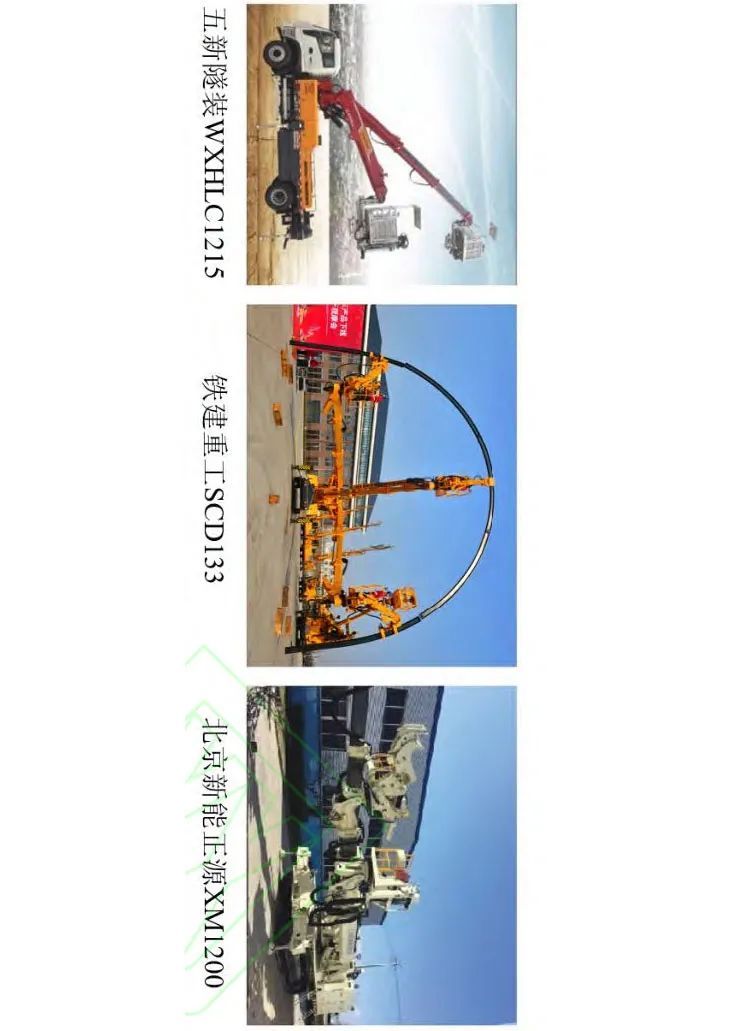

中国铁建重工集团、四川蓝海智能装备、湖南五新隧道智能装备、长沙科达智能装备、北京新能正源智能装备等是国内主要生产拱架台车的厂家。中国铁建重工集团生产的SCD133拱架台车具有智能高效立拱、远程监控、精准定位、多工法适用等特点,能够实现多种功能自动作业、智能提示施工工序、立拱定位一键操作等。WXHLC1215拱架台车由湖南五新隧道智能装备生产,其采用汽车底盘,移动更加方便,具备两个臂架和两个工作平台,双臂架能够协同作业,可以通过遥控器操控所有动作,配备对讲系统更加智能方便,确保工人远离掌子面,为作业提供安全环境。通过该拱架台车进行拱架安装仅需4人操作,安装一榀拱架约需30分钟,极大提高了拱架安装效率,减少了人员投入,降低工人劳动强度。北京新能正源智能装备生产的XM1200三臂拱架安装台车,拥有完全自主的知识产权,能够适应单、双线铁路与公路隧道开挖施工的拱架机械化安装。其采用三臂三平台、三臂三抓手、柴电双动力、重力自适应以及全尺寸夹具等核心设计结构,可实现同时或独立抓举拱架并连接,能够完成拱架间拉筋与网片焊接、打锚杆和安装等作业。

随着隧道及地下工程的建设规模持续扩大,以及相关理论研究的进一步深入,拱架台车的未来发展方向将主要聚焦在以下几个方面:向着多功能性和智能化发展,实现一机多能,提升设备智能化水平,进一步提高安装设备加持机构的工作稳定性和灵活性,对设备进一步优化,提高设备的轻便性。

4.4 智能湿喷台车

在钻爆法隧道建造过程中,在爆破之后应立即喷射混凝土进行支护,可以有效地抑制岩层的变形,防止岩层的坍塌,控制应力的传播,提升岩层的稳定性,确保隧道支护的及时和有效。因此,湿喷台车对于保障工人安全、提高工作效率发挥着至关重要的作用。

1914年,美国在施工项目中第一次使用了混凝土喷射机。自20世纪60年代开始,湿式混凝土喷射技术在欧洲国家逐步推广,各种湿式喷射机的研制工作也开始展开。我国在早期研制了多种湿式混凝土喷射设备,包括TP-961型、HLF-5型、PBT-20型以及叶轮式混凝土湿喷机等。通过国内外学者和相关装备制造厂家的试验研究,国内市场使用的主流混凝土湿喷台车已经逐渐趋于成熟,并进一步朝着系统化和模块化的方向发展。众多学者对湿喷台车的机械臂进行了大量的研究,如设计了6自由度的湿喷工作机构,机械臂的折叠机构运动、结构设计优化,涂喷作业感知识别与路径规划技术。

自2008年6月中联重科整体并购意大利CIFA后,经过持续的技术研发、产品测试与改进,最终成功研制出全新的CSS-3型混凝土湿喷台车,如图11所示,经过模块化设计和大量的创新技术应用,该台车能够有效满足隧道施工中喷射混凝土的要求。应用该台车在兰渝铁路熊洞湾隧道的混凝土支护施工中,有效减少了喷射混凝土的作业人员,保障了作业人员的人身安全,提高了施工效率,改善了工作环境,同时也满足了职业健康安全的要求。中国铁建重工集团于2011年自主研发了HPS3016型混凝土湿喷台车,如图12所示,该台车采用专用工程底盘,实心轮胎,四轮驱动,能够适用各种复杂道路和施工环境,具有较强的环境适应能力。臂架采用两级回转和整体滑移,同时具有三个折叠和一节伸缩的功能,保证了混凝土喷射范围广、无死角。通过无线遥控操作湿喷机,使操作人员远离掌子面,能够有效提高设备操作安全性,使用遥控器实时调节臂架的喷射姿态、泵送方量和速凝剂量等参数,有效降低了混凝土的回弹量,保障了隧道全断面高质量机械化喷射。

未来,随着国家对建设标准、施工质量、环境保护和安全等方面的要求日益提高,迫切需要研发先进的施工设备,在混凝土喷射能力、现场施工效率和混凝土喷射质量方面对湿喷台车有了更高的要求。

4.5 智能衬砌台车

衬砌是隧道建设过程中极其关键的一个施工环节,也是一项复杂的隐蔽工程。采用传统施工工艺和施工装备进行隧道衬砌施工,常会存在众多病害,如出现隧道拱顶掉块、衬砌渗漏水、表面出现裂缝以及仰拱隆起等问题,不但增加了维护保养和病害治理的费用,还极大影响了隧道的运营安全。因此,智能衬砌台车的研发对于提升隧道衬砌施工质量、提高工作效率及保障隧道安全运营发挥着至关重要的作用。

20世纪中叶,国外开始研制衬砌台车,其主要应用于城市地下轨道交通和大型水力发电站涵洞的混凝土衬砌施工。当时,发达国家如日本、芬兰和美国等都广泛采用传统的组装式拱架模板台车进行施工,其中包括芬兰的Normet、日本的Furukawa和NISHIO等。20世纪后期,除了一些小型隧道外,国外已经开始在其他隧道建设中使用钢模台车,隧道衬砌施工开始朝机械化方向发展。随着这一趋势,各种适应不同施工条件的钢模台车开始涌现。

在20世纪中叶,我国衬砌台车的研制技术相对滞后,仍然严重依赖人力进行收支模、手工搭建隧道边墙和拱部模板,进行混凝土衬砌的全人工作业。1953年,我国首次在水利水电工程中采用组装式模板台车进行混凝土衬砌施工。该衬砌台车采用传统的构造方式将模板和支撑架整合成一个整体,尽管没有使用液压装置取代手工操作,但却实现了从手工衬砌到机械化作业的重大历史突破。在20世纪末,开始广泛应用整体式模板台车,它使用标准组合钢模板,由装载机推(拖)移动,人工进行模板的安装和拆除。在此期间,我国学者对衬砌台车进行了大量的研究,韩贺庚等介绍了滑槽式布料系统,乔烽等介绍了混凝土振捣装置,黎庶等人通过软性搭接技术采用托盘和橡胶垫片的组合,成功解决了衬砌施工缝隙处因刚性连接产生的质量隐患问题,曾祥亮等人以三峡大坝右岸地下电站尾水洞钢模台车为研究对象,在AnsysWorkbench中对台车的门架进行了三维结构拓扑优化,并成功获得了相对合理的优化方案。

随着对相关技术的深入研究,新型智能衬砌台车已经进行了推广应用。中铁长安重工田殿军进行了创新性的研究,研制出新型智能衬砌台车,该台车能够实现自动行走、自动灌注、自动振捣等功能,并且可在台车浇筑过程中模拟负载及应力的变化,同时具有信息化、智能化监控系统,研制的全液压新型智能衬砌台车样机在乌梁遂道成功应用,达到了较好的效果。吴梦军等人介绍了新型智能衬砌台车,该台车通过液压升降油缸来实现平稳横移,并通过自行式轨道驱动实现自动行走。部件运用模块化和标准化设计,模板系统具有较强的稳定性和抗压能力。在浇筑混凝土过程中,该台车能够实现下述功能:能够自动计算不同断面下所需要的混凝土量,并实时监测混凝土的压力和温度等灌注参数;运用了高频气动振动技术,成功解决了混凝土不密实以及二衬背后存在空洞等常见质量问题;同时,通过红外视频监视实时监测衬砌混凝土的灌注情况,实现台车搭接端限位时的自动报警功能。目前,该装备已经在郑万高铁中的罗家山隧道和牡佳高铁中的新民隧道等工程项目中推广应用。

随着我国隧道建设的快速发展,智能衬砌台车未来的发展方向,致力于实现隧道衬砌施工的自动化检测、监测预警以及数据实时传输等信息化功能,同时进一步通过智能管控平台实现其智能化。

……未完待续