三臂凿岩台车在隧道开挖施工中的应用研究

0 引言

国内的隧道施工,Ⅳ、Ⅴ级围岩常采取CD、CRD和台阶法等开挖工法,存在工序复杂、围岩扰动大、支护不及时、安全风险高、施工进度迟缓、质量差、工效低等缺陷。随着近年来隧道工艺工装的产学研结合,由“单一工序机械化”施工推动“全工序机械化”,但多应用于Ⅱ、Ⅲ级围岩,Ⅳ级及以上围岩因地质条件复杂,还未实现大断面的配套机械化流水作业。探索隧道机械化开挖工法,减少人员数量与工作量的工作方法,对提高隧道施工的安全保障具有重要意义。

重庆城口至开州高速公路吴家梁隧道(左线6618m+右线6592m分离式特长隧道)呈现地质构造、地形地貌、围岩岩性、水文气象复杂,断层破碎、危岩落石、涌水突泥、岩溶岩爆、软岩变形、煤层瓦斯现象突出的“四复杂、五突出”特点。通过引进三臂凿岩台车,实现全地质(Ⅱ~Ⅴ级围岩)、全断面开挖机械化,将理论与实践相结合,保证隧道施工全过程的质量、安全可控。本文就BoomerXL3D型三臂液压凿岩机的实践应用进行探讨。

1 凿岩机简介

BoomerXL3D三臂凿岩台车具有施工安全、作业高效的优点,其采用人机工程学的设计理念,利用先导施工控制液压操作系统,从而减少控制平台周边的高压胶管数;集中的液压部件系统控制面板,易于维护与检修;自抬升1.1m的FOPS(防坠物冲击)防护棚架,在扩大操作员视线的同时保证了人员安全;推进梁角度测量系统(FAM3)不仅可辅助钻孔的精准定位,而且可在加快掘进的同时减少超欠挖。

该台车作业时通风效果良好,利于作业人员健康并减少粉尘对探照灯视线的影响。该台车单循环水量>15m³,启动水压≥0.2MPa;供电满足单车电源接口,配电箱容量为200kW,电缆要求低压端加上排水、照明、一般变压器容量≥300kW;供电满足两车电源接口时参数加倍。变压器一般距配电箱≤500m。

该台车的凿岩机具有钻孔速度快(约1.5m/min)、噪音小、劳动强度低、安全性能高等优势,但操作需较大的空间和适宜的角度。针对初期支护需要立钢架区段,无合适的角度,超欠挖难以控制;对于围岩较破碎段,也难以发挥台车的工效。

全电脑和人工辅助定位控制的三臂凿岩台车,具备超前地质预报与支护、全方位精确定位与钻孔、过程数据采集与分析、辅助人工配合装药和围岩监控量测等功能。

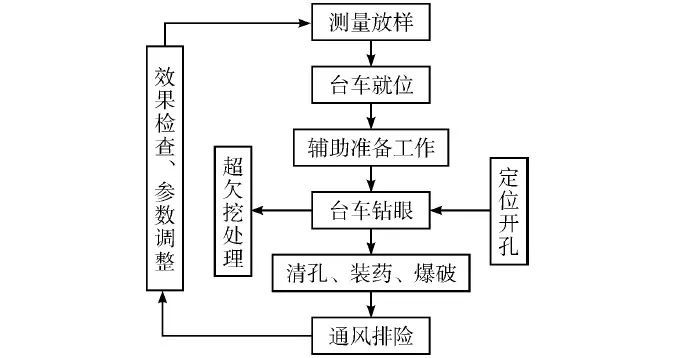

2 施工工艺流程

2.1 超前地质预报

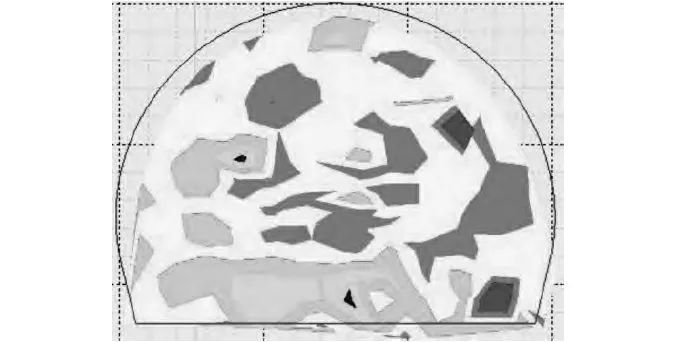

地质超前预报作为工序之一,在隧道开挖出渣后、围岩初期支护前,可判定掌子面的稳定性及围岩类别。依据钻探、物探和WMD地质云图像分析等方式,形成互相印证、长短结合的综合预报体系。三臂凿岩台车进行超前探孔、加深炮孔作业时,在钻孔过程中可实时监控钻杆工作参数(钻进速度、水流、冲击、推进、回转压力及水流量等)。WMD软件具有地质分析与复原功能,形成的地质分析报告可建立本隧道的大数据地质库,为隧道的优化设计与运营期间的缺陷整治提供参考资料(如图2所示)。

多方式的地质超前综合预报,可较准确地预判掌子面前方的各种地质灾害,通过有效信息采取对应安全措施,根据异常情况及时调整设计支护参数,保证机械化作业的安全与高效。

2.2 超前预加固

常用喷射混凝土封闭掌子面、纤维锚杆、超前管棚、小导管和注浆支护等环形加固措施。利用湿喷机械手对掌子面进行喷射混凝土封闭;小导管、管棚和纤维锚杆依托三臂凿岩台车打孔;注浆采用锚杆安注检一体化平台施作。前方软弱围岩的预加固采用高压劈裂注浆。

针对软弱围岩的地质超前预加固措施,可将“岩变我变”的传统支护扭转为“我让岩变”,在减小工法调整的同时,实施隧道全地质范围的大断面机械化开挖,提高掘进工效。

2.3 施工准备

施工作业面保证风、水、电管线、逃生管道和照明的接入。作业前逐一检查泵机、空压机、操作杆、仪器仪表和控制装置是否正常,管路及接头有无泄露(油、气、水)现象等。

2.4 测量放线

根据隧道开挖爆破方案,采用全站仪测量放线,用油漆在掌子面标识出周边眼。作业人员根据已标识周边眼,按照爆破设计,利用标尺等工具,将辅助眼、掏槽眼等孔位一一用油漆标识明确。

2.5 三臂凿岩台车就位

测量放样、标识完成后,三臂凿岩台车进入作业区,由作业人员指挥台车停放于隧道中线位置,车身整体同隧道中线保持平行,台车钻臂端头与掌子面保持0.8~1.0m的距离。

台车就位之后,由专业操作人员将水管、供电线缆连接至台车对应接口处,在确认水电安装到位后,张开支腿,利用液压系统将台车整体调整呈水平状态,然后固定好台车。

2.6 三臂凿岩台车钻眼

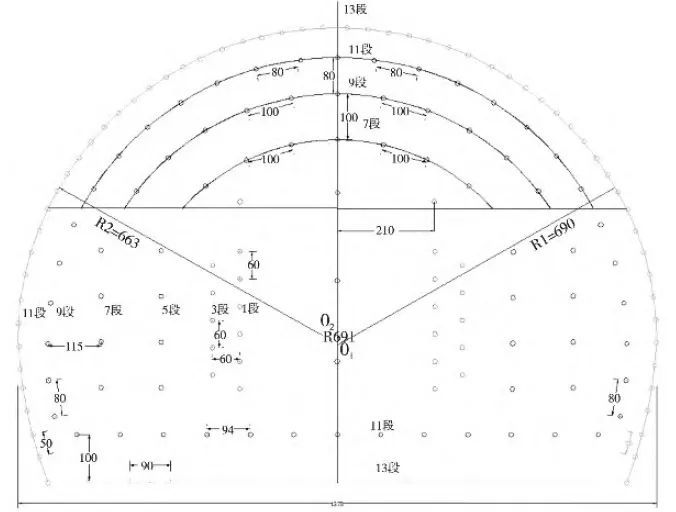

按照“定位、定人、定机”的原则,合理安排操作人员开展钻孔作业(如图3所示)。

钻孔顺序:按照三臂凿岩台车作业特点,划分各钻臂作业区块,标识出各自区域轮廓线。两个钻臂分别负责左侧、中心、右侧区域钻孔施工。钻孔顺序遵照“从下至上、从外至内”的原则。左侧与右侧区域钻孔顺序为“周边眼→崩落辅助眼→辅助眼”;中心区域为“底眼→抬炮→周边眼→周边辅助眼→拱顶辅助眼→掏槽眼→中心辅助眼”。

周边眼施工时,通过三臂凿岩台车FAM3,按照爆破设计中周边眼倾斜角度调整推进梁外插角度。调整好角度后,调整台车钻臂旋转、延伸,对准孔位,推进梁开始钻孔施工。在这一过程中根据三臂凿岩台车FAM3,控制推进梁钻进深度,确保孔底在同一个垂直面上。周边眼间距误差≤3cm。

辅助眼施工时,保持钻臂推进梁与隧道轴线平行,调整台车钻臂旋转、延伸,对准孔位,推进梁开始钻孔施工。在这一过程中根据三臂凿岩台车FAM3,控制推进梁钻进深度,确保孔底在同一个垂直面上。辅助眼间距误差≤3cm。

掏槽眼施工时,根据三臂凿岩台车FAM3,调整好推进梁外插角度,对准孔位,推进梁开始钻孔施工。在这一过程中控制推进梁钻进深度,确保掏槽眼孔底与周边眼及辅助眼孔底位于同一个垂直面上。掏槽眼间距误差≤5cm。

在钻孔施工过程中如发现钻孔错位,或角度控制失误,应退出钻杆,重新定位并施工炮孔。当每孔钻孔完毕并退钻时,通过连接至钻杆的高压水、风进行清孔。

2.7 清孔、装药

钻孔完毕后,将推进梁和钻臂调整至水平位置,各操作杆置于中位,利用三臂凿岩台车的升降云梯平台,遵照“分部位、划区域,先底脚、再拱部,先周边、后中间”的方法,爆破工开始按照设计方案对周边眼、辅助眼、掏槽眼进行装药(导爆索分段式不耦合连接),炮孔封堵,分段设置并连接好起爆雷管、起爆线,完成装药过程。

2.8 三臂凿岩台车离场与爆破

装药完成后将升降云梯平台收拢回正,停止平台、钻臂系统发动机,解除与车身连接的风、水、电缆管线。收起支腿,驶出作业区域,为爆破施工作准备。

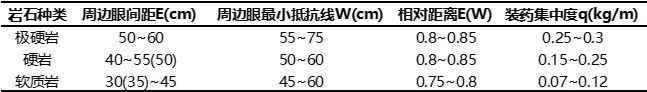

隧道光面爆破地炮眼残存率为硬岩≥80%,中硬岩≥60%。采用“先边墙、后拱部”的连线方式,确保中心掏槽的起爆效率,同时为减少拱墙底脚的超挖,该区域(2~3个孔)应最后起爆。光面爆破参数如表1所示。

2.9 凿岩台车超欠挖处理

严禁超欠挖的一次性修正而造成超欠挖部位的错台。为保证隧道开挖轮廓线的平顺,有效控制初期支护中钢拱架、钢筋网片、喷射混凝土的质量,可采取逐步修正调整的方式。

若隧道局部欠挖深度≤10cm,为避免二次爆破扩大超挖量,可利用台车钻臂对该部位进行凿岩修整断面。

3 机械作业与人工钻爆成本对比分析

以吴家梁隧道2019-04-21至2019-05-19施工概况为例:左洞开挖进尺为81m(ZK89+796.5~ZK89+877),其中,ZK89+775~ZK89+825为加宽带;右洞开挖进尺为102.5m(K89+525.5~K89+628),开挖量共18949.448m³。

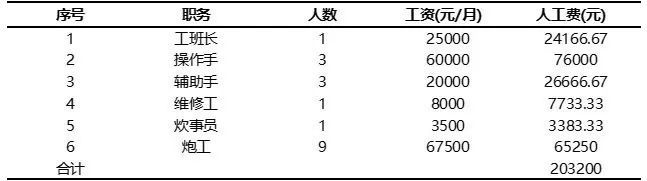

3.1 人员配置情况

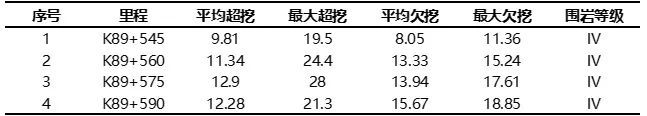

3.2 超欠挖统计

由表3可知,平均超欠挖量<15cm,局部存在较大超挖,随着岩层的变化相对分散,需继续调整并总结经验,控制超挖量。欠挖量多在10~20cm,欠挖时采用台车配合人工进行修正。

3.3 施工工效对比分析

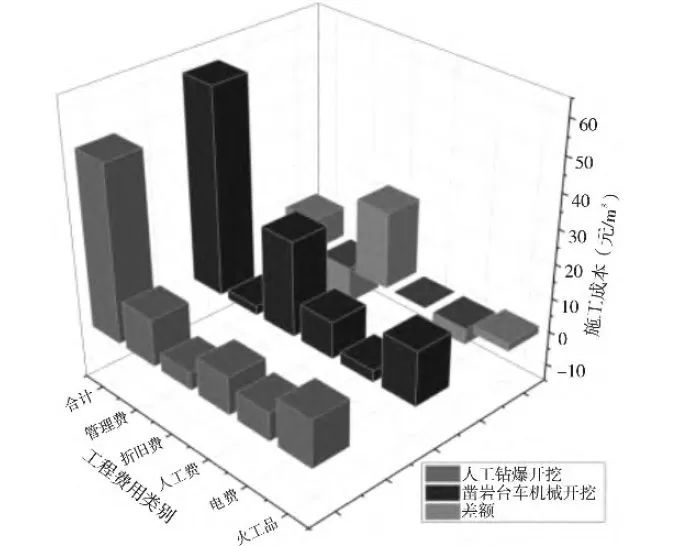

3.3.1 成本控制

由图4可知,凿岩台车机械化施工较人工钻爆开挖的燃料动力费、人工费和修理费显著降低,可见凿岩台车的使用减少了人工作业成本,有效保证了人员安全,提高了工效。但机械折旧费较高,施工期应加强设备保养与维护。台车总体施工成本略高于人工开挖,但该数据基于局部开挖工效数据,对比较为片面,针对高风险的长大隧道的机械化开挖,显然凿岩台车各项能耗指标更低于人工钻爆。

3.3.2 施工进度与安全控制

依据地质预报成果,采用经济合理的支护措施超前加固掌子面前方围岩后,全断面快挖、支护与封闭成环,提升了隧道机械化施工的水平。

例如,对于Ⅳ级围岩,当采用超前小导管支护时,凿岩台车平均进尺3.8m(立3榀拱架),炮孔临时封堵,用时为2.5h;采用三臂凿岩台车的升降云梯平台配合装药,用时为5.5h。每循环时间为21.67h,每月32个循环,月进尺约为100m。钻爆法人工开挖平均日进尺为2.5m,每循环用时为19.25h。折算后与人工钻爆等进尺量的情况下,机械开挖循环耗时约为14.25h,相比人工作业节省5h,工效提升26%。

较传统人工钻爆法,采用三臂凿岩台车每循环可减少掌子面作业人员7~10人。Ⅲ级、Ⅳ级围岩采用全断面带仰拱一次性开挖;Ⅳ、Ⅴ级软岩采取全断面不含仰拱或微台阶同步施工工法。在施工过程中控制降低了拱顶掉块、有毒有害气体、噪音频率、机械伤害等安全风险。

3.3.3 质量控制

三臂凿岩台车作业相比人工钻爆开挖,可依据围岩变化动态调整炮孔布置间距,从而提高了隧道的光面爆破效果,间接提高了系统锚杆、超前小导管/管棚、拱架锁脚钢管的施工质量。

4 结语

本文依托城开高速公路吴家梁隧道三臂凿岩台车的机械化开挖,对其施工工法进行了介绍。通过与常规人工钻爆施工的工效对比分析,得到在高风险长大隧道建设中,三臂凿岩台车的施工成本、进度、质量与安全卡控方面具有绝对优势,其以“机械化为保障,信息化为抓手,精细化为支撑”为原则,确保隧道施工质量安全可控。

城开高速公路项目投入的以三臂凿岩台车为代表的隧道智能工装应用处于探索阶段,依靠智能化机械设备的“信息收集、传输、处理与共享”功能,实现项目的信息化管控。推广以“超前地质预报、围岩监控量测、视频监控中心、试验室与拌和站”等数据系统管理平台的综合应用,通过原始数据的过程分析,达到纠偏和施工安全、质量的数字信息化管理目的。将项目所有管理、技术、一线施工人员的移动终端融入项目管理中,达到施工各工序环节的信息化实时交换、易操作、接地气、移动办公和远程监控的目的,推动项目管理升级,减轻施工与管理人员的工作强度,提升了企业效益。