三臂凿岩台车臂架机械与液压系统优化与仿真分析

0 引言

三臂凿岩台车是一种用于大断面硬岩隧道钻爆法施工的专用装备,主要负责在隧道前方岩层高效率高精度的钻孔(用于存放炸药)作业,其性能关乎隧道施工效率、安全与质量,在拉月隧道、多吉隧道、红拉山隧道等国家重大工程中发挥关键作用。臂架系统是三臂凿岩台车实现钻机大范围作业的核心,也是末端作业系统重力与钻进载荷的主要承载部件。然而由于臂架结构具有跨度大、载荷冲击明显等特点,其系统在作业时极易发生抖动与变形,严重制约了隧道施工的安全性与效率。长期以来,如何提升三臂凿岩台车臂架系统的稳定性与可靠性,是隧道施工装备领域研究的热点与难点。

国内外学者针对三臂凿岩台车开展了大量研究工作。胡卫平通过设计三臂凿岩台车推进梁上的顶盘结构,缩小钻杆导向孔与隧道纵向水平线之间的距离,有效减少了外插角,从而提高了施钻时对外插角的控制精度,改善了隧道施工的质量。夏毅敏等推导了三臂凿岩台车钎杆的柔性误差补偿公式,建立了基于位置误差的运动学误差标定模型,显著降低了钎杆的绝对定位误差,提高了凿岩台车在隧道施工中的定位精度。BESSA等开发了一个结合贝叶斯回归、不确定性量化和多目标优化的计算框架,用于设计超薄碳纤维可展开壳体,该框架实现了极限屈曲载荷的显著增加,有助于提升臂架的性能和稳定性。杨涛针对三臂凿岩台车臂架液压系统发热严重等突出问题,设计了一种三臂凿岩台车的臂架液压系统,通过将回油管路增加三通等方法,降低了液压系统温度,减小了故障率。吕为盛等提出了一种基于改进人工势场法的路径规划方法,通过优化钻孔顺序和改进势场函数,有效解决了三臂凿岩台车钻臂协同钻孔时的碰撞问题,提高了设备的施工安全性。段雨等建立了液力机械系统的功率平衡理论与力学平衡方程,研究了发动机与液力变矩器的相关特性,开展了整机牵引性能实验,验证了三臂凿岩台车的牵引性能理论的可行性。刘泽鑫等通过简化凿岩台车钻臂为多关节机器人,建立了其运动学方程,同时求解了其工作空间,考虑了自身干涉对空间的影响,为优化钻臂设计提供了重要参考。燕盈萍等采用改进D⁃H参数法建立了八自由度凿岩台车钻臂的运动学模型,并通过仿真研究了各关节的位移、速度和加速度随时间的变化规律。王键建立了凿岩台车的运动学模型,利用BP神经网络解决逆运动学问题,并通过改进蚁群算法优化孔序规划,提升了凿岩台车的钻孔效率。毛马杰通过静力学仿真分析,对钻臂零件进行了强度校核,通过模态仿真分析,研究了钻臂部件的共振现象,以提升其整体性能和安全性。贺昕研究了双三角机械臂在凿岩台车中的应用,提出了基于非线性模型的PID神经网络控制器和双液压缸同步控制策略,通过Simulink仿真和实际实验验证了其有效性。LAI等开发了一个基于多模型和动态数据的形状-性能集成数字孪生框架,该框架结合了分析模型、数值模型和人工智能模型,通过利用来自不同传感器的多源动态数据实��了臂架起重机关键部件的安全评估和设计优化。此外,相关研究学者还围绕挖掘机、混凝土泵车等设备的臂架系统进行了研究。郭彦斌等通过对泵车臂架油缸的脆弱点进行了疲劳强度理论计算,并利用有限元分析对结果进行验证,形成了一种适用于类似产品的疲劳强度计算方法。YU等提出了一种新颖的能量再生系统,通过调节液压马达的排量来优化发电机的转速和扭矩,从而显著提高了挖掘机臂架的能量再生效率,并确保了系统在大负载和高速度下的安全性和稳定性。YU等通过有限元分析,优化了后部结构、耳板和侧板,利用在耳板上增加附加加固侧板等方法,优化了挖掘机的臂架结构,提高了臂架结构的承载能力和抗变形能力,最大等效应力降低了32.2%。

尽管上述研究成果推动了三臂凿岩台车机械结构与驱动控制系统的性能提升,但未综合考虑臂架结构的振动特性与液压系统的阻尼特性,无法满足臂架稳定性提升的需求。针对三臂凿岩台车臂架系统易抖动、变形大的挑战,本研究提出通过臂架机械结构与液压系统的综合优化,提升臂架结构的强度与稳定性。首先,本研究提出在保持外部尺寸不变的前提下,优化设计大臂及伸缩臂的结构参数,提升臂架的静态承载能力与动态抗振动能力。其次,设计一种高稳态电液驱动系统,通过系统参数的调节来改变系统的响应速度与稳定性。最后,建立了三臂凿岩台车臂架机械结构与液压系统的仿真分析模型,揭示了臂架结构优化对应力应变分布的影响,阐明了液压系统参数对系统响应速度与稳定性的影响,证明了系统设计的有效性与先进性。

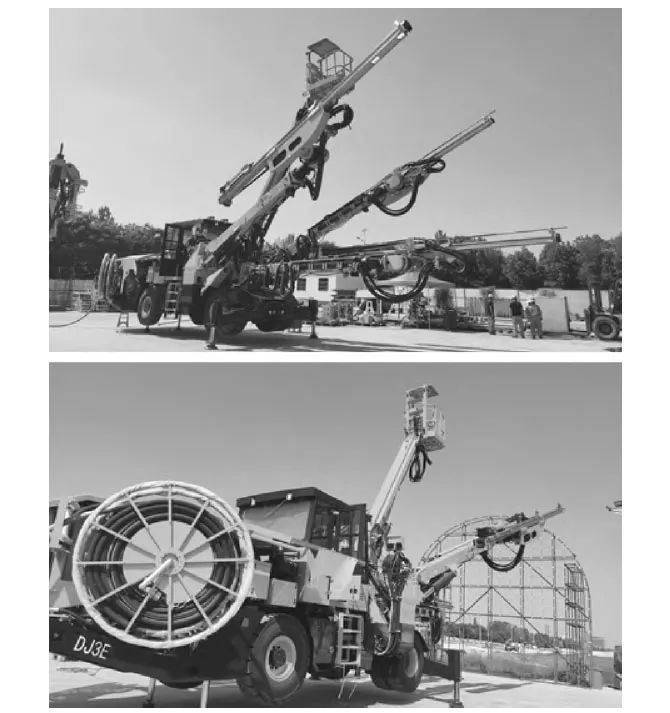

1 三臂凿岩台车

三臂凿岩台车是一种用于硬岩隧道钻爆法施工的专用设备,设计有3个七自由度钻臂,可以实现重型钻机的位置与姿态快速灵活精确调整,完成前方隧道的钻孔作业任务,如图1所示。3个钻臂分别设置于台车的左、中、右3个位置,可以满足各类断面隧道的钻孔作业需求,且3个钻臂可以同时作业而互不干扰,具有较高的钻孔作业效率。

大臂与伸缩臂是七自由度钻臂的关键作动关节,大臂由2个俯仰液压缸并联驱动,具有回转与俯仰2个自由度,伸缩臂由伸缩液压缸驱动,通过大臂与伸缩臂的协同作业(回转、俯仰、伸缩),可以完成末端钻机空间位置的调整。为实现臂架的精准稳定俯仰调控,现有电液控制系统多采用基于定差减压阀的电液比例阀与平衡阀配合的方法,调控大臂的俯仰液压缸。

在作业钻机重力作用下,具有较大跨度的三臂凿岩台车臂架系统(包括大臂与伸缩臂,下同)在俯仰动作时极易发生抖动,对台车造成较大的冲击性的倾覆力矩,给整机的安全作业造成威胁。提高大跨度臂架系统的一阶固有频率,降低冲击载荷引起的臂架系统机械谐振风险,同时提高电液驱动系统的阻尼性能,抑制臂架在俯仰过程中的抖动行为,是提高三臂凿岩台车臂架系统稳定性的关键途径。

2 臂架系统结构优化设计

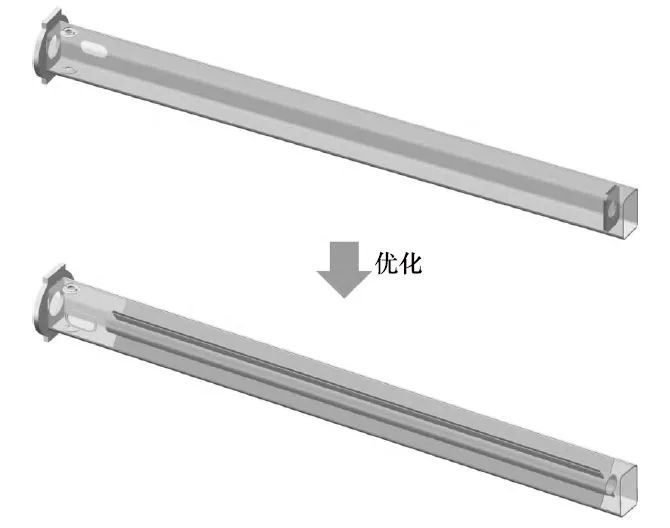

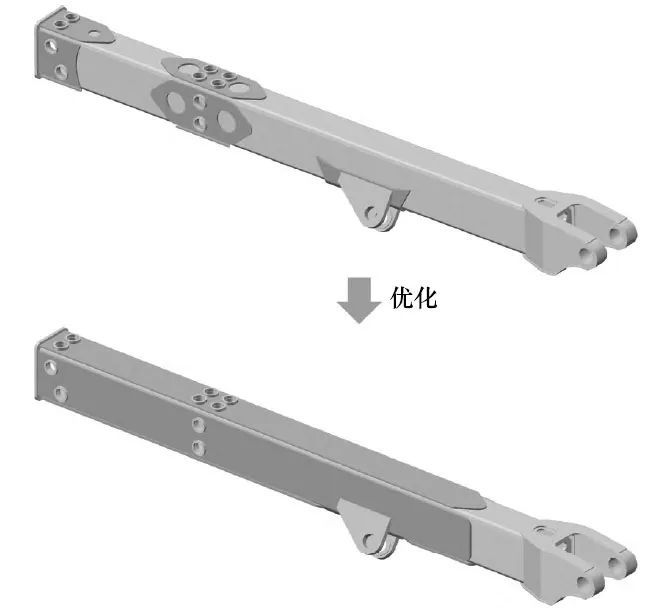

为提高三臂凿岩台车臂架系统在冲击载荷作用下的稳定性,降低臂架系统谐振风险,本研究提出在不影响臂架整体结构参数的前提下,优化大臂与伸缩臂的局部结构,减小臂架系统的结构变形,提高臂架系统的一阶谐振频率。首先,通过在伸缩臂内部设计十字形的肋板,提高伸缩臂的抗弯强度与谐振频率,如图2所示。此外,在分析末端钻机重力载荷在大臂上引起的弯矩分布的基础上,本研究提出扩大大臂表面肋板的覆盖范围,如图3所示。整个臂架系统结构(含伸缩臂十字加强筋、外扩大臂肋板)采用结构钢设计,结构钢参数设置为:密度为7850kg/m³,杨氏模量为200GPa,泊松比为0.3,体积模量为166.67GPa,剪切模量为76.92GPa,图4为大臂与伸缩臂优化设计前后的对比。

本研究提出的增设伸缩臂十字加强筋与外扩大臂肋板范围的结构优化设计方法,不影响臂架系统的整体运动学特征,且未改变臂架系统的外部总体结构尺寸。

3 大臂高稳态电液驱动系统

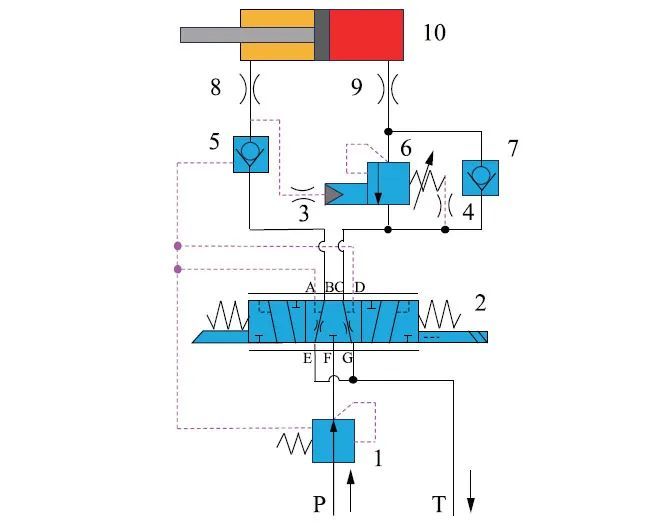

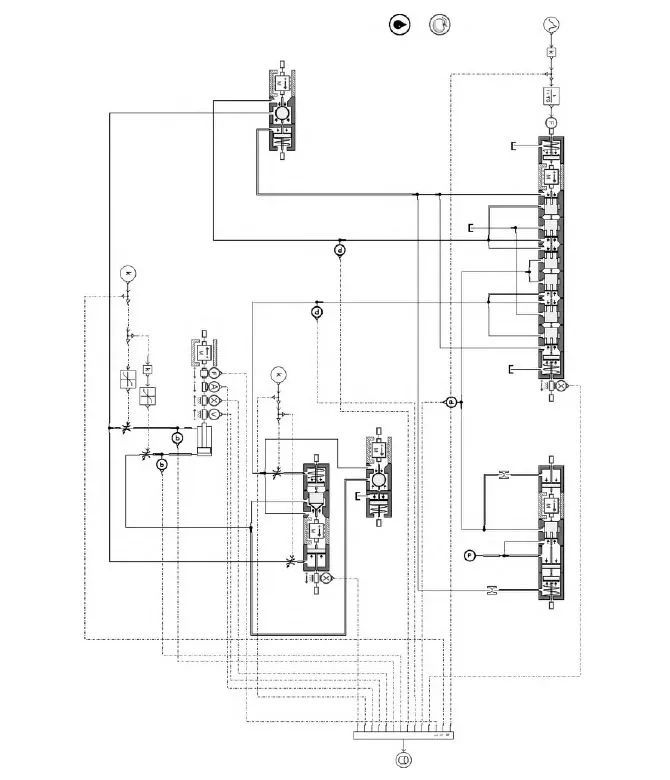

为提高大臂在回转与俯仰动作过程中的稳定性,并保障末端钻机的定位精度,本研究设计一种新型高稳态电液驱动系统,如图5所示。电液系统组成包括:定差减压阀1,高精度电液比例控制阀2,平衡阀控制油阻尼阀3,平衡阀回油阻尼阀4,液控单向阀5,平衡阀6,单向阀7,液压缸有杆腔阻尼阀8,液压缸无杆腔阻尼阀9,液压缸10。相比现有系统,本研究创新设计了平衡阀控制油阻尼阀3、平衡阀回油阻尼阀4、液压缸有杆腔阻尼阀8、液压缸无杆腔阻尼阀9,以提高大臂电液驱动系统的稳定性,降低谐振风险。

比例阀处于中位时,比例阀的A,B,C,D,4个工作油口均与油箱相连,处于泄压状态。比例阀处于右位时,高压油经过比例阀到C口,流经单向阀7与液压缸无杆腔阻尼阀9后至液压缸无杆腔,液压缸在高压油液作用下伸出,有杆腔内的油液经液压缸有杆腔阻尼阀8与液控单向阀5后,通过比例阀的B口回油箱。与此同时,高压油液经比例阀D口开启液控单向阀并将D口压力反馈至定差减压阀。比例阀处于左位时,高压油经过比例阀到B口,流经液控单向阀5与液压缸有杆腔阻尼阀8后至液压缸有杆腔,液压缸在高压油液作用下缩回,无杆腔内的油液经液压缸无杆腔阻尼阀9与平衡阀6后,通过比例阀的C口回油箱。与此同时,将A口压力反馈至定差减压阀。比例阀2动作后(左位或右位),定差减压阀可以保障比例阀进油口F与出油口(B口或C口)压差的稳定,保障比例阀流量与阀口开度间的线性度,提高大臂位姿调节精度。此外,平衡阀控制油阻尼阀3与平衡阀回油阻尼阀4,可以调控平衡阀6的阀芯响应的速度与稳定性。液压缸有杆腔阻尼阀8与液压缸无杆腔阻尼阀9可以进一步提高电液系统的阻尼,降低液压缸抖动。

4 臂架系统稳定性仿真分析

4.1 臂架系统机械结构仿真分析

为分析臂架结构优化对系统性能的影响,开展了臂架系统在自重下的应力应变与模态特征的有限元仿真分析。考虑到伸缩臂完全伸出时,大臂受到的静态弯矩最大且共振频率最低,因此本研究主要开展伸缩臂完全伸出下的静力学与动力学仿真分析。为了便于仿真计算,在仿真模型建立过程中,将伸缩臂后的机械结构(摆动缸、减速机、钻机等)的质量等效于伸缩臂末端摆动缸(增加摆动缸密度)。

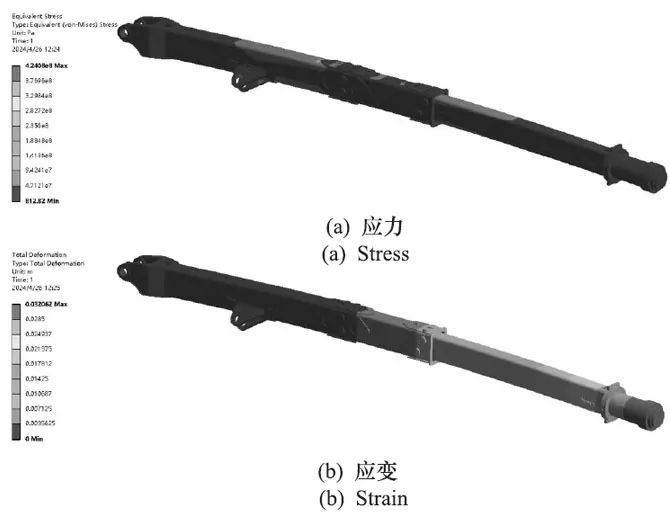

图6为原有大臂处于水平状态时,伸缩臂完全伸出情况下,臂架的应力应变仿真结果。由图6a可知,在自身重力载荷作用下,原有臂架系统的最大应力值为424MPa,低于所选用的低合金高强度结构钢的屈服应力690MPa,最大应力值显然满足工况要求。由图6b可知,在自身重力载荷作用下,原有臂架系统的最大变形量为32.1mm,最大变形处为伸缩臂末端。

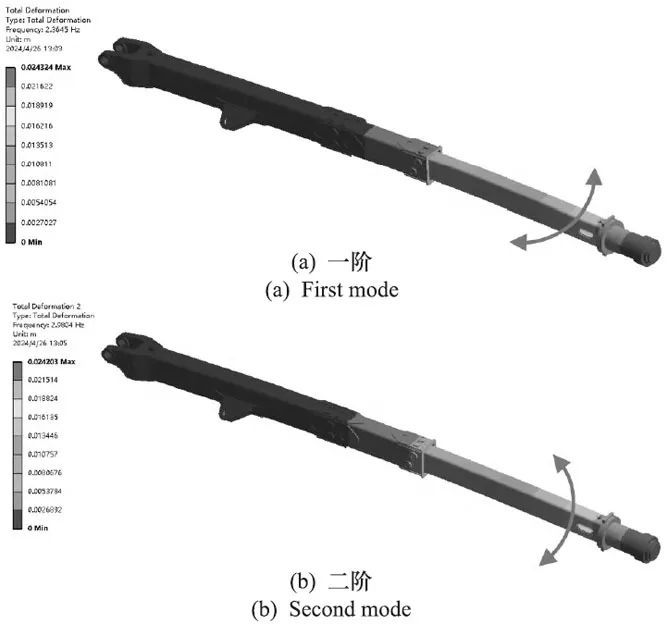

图7为原有臂架系统,在伸缩臂完全伸出情况下的一阶模态和二阶模态仿真结果。由图7a可知,原有臂架系统的一阶模态频率为2.36Hz,谐振方向为水平方向。由图7b可知,原有臂架系统的二阶模态频率为2.98Hz,谐振方向为垂直方向。

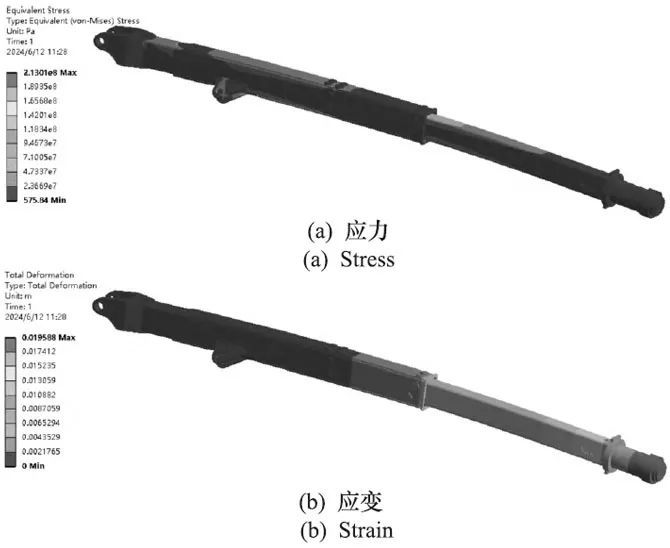

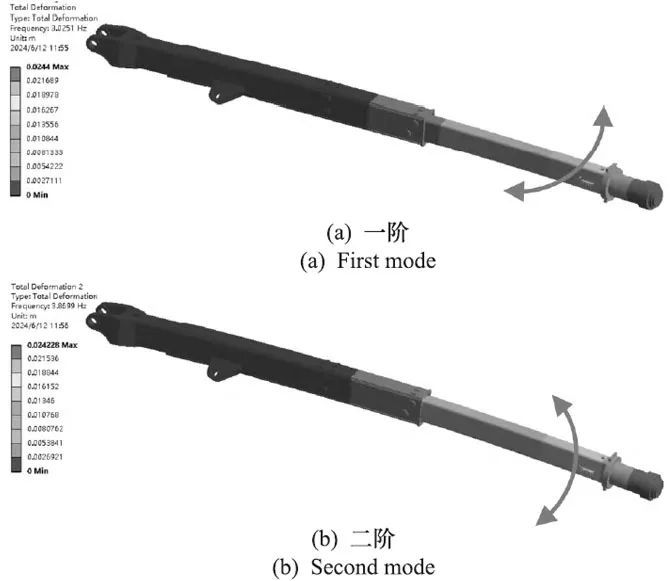

图8为优化后臂架系统处于水平状态时,伸缩臂完全伸出情况下,臂架的应力应变仿真结果。由图8a可知,在自身重力载荷作用下,优化后臂架系统的最大应力值为213MPa,相比原有臂架系统的最大应力下降49.8%,系统安全性显著提高。由图8b可知,在自身重力载荷作用下,优化臂架系统的最大变形量为19.6mm,相比原有臂架系统的最大变形下降38.9%,系统精度显著提高。图9为优化后臂架系统,在伸缩臂完全伸出情况下的一阶模态和二阶模态仿真结果。由图可知,优化后臂架系统前两阶模态频率分别为3.03Hz与3.87Hz,相比原有臂架系统分别提升27.9%与29.8%,系统稳定性显著提高。因此,通过大臂与伸缩臂的结构优化,显著提高了臂架系统的安全性、定位精度与稳定性。

4.2 液压系统调控特性仿真分析

为分析设计高稳态电液驱动系统在大臂调整过程中的稳定性,建立了大臂高稳态电液驱动系统的仿真模型,如图10所示。通过分别构建定差减压阀、电液比例控制阀、平衡阀、液控单向阀等关键部件的仿真模型,获取更多的系统状态特征。考虑到平衡阀是末端重力负载稳定调控的关键元件,本研究对影响平衡阀稳定性的平衡阀弹簧刚度、平衡阀控制油阻尼阀过流面积、平衡阀回油阻尼阀过流面积3个参数的影响进行仿真分析,探明参数设置对系统稳定性的影响规律。此外,为探究本研究设计的主油路阻尼阀对系统稳定性的提升作用,进一步开展了不同液压缸有杆腔阻尼阀过流面积与无杆腔阻尼阀过流面积下液压系统的稳定性仿真,阐明主油路阻尼阀参数设置对系统稳定性的影响。

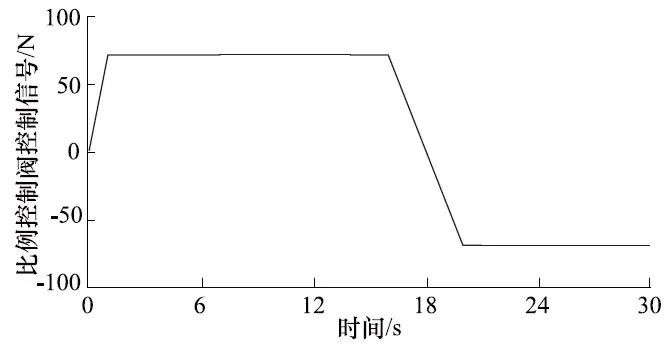

为探究不同参数对臂架系统稳定性的影响规律,设计电液比例控制阀的控制信号A为:0~1s控制信号由0N线性上升为70N,1~16s控制信号保持在70N,16~20s控制信号由70N线性下降至-70N,20s之后控制信号保持在-70N,比例控制阀的控制信号A如图11所示。当比例控制阀的控制信号为70N或-70N时,比例控制阀实现最大开口。大臂电液驱动系统主要面临臂架系统的重力载荷与质量载荷,其平衡阀状态至关重要,本研究重点探究了平衡阀参数对系统稳定性的影响规律。

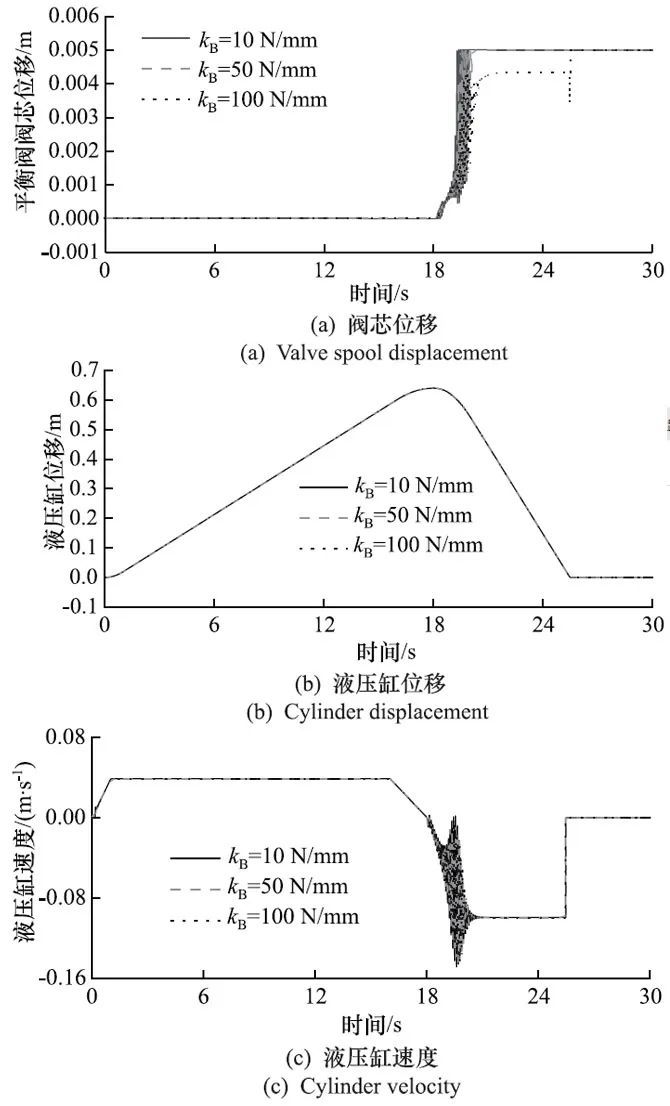

图12为不同平衡阀弹簧刚度(10,50,100N/mm)下平衡阀位移响应、液压缸位移响应和液压缸速度响应。由图12a可知,当kB=10N/mm,平衡阀阀芯响应速度快,但振幅较大;当kB=50N/mm,平衡阀阀芯响应速度与振幅略有下降;当kB=100N/mm,平衡阀阀芯的振幅与响应速度进一步下降。随着刚度增加,阀芯响应时间变慢(油液压力的上升时间增加),阀口全开所需的压力增加。由图12b可知,平衡阀刚度的变化对液压缸位移的影响不明显。由图12c可知,平衡阀刚度的增加可以在一定程度上减小液压缸的速度波动。然而,平衡阀刚度的增加,将引起平衡阀阀口全开所需的控制压差的增加,在主油路小控制压差下不全开的平衡阀阀口,带来主油路节流损失。因此,可以在考虑平衡阀阀口开度前提下,适度增加平衡阀弹簧刚度,以提高系统的稳定性。

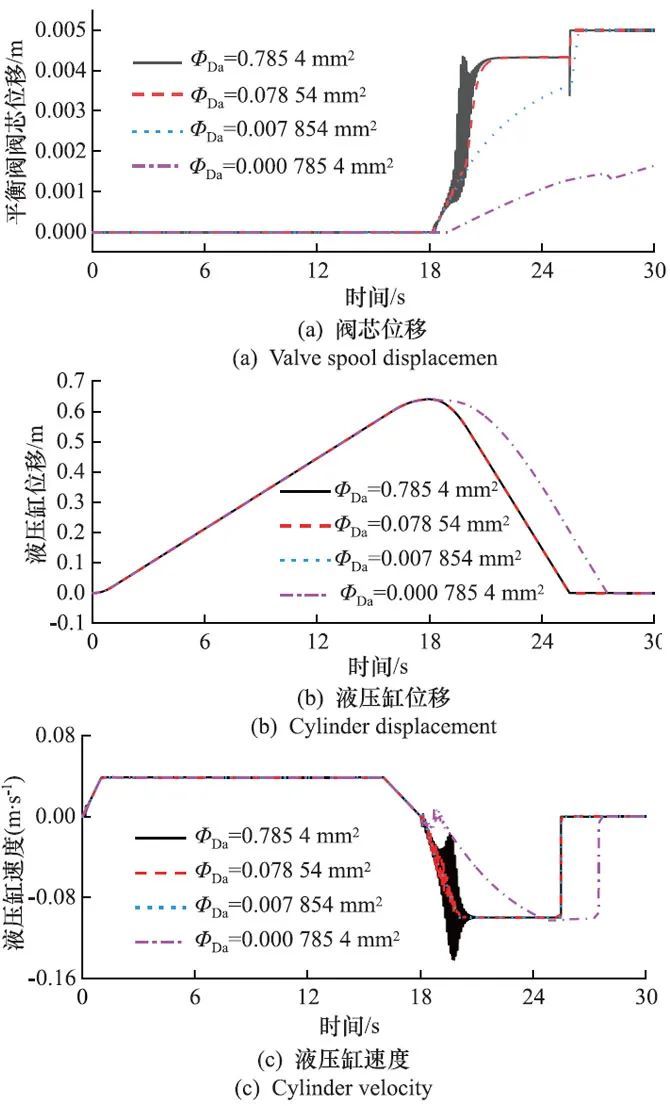

图13为不同平衡阀控制油口阻尼阀过流面积(回流油口阻尼阀过流面积与控制油口阻尼阀过流面积相同,分别为0.7854,0.07854,0.007854,0.0007854mm²)下的平衡阀位移响应、液压缸位移响应和液压缸速度响应。由图可知,当平衡阀控制油口阻尼阀过流面积由0.7854mm²降至0.07854mm²时,平衡阀阀芯位移响应由振动明显变为不存在振动,液压缸位移响应变化不明显,液压缸速度振荡幅值显著下降。随着当平衡阀控制油口阻尼阀过流面积进一步降低至0.007854mm²时,平衡阀阀芯位移响应速度明显进一步下降,液压缸位移响应变化不明显,液压缸速度响应已不再出现振荡现象。当平衡阀控制油口阻尼阀过流面积降低至0.0007854mm²时,平衡阀阀芯位移响应速度进一步下降,液压缸位移响应明显变慢,速度响应也进一步减慢且出现振荡现象。因此,适度减小平衡阀控制油口阻尼阀与回流油口阻尼阀的过流面积,可以提高系统的稳定性。相比现有系统(无平衡阀阻尼口),本研究提出优化设计平衡阀控制油阻尼阀3(过流面积0.007854mm²)、平衡阀回油阻尼阀4(过流面积0.007854mm²),可以在不影响系统控制特性前提下,显著提高系统稳定性。

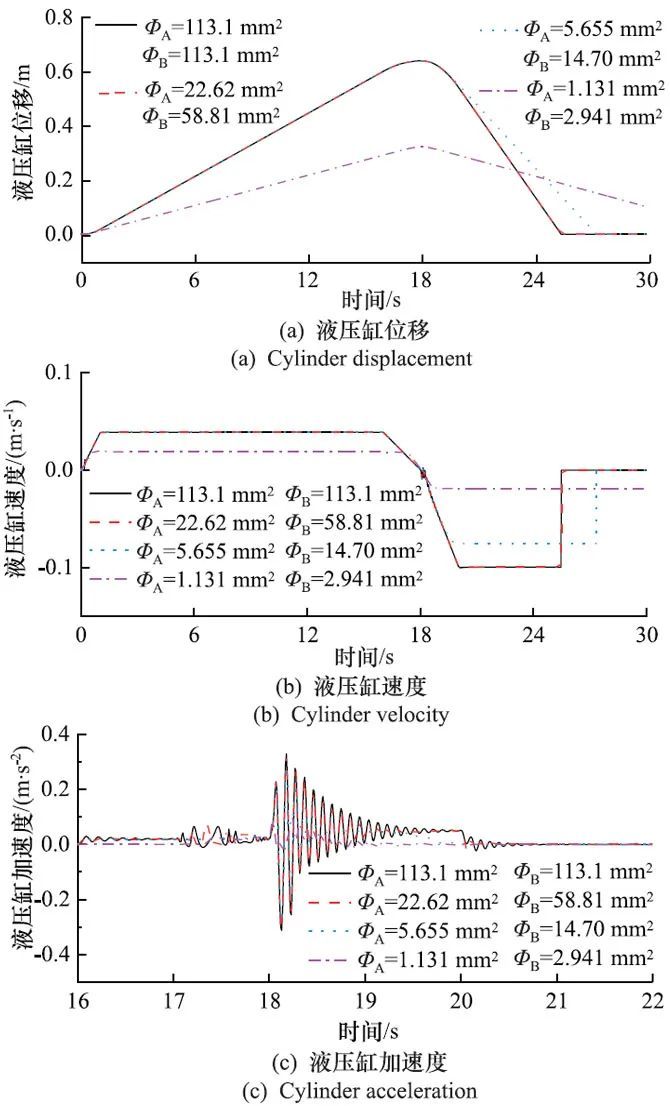

图14为不同液压缸有杆腔阻尼阀过流面积Φ与无杆腔阻尼阀过流面积ΦB下的液压缸位移响应、液压缸速度响应、液压缸加速度响应。液压缸无杆腔与有杆腔阻尼阀过流面积最大值均为113.1mm²,液压缸无杆腔与有杆腔有效作用面积比约为2.6。由图可知,当液压缸阻尼阀过流面积由ΦA=113.1mm²,ΦB=113.1mm²降至ΦA=22.62mm²,ΦB=58.81mm²时液压缸位移响应无变化,液压缸速度响应���化较小,液压缸加速度振荡幅值有小幅度下降。随着液压缸阻尼阀过流面积进一步下降至ΦA=5.655mm²,ΦB=14.70mm²时,液压缸缩回位移响应变慢,液压缸速度响应变化较小,液压缸加速度振荡幅值有小幅度下降。液压缸阻尼阀过流面积进一步下降至ΦA=1.131mm²,ΦB=2.941mm²时,液压缸位移响应明显变慢,液压缸速度响应振荡幅值明显减小,液压缸加速度振荡幅值有明显减小。因此,可以通过适当减小液压缸有杆腔阻尼阀过流面积ΦA与无杆腔阻尼阀过流面积ΦB,以提高液压缸的稳定性,但会带来主油路的节流损失。相比现有系统(无主油路阻尼口),本研究提出优化设计液压缸有杆腔阻尼阀8(过流面积22.62mm²)、液压缸无杆腔阻尼阀9(过流面积58.81mm²),可以在不影响系统控制特性前提下,提高系统的稳定性。

5 结论

本研究面向三臂凿岩台车臂架高稳定高可靠的作业需求,提出通过大臂与伸缩臂的机械结构优化提升臂架系统的承载能力与抗振能力,开发一种高稳定电液驱动系统,降低大臂动作过程中的抖动风险,并完成了仿真验证,具体研究结论如下:

(1)采用增设伸缩臂内部十字形肋板并结合扩大大臂表面肋板覆盖范围的臂架结构优化设计方法,使得大臂(伸缩臂完全伸出)最大变形由32.1mm降至19.6mm,大臂(伸缩臂完全伸出)一阶固有频率由2.36Hz提升至3.03Hz,臂架系统的承载能力与稳定性显著提高。

(2)创新开发一种高稳定电液驱动系统,实现了三臂凿岩台车大臂的高稳定驱动。并通过仿真分析,揭示了系统参数设置规律:增加平衡阀弹簧刚度,可以小幅度提高系统的稳定性,但会引起响应变慢、主油路节流损失增大等后果;减小平衡阀控制油口阻尼阀与回流油口阻尼阀的过流面积,可以显著提高系统的稳定性,但会引起系统响应变慢;减小电液驱动系统液压缸有杆腔阻尼阀过流面积与无杆腔阻尼阀过流面积,可以提高液压缸的稳定性,但会带来主油路的节流损失。

(3)下一步将根据本研究研究结果,搭建三臂凿岩台车臂架机械与液压系统试验台,开展稳定性测试与闭环运动控制试验研究。