加长加高型双曲臂凿岩台车隧道开挖技术

随着我国高速铁路建设的迅猛发展,国家中长期铁路网的规划实施,铁路工程修建隧道的数量也在与日俱增。铁路隧道具有施工工期长、成本投入高、施工安全风险大的特点,现阶段,为减少劳动力投入,降低能源和资源消耗,提高隧道开挖施工效率,保证施工经济效益,确保现场施工安全,越来越多的隧道正在采用机械钻眼爆破替代传统的人工钻眼放炮,在隧道机械钻眼施工中,施工现场大多采用三臂凿岩台车或双臂凿岩台车,其具有钻眼速度快,施工成本低的显著优点,但在大断面隧道和需频繁转换开挖工法的隧道开挖施工中,主要存在以下问题:①采用双臂凿岩台车液压伸缩平动钻臂长度无法满足大断面隧道不同开挖工法施工要求且易产生卡钻现象;②采用传统凿岩台车钻眼存在定位困难、钻眼角度控制难度大,炮眼间距及平行度需人工频繁校准的问题,直接影响后续爆破效果;③凿岩台车电缆滚筒收放依靠人工盯控,存在电缆收放过长机械碾压电缆或机械拉扯电缆及电缆卷满机械仍紧拉电缆,导致电缆损坏或拉断现象,造成施工现场安全生产事故。

为解决上述问题,在渝昆高铁川渝段站前六标YKCYZQ-6标来福隧道出口工区施工中,开展了全自动加长、加高型双曲臂凿岩台车隧道开挖施工技术的研究与应用,有效提高了钻眼施工效率,确保了钻眼质量,提高电缆使用安全系数,对隧道开挖机械化绿色施工起到了良好的示范作用。

1 工程概况

新建重庆至昆明高速铁路宜宾至嵩明段站前工程YKCYZQ-6标,位于四川省宜宾市境内,正线起讫里程DK209+079.9~DK264+481.7,长度55.25km。中铁三局管段范围为DK209+079.9~DK241+200.8,全长31.97km,主要施工任务包括路基25段/5.14km,桥梁28座/12.06km,制架梁352孔简支箱梁,涵洞10座,隧道7座/14.77km,无砟道床铺轨63.26km。其中来福隧道全长4616m(图1),隧道主要穿越弱风化的砂岩夹泥岩和泥岩夹砂岩地层,不良地质主要有煤层微瓦斯、采空区、拱部及仰拱缓倾岩层,出口工区为顺坡施工。

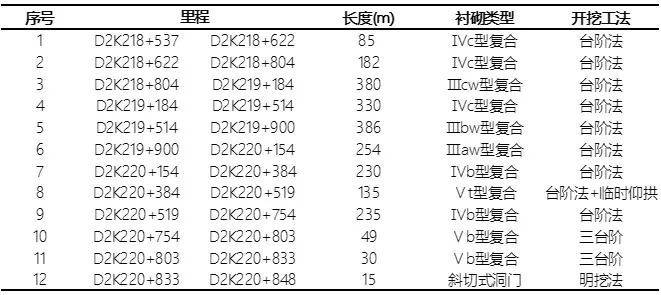

隧道出口段Ⅴ级围岩214m、Ⅳ级围岩1062m、Ⅲ级围岩1020m。Ⅴ级围岩一般地段采用三台阶法施工,穿越采空区采用台阶法+临时仰拱施工,Ⅲ级、Ⅳ级围岩均采用台阶法施工,详细围岩类型及支护参数见表1。

2 施工工艺原理

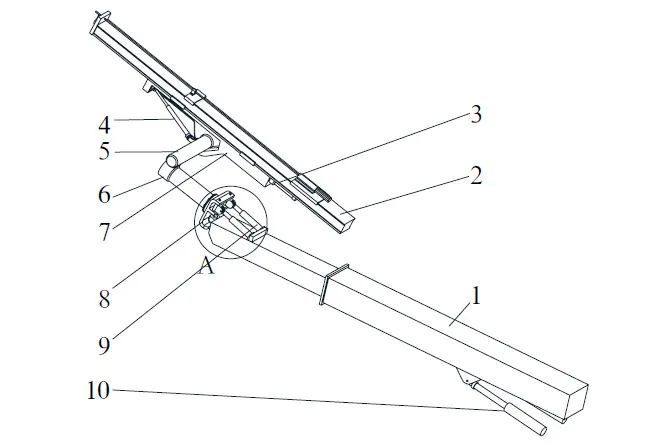

针对传统双臂凿岩台车液压伸缩平动钻臂适应性不足,钻臂长度无法满足大断面隧道不同开挖工法施工要求的问题,自主研发加长、加高型双曲臂凿岩台车(图2),台车增加带有自动防卡钎功能的液压伸缩平动钻臂,大臂增长1800mm,可用于16m(宽)×12.5m(高)断面隧道掘进钻孔作业,有效加快了隧��机械化钻眼效率,适用于软弱围岩上下台阶同步打钻提高了机械化适用范围。

针对传统凿岩台车钻眼定位困难,炮眼间距及平行度需人工频繁校准、钻眼角度控制难度大的问题,自主研发了双臂凿岩台车液压平动钻臂(图3),采用液压平动钻臂可快速、准确定位炮眼位置,精确控制掏槽眼、周边眼炮眼钻进角度,无须人工校准,同时,可保证辅助眼钻进区域推进梁全方位平行钻孔,确保孔与孔之间相对平行,有效保证炮眼整体钻眼质量。

针对传统凿岩台车电缆收放依靠人工盯控,信息化程度不高,易导致电缆损坏或拉断电缆造成安全生产事故的问题,研发应用了具有计数功能的凿岩台车电缆滚筒(图4),电缆滚筒上带有计数装置,具有自动灵活收放功能,当电缆线快放空或卷紧时系统会自动发出报警,可节省人力盯控成本,提高电缆使用安全系数。

3 凿岩台车隧道开挖施工工艺流程

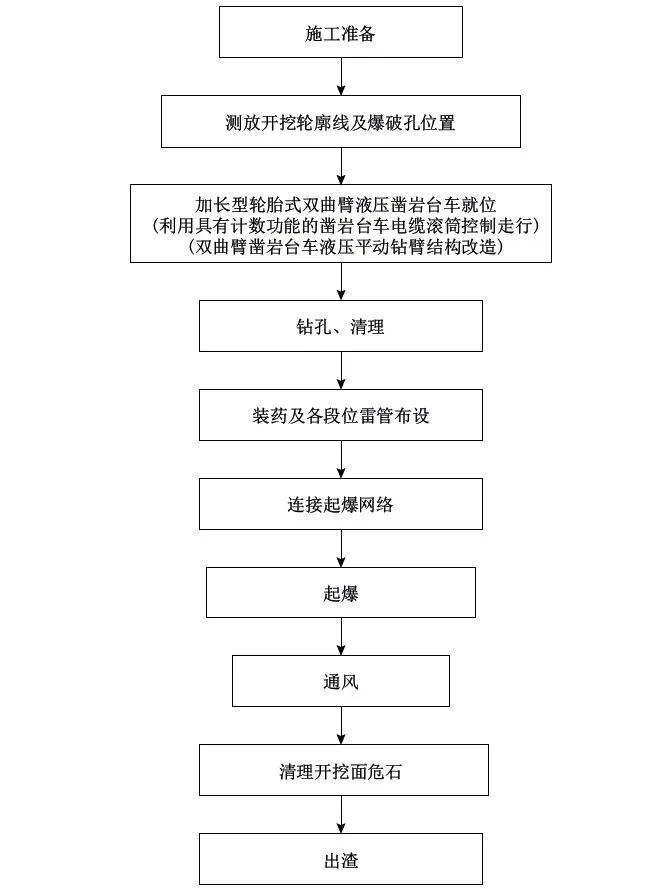

加长、加高型双曲臂凿岩台车隧道开挖施工工艺流程见图5。

4 凿岩台车隧道开挖施工技术

4.1 测量放样

打炮孔前必须先放好断面中线,水平线,并在开挖面划好轮廓线,按钻爆参数图布置炮眼位置,误差不得超过5cm。

4.2 炮孔打设及清孔

1)加长、加高型双曲臂凿岩台车与隧道轴线要保持平行。台车就位后按炮眼布置图正确钻孔。

2)炮眼的深度、角度、间距按钻爆参数要求确定。掏槽眼间距误差和眼底间距误差不得大于5cm,辅助眼眼口排距、行距误差均不得大于5cm,周边眼沿隧道设计断面轮廓线上的间距误差不得大于5cm,周边眼外斜率不得大于5cm/m,眼底不超出开挖断面轮廓线10cm,最大不得超过15cm。内圈眼至周边眼的排距误差不得大于5cm,炮眼深度超过2.5m时,内圈炮眼与周边眼宜采用相同的斜率。

3)掏槽眼布置在开挖断面的中央稍靠下部,以使底部岩石破碎,减少飞石。周边炮眼应沿设计开挖轮廓线布置,辅助眼应交错均匀地布置在周边眼与掏槽眼之间,并垂直于开挖面打眼,力求爆下的石碴块体大小适合装碴的要求。开挖断面底面两隅处,应合理布置辅助眼,适当增加药量,消除爆破死角。断面顶部应控制装药量,防止出现超挖量。

4)清孔:装药前,高压空气清除孔内岩粉,使用高压空气清孔时,应避免炮孔内的岩粉、石块等杂物伤人。

5)验孔:炮孔清理完成后,采用炮棍检查炮孔深度、角度、方向,发现不合格炮孔及时进行处理。

4.3 装药

验孔完成后,爆破工必须按作业规程、爆破设计的炮孔装药量、起爆段进行装药,装药时用木质或竹制炮棍将炮孔内药卷轻轻推入炮孔底,使炮孔内各药卷间彼此密接,推入时用力要均匀。

装药的炮眼应采用炮泥堵塞,炮泥宜采用炮泥机制作,不得采用炸药的包装材料等代替炮泥堵塞。炮泥宜采用黏土和沙混合制作,炮泥应干湿适度。光面爆破周边眼堵塞长度不宜小于30cm;其他炮眼深度小于1m堵塞长度不宜小于炮眼深度的1/2,深度1~2.5m堵塞长度不宜小于0.5m,深度超过2.5m堵塞长度不宜小于1m。

4.4 起爆

1)每次起爆前,爆破员应仔细检查起爆网路。

2)在同一开挖断面上,光面爆破起爆顺序应由内向外逐层起爆。

3)延迟时间宜采用孔内控制。

4)起爆人员必须最后离开爆破地点,并在有掩护的安全地点起爆。

5)爆破前必须清点人数,确认无误后,方可下达起爆命令。起爆人员接到起爆命令后,必须发出爆破警号,并等待5s后方可起爆。

6)处理瞎炮(残炮)必须在爆破员直接指导下进行,并应在当班处理完毕;当班未能处理完毕,必须向接班爆破员现场交接。

4.5 清危及出渣

隧道施工爆破后应及时清除开挖作业面的石渣及不稳定的岩体,并用自卸汽车将渣土运输至洞外。

5 凿岩台车隧道开挖施工操作要点

1)操作加长、加高型双曲臂凿岩台车时,先要平整作业面场地,4个液压支腿要支垫牢固。

2)操作手要有加长、加高型双曲臂凿岩台车的操作证才能上岗,严禁无证人员操作机械。

3)在施钻周边眼时,应高度注意推进梁定位,保持推进梁与隧道中心线平行,采用液压平动系统,确保推进梁定位准确。

4)钻眼要尽量避开在一些较大的裂隙、夹层处开眼,可适当改变爆破设计要求的钻眼位置,根据裂隙、夹层的产状,移开一定的距离,但不能使抵抗线过大,造成爆破效果差或“挤死”现象。

5)周边眼钻眼角度严重影响隧道开挖超欠挖,掏槽眼钻眼角度决定开挖进尺,影响爆破效果,在不影响爆破效果的前提下,钻孔角度可适当放宽。

6)工作面装车注意要点:①待进入装车位置的汽车应停在挖掘机最大回转半径范围之外,正在装车位置的汽车应停在挖掘机尾部最大回转半径范围之外;②正在装载的运输车应制动,司机不得将身体的任何部位伸出驾驶室外,严禁其他人员上、下车和检查维修车辆;③运输车应在挖装机械发出信号后,方可进入或驶出装车地点;④等待装车时,车与车之间应保持一定的安全距离。

7)汽车运输注意要点:①施工作业地段的行车速度不得大于15km/h,成洞地段不得大于25km/h;②单线隧道可结合避车洞位置,间隔150~300m设汽车调头位置;③自卸汽车卸渣时,应将车辆停稳制动,不得边卸渣边行驶;不得在坑洼、松软、倾斜的地面卸渣;卸渣后应及时使车厢复位,严禁举升车厢行驶。

6 实施效果

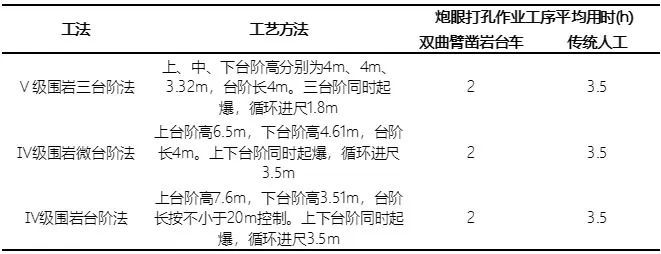

根据V级围岩三台阶法、Ⅳ级围岩微台阶法、Ⅳ级围岩短台阶法3种工法应用情况,总结3种工法炮眼打孔工序用时与传统工艺对比数据如表2所示。

7 凿岩台车隧道开挖施工质量控制要点

1)采用控制爆破,并通过数据对比优化爆破参数。

2)开挖轮廓线应采用有效的测量手段进行控制,轮廓线和炮眼位置宜采用激光指向仪、隧道激光断面仪、全站仪等配合测定。

3)爆破炮眼数量、位置、深度及斜率应符合钻爆设计要求。掏槽眼眼口间距和眼底间距的允许误差为±5cm;辅助眼眼口间距允许误差为±10cm;周边眼眼口位置允许误差为±5cm,眼底不得超出开挖断面轮廓线15cm。

4)开挖面凹凸较大时,应按实际情况调整炮眼深度及装药量,使周边眼和辅助眼眼底在同一垂直面上。

5)钻眼完毕,应按炮眼布置图进行检查并做好记录,对不符合要求的炮眼应重钻,经检查合格后方可装药。

8 结语

针对传统双臂凿岩台车液压伸缩平动钻臂长度无法满足大断面隧道不同开挖工法施工要求且易产生卡钻现象,同时钻眼存在定位困难、钻眼角度控制难度大,炮眼间距及平行度需人工频繁校准等难题,开展了加长、加高型双曲臂凿岩台车隧道开挖施工技术的研究与应用,有效确保了钻眼施工质量,提高了钻眼施工效率,主要特点如下。

1)研究应用了加长、加高型双曲臂凿岩台车,台车增加带有自动防卡钎功能的液压伸缩平动钻臂,适用于软弱围岩上下台阶同步转眼,有效加快了隧道机械化钻眼效率,提高了机械化适用范围。

2)自主研发应用了双臂凿岩台车液压平动钻臂,采用液压平动钻臂可快速、准确定位炮眼位置,精确控制掏槽眼、周边眼炮眼钻进角度,无须人工校准,同时,可保证辅助眼钻进区域推进梁全方位平行钻孔,确保孔与孔之间相对平行,有效保证炮眼整体钻眼质量。

3)研发应用了具有计数功能的凿岩台车电缆滚筒,电缆滚筒上带有计数装置,具有自动灵活收放功能,当电缆线快放空或卷紧时系统会自动发出报警,可节省人力成本,提高电缆使用安全系数。

4)通过加长、加高型双曲臂凿岩台车隧道开挖施工技术的应用,平均每个炮眼钻孔洗孔用时90s左右。