锦丰金矿进路掘进凿岩爆破优化试验研究

贵州锦丰矿业有限公司(下称“锦丰金矿”)岩石质量整体较差,RQD值为10%~30%,岩体Q值一般为0.1~10,即岩石等级为极差至中等。采用进路式开采,巷道掘进工作量较大,随着生产任务的不断加大,掘进效率和掘进质量对生产的影响越来越大。为此,锦丰金矿迫切需要对进路掘进凿岩爆破参数进行优化,以获得良好的爆破效果,提高凿岩效率,加快采矿循环,增大单次爆破落矿量,提高采矿生产能力。

1 工程背景

锦丰金矿矿体和围岩以似层状砂岩和薄层黏土岩为主,二者的地质特征都为层状结构良好的薄层和软硬岩层互层结构,构造影响较为强烈,结构发育,砂岩半坚硬,抗水抗风化性较强;而黏土岩质软,强度低,抗水抗风化性较弱,工程地质性质差,断裂带破碎严重,透镜体发育,泥质充填,层面易错动,层间结合力差。而矿体位于上下盘围岩的断裂破碎带中,比围岩更破碎、松散。岩石普氏硬度系数f=2~5,岩石密度2.77g/cm³,单轴抗压强度21~60MPa,泊松比0.16~0.28,弹性模量15~109GPa。水文地质条件较简单。从以上地质情况判断岩石可爆性好,井巷自稳性差,巷道易发生变形。

2 凿岩爆破现状及存在问题

2.1 凿岩爆破现状

钻孔施工采用Boomer282型双臂凿岩台车,凿岩效率高,出矿采用TORO007型铲运机,装药采用诺贝尔公司ANFO装药车,全耦合装药,其他辅助作业采用JY-5型多功能服务车。

锦丰金矿由于岩石节理裂隙发育,整体破碎,开挖需全喷浆+锚网支护,进路断面尺寸4.5m×5.0m。目前,掏槽孔和辅助孔采用散装铵油炸药,周边孔采用25mm条状岩石乳化炸药,底板孔采用32mm岩石乳化炸药。中间掏槽空孔炮孔直径89mm,其余炮孔直径为45mm,单循环设计炮孔48个,起爆系统采用国产毫秒雷管系列雷管。

2.2 存在问题

1)通过对爆破后掌子面的炮痕进行观测可知,现场施工的炮孔数量、质量和设计相差甚远,如设计炮孔48个,实际炮孔为40个。从工作面残孔可以看出,中心空孔实际孔底间距达到60cm,而中心空孔设计间距应不超过30cm,周边孔设计间距为79cm,现场实测间距1.0~1.2m。钻孔数量和钻孔精度缺乏控制,现场施工不能体现技术设计意图,技术设计和现场施工相脱离。

2)由于钻孔采用湿式凿岩,施工时用水量较大,工作面围岩含水量也较大。现场井巷掘进采用吹压ANFO技术,因为ANFO成本低,可以节约直接成本,ANFO速溶于水,造成ANFO的爆轰性能大大降低,同时在小孔径情况下很容易造成低于临界直径或被水溶解而失效导致拒爆,严重影响爆破效果。

3)周边孔装药问题。周边孔没有采取间隔装药技术,直接将包装小药卷连续装入孔底,采用导爆管起爆。由于线装药密度太大,造成巷道周边超欠挖严重,半孔率很低,巷道断面不平整,造成锚喷网支护成本较大,出渣成本也会增加。

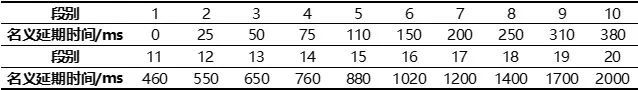

4���雷管质量和性能问题。由于国产雷管误差大,为防止相邻段别雷管跳段,采用常规隔段选用的方式,即选用1,3,5,7,9,11,13,15,17,19共计10个段别的雷管,名义延期时间见表1。

目前,井下采用的爆破方式是直线掏槽,起爆顺序为掏槽孔分1,3,5,7,9段毫秒起爆,第一圈辅助孔采用11段,第二圈辅助孔采用13段,底部辅助孔采用15段,两帮孔采用17段,顶孔采用19段,底孔采用20段毫秒管起爆。掏槽孔各个段别名义延期时间为50,60,90,110ms,延期间隔时间较短,由于掏槽区各炮孔的破碎岩石未能充分抛出,相邻炮孔接着起爆就会将掏槽区挤死。由此会形成2个方面的问题:一是由于补偿空间不足造成爆破震动较大,扰动围岩;另一方面,由于掏槽区未能充分形成,因而对后续的扩槽孔、辅助孔及周边孔的夹制作用很大,造成爆破根底,影响循环进尺。

3 凿岩爆破参数优化试验

3.1 参数优化设计

凿岩爆破是采矿工艺中一个重要的环节,布孔参数与炸药量是其主要的因素,凿岩爆破效果的好坏直接影响采矿成本、采矿损失贫化指标、生产安全、出矿效率等。所以进行凿岩爆破参数优化试验,获取最优的凿岩爆破参数,对锦丰金矿井下采矿生产具有重要的意义。

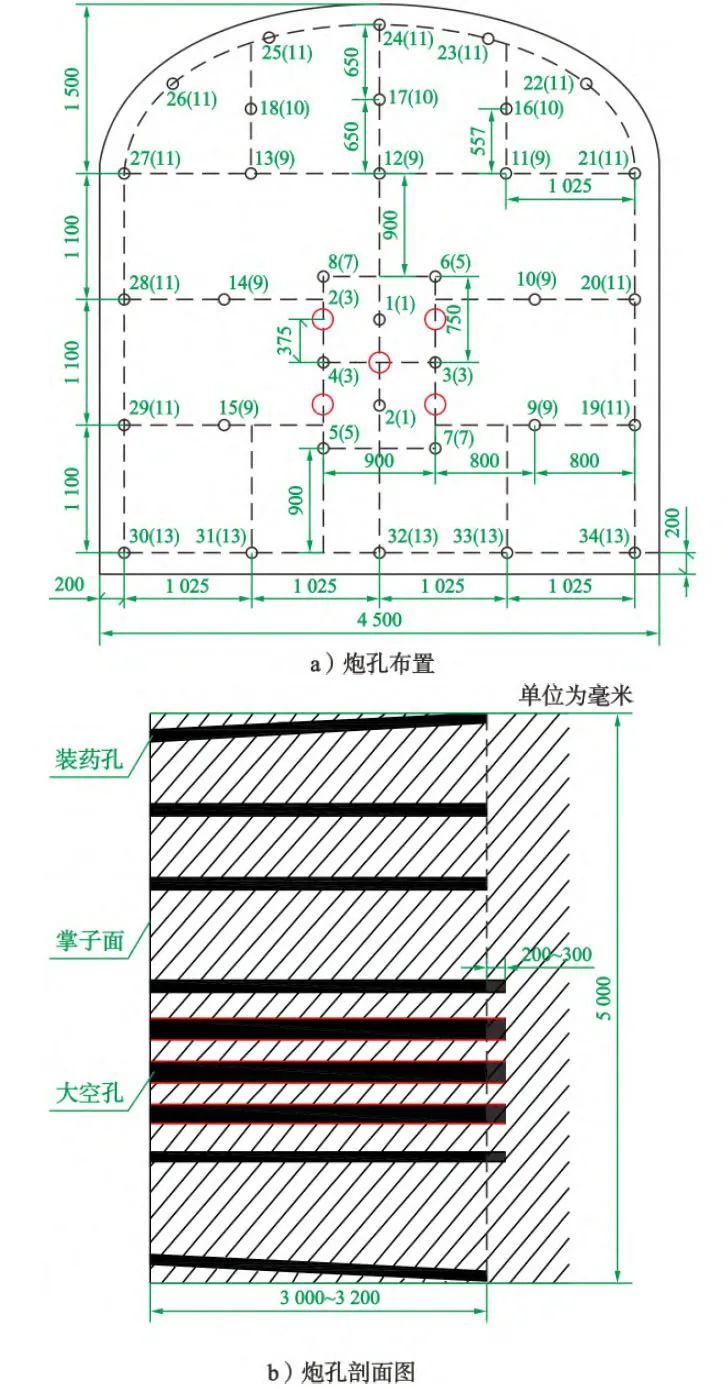

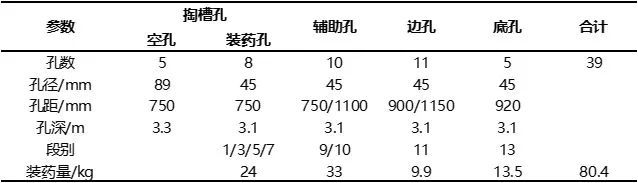

根据岩石可钻性和可爆性分析,矿体岩石属于易凿易爆型。对井下进路回采凿岩爆破参数现场标定记录进行分析,由分析结果可知:锦丰金矿井下采矿凿岩爆破工艺具有很大的优化空间,包括断面尺寸(根据采场岩石稳定性和支护强度决定)、炮孔数量、掏槽孔数量、炸药消耗量、爆破顺序等。此次凿岩爆破优化方案共设计39个炮孔,炮孔沿掌子面中心线均匀对称布置(见图1)。采用直孔掏槽形式,掏槽孔13个,略深于其他炮孔20~30cm,5个大孔径空孔提供掏槽自由面,8个装药孔可以在爆破后形成4.0m³的槽腔自由面,同时可以起到良好的抛渣作用,为后续辅助孔和周边孔爆破提供有效的补偿空间。10个辅助孔和装药孔采用装药台车装膨化铵油炸药,耦合装药;11个边孔和5个底孔人工装乳化炸药,底孔装9根大乳化炸药,边孔装3~5根小乳化炸药,不耦合装药,以保护巷道轮廓完整光滑;起爆方式均采用孔底微差导爆管雷管起爆,30~50cm炮泥封堵炮孔。爆破顺序由里及外,由上到下,每炮装药量约80.4kg(大乳化炸药37.5kg、小乳化炸药9.9kg、膨化铵油炸药33.0kg),落矿量约210t,炸药单耗约0.38kg/t。进路掘进凿岩爆破参数见表2。

3.2 试验过程

3.2.1 地点选择

试验采场要安排在已经探明的矿段,地质储量具有一定规模,并且能尽快进行试验。结合矿山正常生产的同时安排该项试验工作,在采切工程准备较好且地质储量较稳定的230E1采场和350E1采场进行4.5m×5.0m断面试验。其中,230E1采场岩石条件较差,350E1采场岩石条件较好。

3.2.2 现场施工

1)凿岩。采用Boomer282型双臂凿岩台车钻孔,配长3.7m钎杆,45mm和89mm钻头。凿岩前对掌子面浮岩进行清理,以利于凿岩和确保炮孔有效深度,作业人员严格按照设计布孔参数进行凿岩,保证成孔质量和数量。记录人员做好现场监督管理和凿岩时间记录。

2)爆破。爆破人员装药前对炮孔进行清渣、清水,保证炮孔畅通无存水,然后进行装药,连线,孔底反向起爆,封堵孔口。操作一定按爆破设计进行,保证装药量和爆破顺序。记录人员做好装药量和装药时间记录,并监督现场装药。

3)出矿。出矿采用TORO007型铲运机,记录人员记录出矿量,查看残孔数量和长度,并测量进尺长度。

3.2.3 数据整理

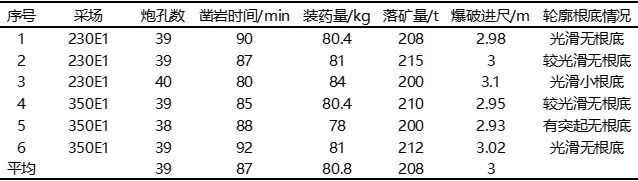

通过多次跟班记录,整理出具有代表性的几组数据��见表3),其能够真正意义上反映试验效果,同时符合现场实际作业情况。

3.3 爆破效果

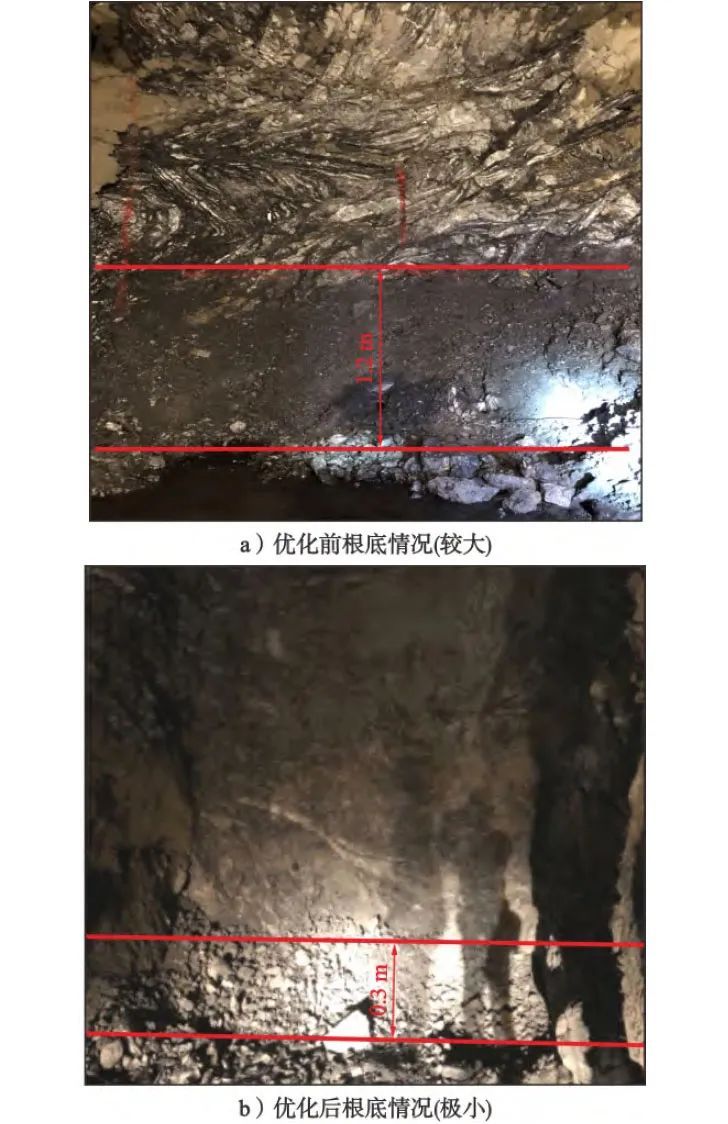

从爆破后巷道的成形质量、爆破进尺和根底情况(见图2)进行评价。由图2可知:优化后的爆破效果比较可观,达到了预期要求。根底由原来的1.2m降至0.3m,有时甚至没有,大大提高了炮孔利用率,提高了落矿量。

3.4 技术经济指标对比

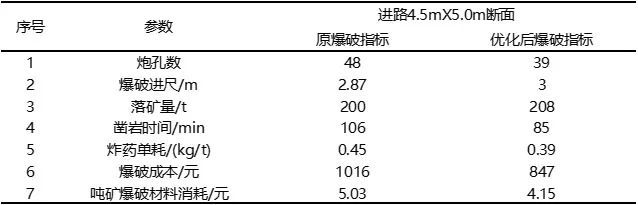

根据井下凿岩爆破跟班标定的数据,与矿山同期井下生产进尺情况,结合井下相关生产资料,统计凿岩爆破优化参数技术经济指标,结果见表4。

由表4可知:凿岩爆破参数优化后取得了良好的技术经济指标,炮孔减少了9个,凿岩时间节省了21min,凿岩效率提高了19.8%;爆破进尺均在3.00m左右,炮孔利用率在90%以上;炸药单耗减少了0.06kg/t,减少了13%;吨矿爆破材料消耗减少了0.88元,按年矿石产量120万t计算,预计每年可减少爆破材料消耗成本100万元以上。

4 结论

1)结合锦丰金矿矿体赋存条件及开采技术条件,通过凿岩爆破参数优化试验,获得了适合锦丰金矿矿体回采的凿岩爆破参数,解决了炮孔数量多,装药量大,根底存矿等问题,大大增加了爆破落矿量,提高了生产效率,节约了爆破成本。

2)采用大空孔直线掏槽方式,为后续炮孔破岩提供良好的爆破条件,减小了岩石的夹制作用,掏槽孔略深,掏槽孔爆破后起到很好的抛渣作用,掏槽效果良好。

3)周边孔根据岩性和层理结构情况布置,平行层理面时炮孔布置稀疏,垂直层理面时炮孔较密,控制装药量,保证巷道轮廓平整光滑。

4)底孔清水困难,故装大乳化炸药,用炮棍透入孔底,最后起爆,起到抛渣作用。

5)凿岩爆破优化参数,在锦丰金矿井下生产中的应用是可行的,具有可操作性。