长大隧道工程中全液压电脑导向三臂凿岩台车应用研究

引言

本文以甘肃省某隧道段为工程背景,结合工程所处位置地质情况,探究全液压电脑导向三臂凿岩台车的主要施工应用,以期为类似工程提供参考。

1 工程概况

某隧道工程位于甘肃省某县,隧道呈东南走向,起始里程DK95+920,终点里程DK114+146.15,全长18266.15m,属于大长隧道。本隧道施工段主要涉及隧道主体施工、防护门施工、通风施工项目以及洞室防护门以内的箱变基础、隧道内无砟道床铺设、站后预留工程及相关大型临时工程等,隧道进口端施工主要采用全液压电脑导向三笔凿岩台车钻爆施工技术。结合本工程施工主要涉及的勘探区域位置,依据现场勘探结果,了解该隧道地层条件复杂,按时代划分由新到老分别包括第四系、第三系、二叠系、石炭系地层。

2 全液压电脑导向三臂凿岩台车施工应用

2.1 三臂凿岩台车工作原理

三臂凿岩台车采用了全电脑导向系统,通过内置电脑系统自主设计施工图纸,拟定施工方案,仅需将围岩等级、岩层力学性质及钻爆参数等输入台车电脑系统,即可自动计算钻孔位置,确定钻孔尺寸大小,在评估现场情况且符合施工要求后进行钻爆施工,电脑端可自动控制三臂工作,配以人工操作形式,结合钻爆设计图纸确定好钻孔角度后进行钻爆施工。结合本工程实际情况,先选取隧道两处隧道作业面进行机械化大断面实验施工,各作业面配置2台三笔凿岩台车及相关设备,进行隧道正洞施工。综合新奥法施工原理,考虑到隧道施工初期支护与围岩的共同作用力以及开挖前期地质素描及雷达探测情况,确定正线隧道的开挖方式,本工程针对Ⅲ级、Ⅳ级、Ⅴ级围岩分级,确定采用全断面施工法形式,同时针对特殊地段围岩需结合现场实际情况进行针对性处理。

2.2 配套机械设备

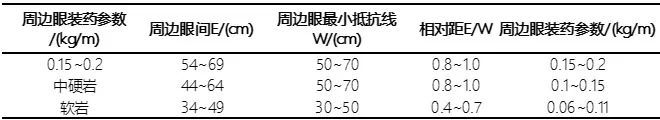

三套凿岩台车施工过程中,需配合挖掘机、装载机、推土机、湿喷机械手、混凝土运输车、出渣车等设备施工,共同组成隧道开挖过程的钻爆、装运、喷锚支护等各项工序于一体的高度机械化作业流程,这些设备密切配合对提升整体施工质量与施工效率具有重要意义。首先在钻爆作业线方面,多功能合架设备配合凿岩台车使用,利于辅助风钻钻孔,实施光面爆破,但爆破参数输入需结合前期爆破试验获取的爆破数据确定,如表1所示。其次在装运作业线方面,主要涉及装载机设备,本工程采用侧卸式装载机进行装渣作业,并配以挖掘机辅助装渣,最后由出渣车将渣料统一运输至指定地点。最后在喷锚支护作业面方面,主要涉及凿岩台车、风钻机、锚杆钻注一体机、钢拱架拼装机等设备,超前支护施工需使用凿岩台车配合风钻施工,锚杆钻柱一体机与钢拱架拼装机主要配合进行锚杆与拱架的安装,然后再使用湿喷机械手湿喷混凝土。

2.3 施工时间及延期量估算

结合工程整体施工流程,估算三臂凿岩台车完成以上施工工序所需时间,具体计算过程如下:

式中,i为施工流程项目;ti为i工序项目的总加工时间;wi为i工序项目的总排队等候时间;Fi1为i工序项目在凿岩台车施工的流程时间;Di为i工序项目在凿岩台车施工的延期量。综合上述公式最终得出,若估算延误量Di>0则说明工期出现延误,反之则可以保证在规定工期内完成施工。

2.4 施工工艺

本工程为大长隧道工程,以三臂凿岩台车钻爆全断面法施工为主,主要过程如下。(1)施工准备。施工前先检查凿岩台车及台架是否可以正常使用,摆放位置是否准确等,然后检查风水管路情况,确保风水管路安装牢固,再检查钻爆施工及所需机械设备的零部件是否齐全,如钻头、钻杆、扳手等,缺一不可,最后检查有没有充足的备用材料及相关部件。检查完成并通过后,由工程部将掌子面地质检测报告及素描图提交给现场值班人员,供施工参考。(2)测量放样。开钻之前先由施工班长仔细校对工程部下发的钻爆设计施工图纸,按照图纸标注要求将每台凿岩台车放置到位,在现场标注好钻孔顺序及钻孔范围,确定好后勿立即施工,需进一步测量,确定开挖断面中线、水平线及断面的详细轮廓,标注好炮眼位置,最后经过一轮施工前检查,检查合格后进行开钻施工。实际施工过程中,受现场实际条件限制,存在各种不确定因素,如开挖面凹凸较大,面对这种情况,需结合现场状况适当调整炮眼深度与装药量,尽可能保证除掏槽眼外的其他炮眼均处于同一垂直面。(3)钻进施工。整个钻进施工过程分为多个阶段,依次为挂口、钻进拨钎、装药、爆破、出渣。挂口施工时需结合爆破设计要求及隧道施工现场的中线水平,确定好开口位置,检查开口位置周围有无浮石等杂物,若有,则需要去除浮石,继续调整钻孔角度,这一过程中注意观察钻杆与开口处岩面位置,使之保持垂直状态。钻进施工阶段需充分借助支架作用,同时为防止钻进过程中周围岩层掉落过多石渣,需加快钻进速度。钻进中需注意以下几点:确保钎子与支架始终保持在同一垂直面,保证钻机钻进过程的稳定性;稳定控制钻杆钻进速度,使之始终在钻眼的中心位置向前钻进;现场指挥人员要站在钻机侧后方,确保钻进过程中人员的安全性。当钻孔满足设计深度后,停止钻进进行拨钎转移,若当前所处岩层位置整体性与稳定性均较好,则可停水拨杆。若所处位置岩层碎石较多,整体性较差,钻机需带风转动拨钎。钻研完毕后装药,结合装药布置图要求检查炮眼是否符合要求,若不符合需重新钻研,检查合格后方可进入装药程序,装药前需注意使用高压风将炮眼内的泥浆等吹干净,装好药后使用炮泥封堵炮眼。最后进行爆破施工,装药结束后进行网路接线准备起爆,这一过程中需进一步加强对装药情况及起爆联网的监控,严格按照爆破设计流程执行起爆。(4)三臂凿岩台车退场。钻爆施工结束后清退现场机械设备,三臂凿岩台车可退场,注意退场前先切断电源及水源,边撤退边将现场的电缆、水管等材料整理收纳好,待凿岩台车退出至规定位置后进行维护保养,延长凿岩台车使用寿命。

3 凿岩台车施工效果评价

3.1 施工进度控制有效

三臂凿岩台车施工全过程主要包括施工准备、钻孔、装药、爆破、出渣等,通过追踪本工程现场施工情况,记录每一项施工阶段的施工时间,得出三臂凿岩台车的平均作业时间,全液压电脑导向三臂凿岩台车实际平均爆破进尺为3.7m,高于资料显示的传统人工爆破平均进尺(3.0m),由此可见,全液压电脑导向三臂凿岩台车在长大隧道开挖方面具有一定优势,施工速度相比于人工爆破施工更快,有利于保证施工进度。

3.2 施工精度控制有效

长大隧道钻进施工中,对钻进精度与准度要求较高,且不允许出现负的施工误差。工程施工结束后,使用天宝S6全站仪对隧道爆破施工结果进行全方位断面扫描,并对Ⅲ级、Ⅳ级、Ⅴ级围岩超挖、欠挖数据进行统计。实际施工中,为最大化提升爆破精度,可针对围岩等级,适当调整爆破参数,促进整体施工质量的提升。

4 结论

通过对甘肃省某长大隧道工程的爆破施工研究,分析了全液压电脑导向三臂凿岩台车的施工情况,得出了如下结论。(1)三臂凿岩台车在长大隧道施工中,尤其是大断面硬岩开挖过程中,具有明显优势,台车单次平均进尺接近4m,利于最大化发挥台车钻进优势,提高整体钻进施工效率,且爆破后隧道内整体成型状况极佳。(2)与传统人工手持风钻钻孔方式相比,全液压电脑导向三臂凿岩台车爆破施工稳定性较好、精确度较高,对不同围岩等级状态下的超挖、欠挖精度控制良好,利于提升长大隧道施工整体质量。(3)从整体施工状况来看,使用全液压电脑导向三臂凿岩台车真正实现了机械化施工,相比于人工钻进施工,速度达到了质的提升,在保证施工质量的基础上保证了施工进度,大大降低了工程延期问题出现概率。