YGZ90型凿岩机钎尾套失效分析及工艺改进

1 前言

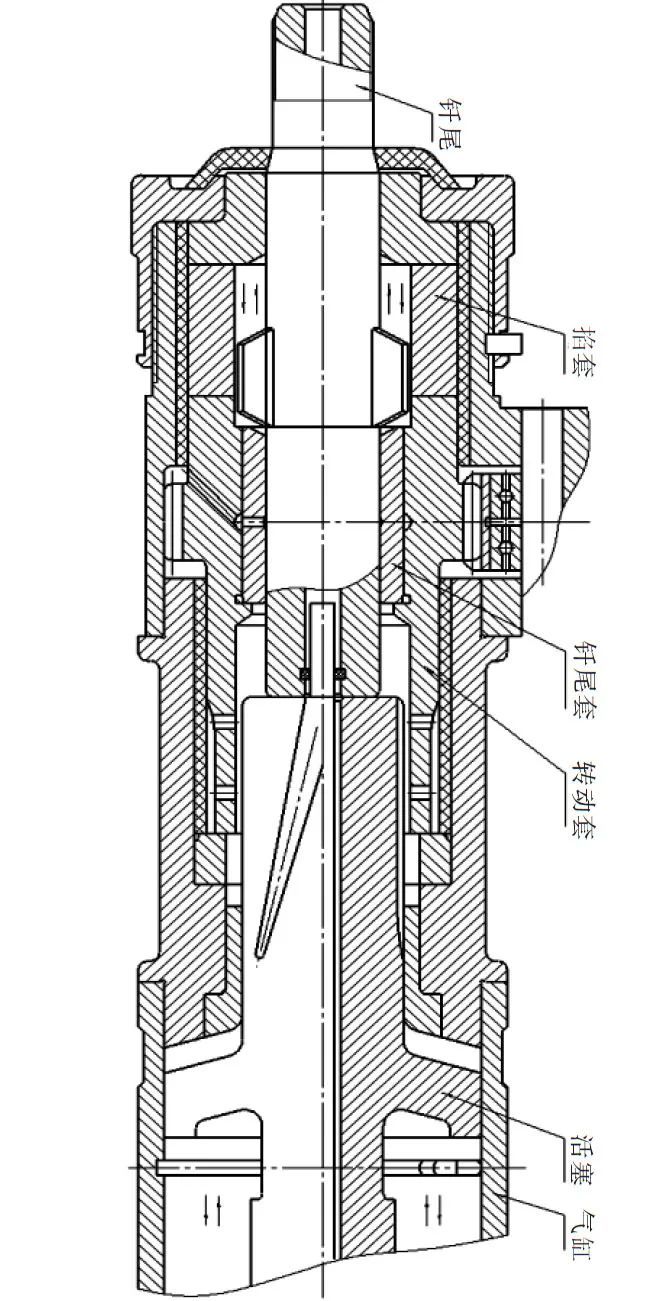

YGZ90型导轨式凿岩机是我公司新研发生产的独立回转凿岩机系列产品之一,它以压缩空气为动力,属中深孔凿岩设备,主要用于井下矿山钻凿中深炮孔以及类似的钻孔作业中,扭矩较大,工作安全可靠,在节理发育、裂隙、溶洞较多的岩层中作业不易卡钎。YGZ90凿岩机采用了冲击与回转各自独立的结构(见图1),冲击能与回转转速的大小可根据矿岩条件分别调节,回转部分采用齿轮式气动马达驱动,经两级正齿减速带动钎杆回转,冲击部分采用活塞往复运动做功。

钎尾套是承担钎尾导向和定位的关键零件,主要受钎尾的冲击载荷。近期,用户反应使用过程中钎尾套不耐磨损,甚至有开裂现象,本文针对用户返回的钎尾套失效件展开失效分析及热处理工艺改进。

2 零件设计要求及失效件情况

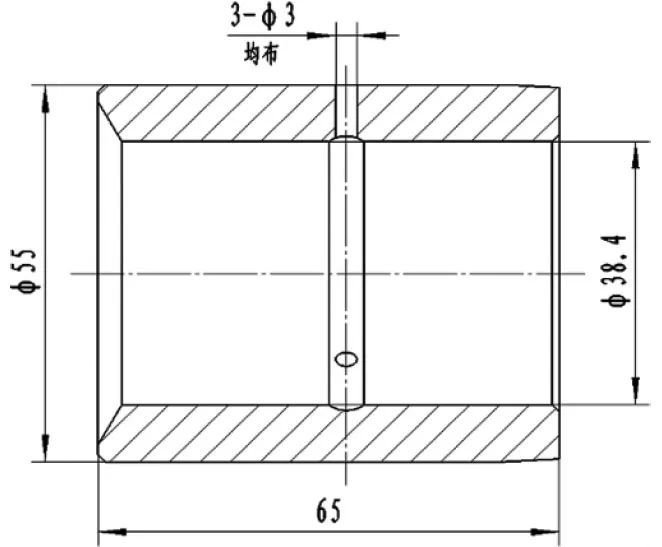

钎尾套材质为20Cr,有效硬化层深度(CHD)为0.8~1.1mm,表面硬度为58~63HRC。钎尾套见图2,钎尾套的外形图及失效件见图3,端面处严重磨损,材料开裂剥落。

3 理化性能检验

3.1 材质

失效件在DK77系列电火花数控线切割机上截取检测试样,采用化学分析法检测材质,金属成份见表1。

3.2 硬度

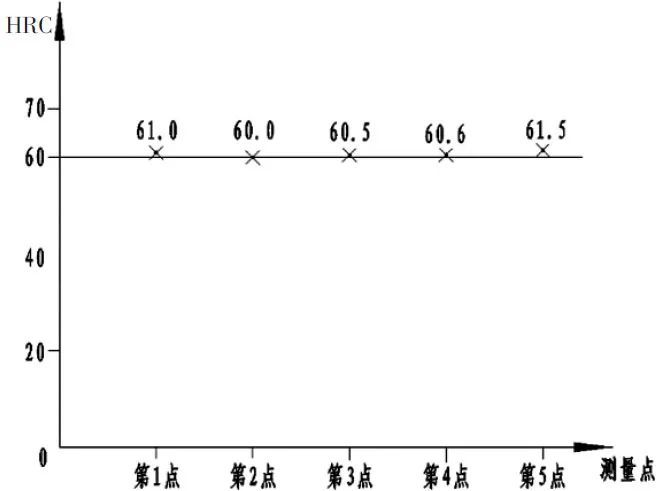

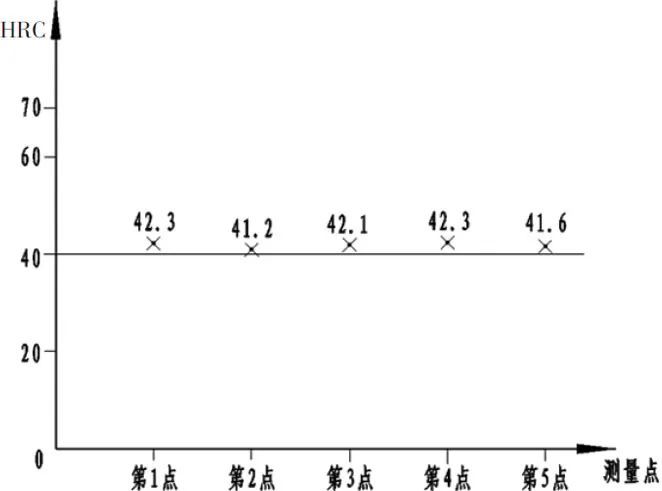

线切割截取试样,经磨平、抛光,依据GB/T230.1-2018《金属材料洛氏硬度试验第一部分:试验方法》在HRS-150型数显洛氏硬度计上分别检测表面及心部硬度各五个点,检测结果见图4、图5。

3.3 有效硬化层深度

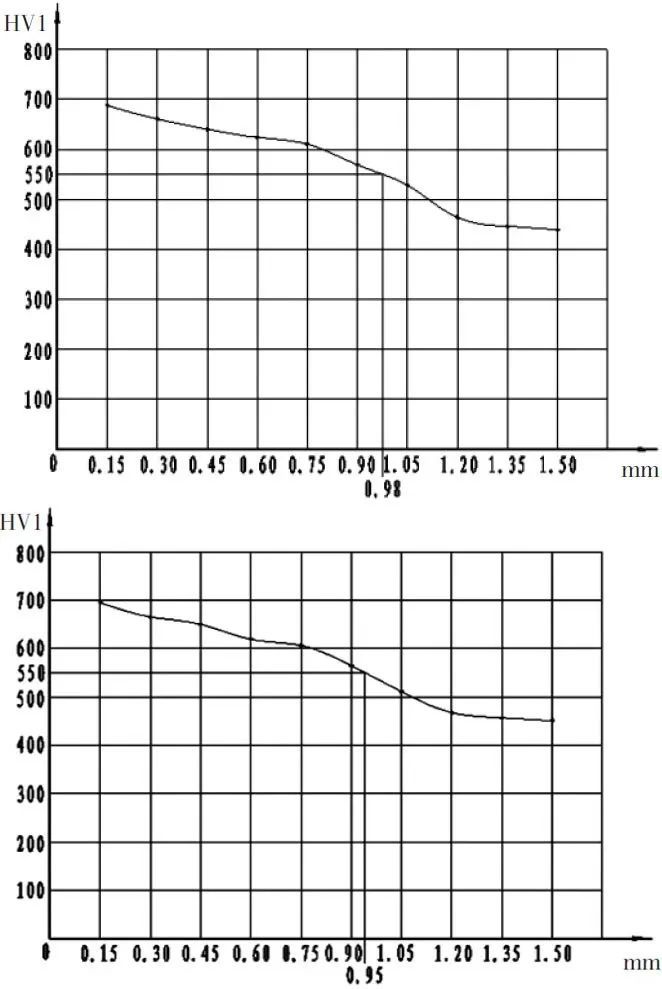

根据GB/T9450-2005《钢件渗碳淬火硬化层深度的测定和校核》中的规定,理论上是从零件表面到维氏硬度为550HV1处的垂直距离,这个结果为有效硬化层深度。试样在HVS-1000A型数显显微硬度计上检测,两条硬化层深度曲线,一条CHD=0.98mm,另一条CHD=0.95mm,见图6。

3.4 金相组织

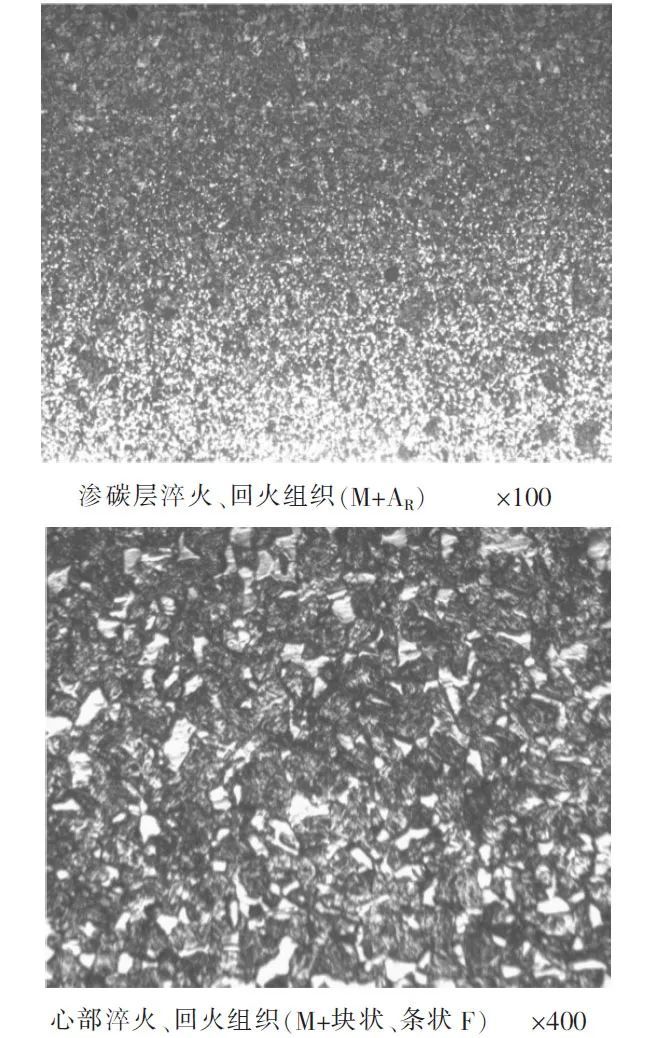

试样在P-1型抛光机上磨平、金相砂纸打磨、P-2型金相试样抛光机上抛光,再经过4%的硝酸酒精腐蚀制作成金相试样,最后在XJL-02A型立式金相显微镜上观察金相组织,见图7。

3.5 检测结论

通过对YGZ90凿岩机钎尾套失效件的材质、硬度、有效硬化层深度和金相组织检测,钎尾套材质为20Cr、表面硬度为60~61.5HRC,心部硬度为41.2~42.3HRC、有效硬化层深度CHD=0.965mm,渗碳层、心部淬火、回火组织未发现异常。

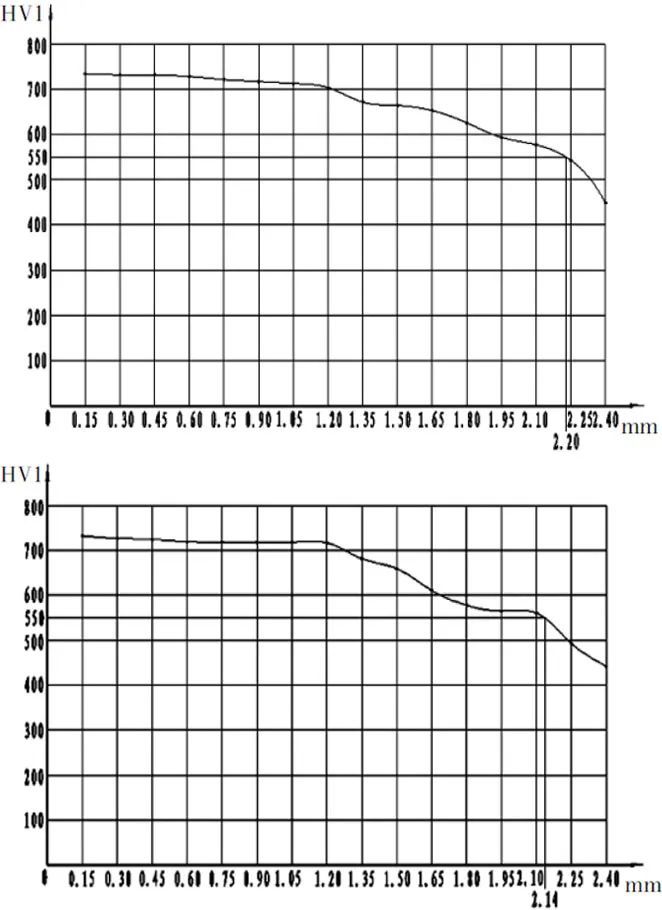

4 分析及热处理工艺改进

由图1可知,活塞往返运动,钎尾受活塞冲击的同时做往返运动,此时钎尾套受钎尾冲击载荷。从图3中看到,钎尾套受钎尾冲击产生严重磨损,钎尾套发生开裂、掉块现象而早期报废。主要原因为渗碳层深度较浅,有效硬化层深度不足。因此,根据对渗碳件的接触疲劳寿命和有效硬化层的研究,改进热处理工艺参数(渗碳时间:强渗从3.5h增加到13h,扩散从2.5h增加到9h),使其有效硬化层深度为2.0~2.4mm,表面和心部硬度保持不变。经渗碳淬火处理后,检测钎尾套有效硬化层深度:一条CHD=2.20mm,另一条CHD=2.14mm,平均CHD=2.17mm(见图8),用户使用后反应良好,解决了钎尾套发生早期报废的问题。

5 结束语

改进热处理工艺后,钎尾套有效硬化层深度增加到2.0~2.4mm,有效地解决了钎尾套使用时发生严重磨损及开裂而引起的早期报废问题。