20CrNi3液压凿岩机钎尾断裂失效分析

液压凿岩机连同推进器安装在凿岩台车特制的钻臂上,实现了钻孔技术的机械化和自动化,将施工作业人员从条件恶劣及劳动繁重的凿岩工作中解放出来,提高了工作效率,减少了污染。钎尾是液压凿岩机的重要损耗件,在凿岩机施加的高频率、高冲击力的拉压、弯曲和扭转循环应力作用下破碎岩体,承受着巨大的冲击载荷和来自磨料的剧烈磨损,同时还要经受岩石、岩粉和矿水等工作介质的腐蚀作用。钎尾使用过程中经常在螺纹根部或螺纹处出现断裂,有时也会出现端面“炸顶”失效或螺纹磨损失效。

某供应商生产的20CrNi3钎尾,其热处理工艺为渗碳、淬火和低温回火处理,技术要求为表面硬度不低于60HRC,心部硬度不低于40HRC。20CrNi3为典型渗碳钢,主要用作齿锥、齿轮和齿轮轴等承受重载、磨损、冲击和复杂应力的零件。部分学者还对同类型渗碳钢20Cr2Ni4A、20CrNi2Mo和18CrNiMo7-6等材料的渗碳工艺和性能进行了研究,同时还对低碳合金钢渗碳淬火质量制定了EP-MA评价体系。该钎尾在凿岩300m后出现断裂,与传统钎尾的断裂方式不同,该钎尾断裂出现在光滑段。本文通过对20CrNi3钎尾断口宏观及微观形貌、材料化学成分、硬度、冲击性能、夹杂物和金相组织进行检验,分析了钎尾的断裂原因,为进一步优化钎尾的热处理工艺,提高钎尾的工作寿命提供理论依据。

1 试验过程与结果

1.1 断口宏观形貌观察

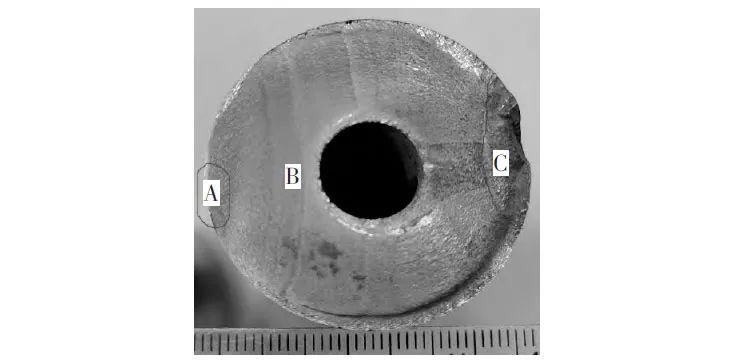

图1为凿岩机用20CrNi3钎尾断裂位置。从图1中可以看出,钎尾右端椭圆形区域为断裂位置,断裂出现在中间光滑部位,钎尾表面较光亮,无明显的摩擦和腐蚀痕迹,可以观察到外表面的加工痕迹(光亮部位)和表面处理的深色区域。图2为20CrNi3钎尾断口宏观形貌。从图1和图2中可以看出,断口与钎尾轴线垂直,断口无明显塑性变形,为宏观脆性断裂。断口明显分为三个区域:右方起伏较大的C区域,中间存在明显条纹的B区域,左方条纹弧线中心A区域。C区域表面较粗糙,起伏较大,为最后的瞬断区;B区域较平整,存在明显的疲劳条纹,为裂纹疲劳扩展区;A区域为B区域疲劳条纹弧线的中心,是断口的裂纹源区,该区域较为平整,可见细密的放射线。

1.2 断口微观形貌观察

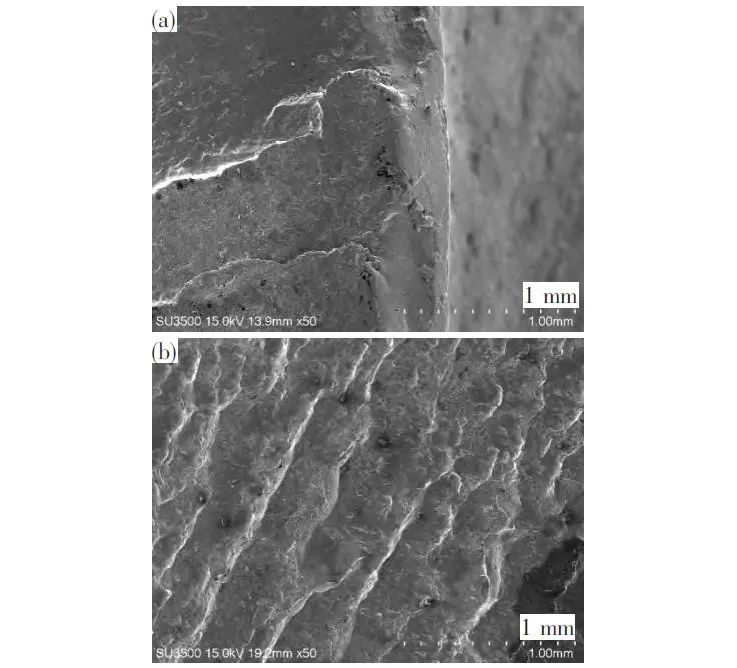

采用扫描电子显微镜对钎尾断口裂纹源区及扩展区的形貌特征进行观察,钎尾裂纹源区和扩展区的SEM形貌如图3所示。从图3中可以看出,钎尾断口裂纹源区台阶处有大量塑性变形,已观察不到原始断口的形貌特征,见图3(a);裂纹扩展区可观察到裂纹扩展留下的条纹,同时由于断口相互挤压,表面也产生了塑性变形,尤其是条纹凸出区域的变形更加严重,见图3(b)。

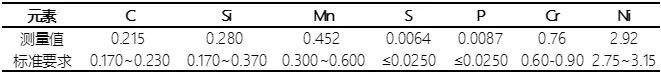

1.3 化学成分分析

利用光谱仪对20CrNi3钎尾化学成分进行测试分析,测试结果见表1。由表1可知,钎尾材料满足标准GB/T3077-2015《合金结构钢》中20CrNi3钢的成分要求。

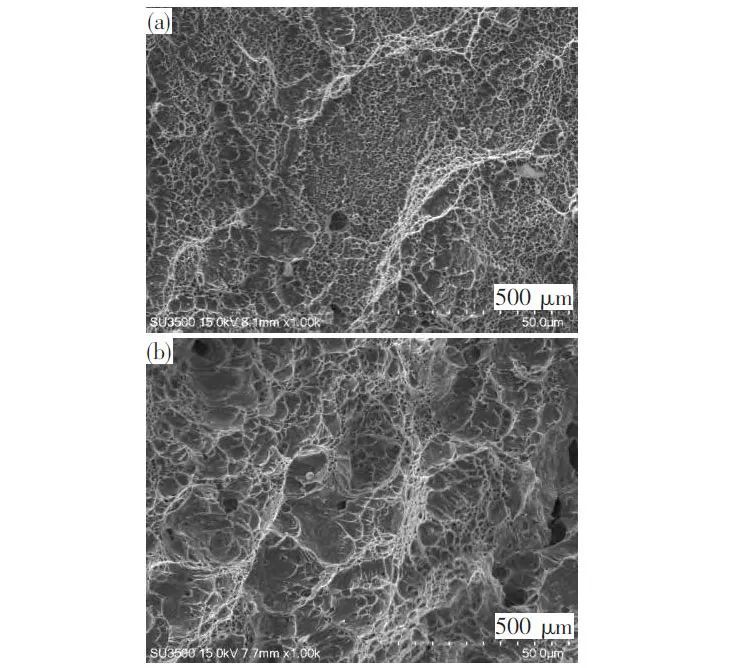

1.4 冲击性能测试

在钎尾内部沿轴线方向取样,按标准GB/T229-2020要求进行冲击性能测试,钎尾材料KU₂值为86.3J,满足标准GB/T3077-2015要求的≥78J。图4为钎尾冲击断口缺口附近区域和远离缺口区域的形貌。从图4中可以看出,钎尾冲击断口为细小密集的微孔聚集性断裂,说明材料具有良好的塑韧性。

1.5 硬度测试

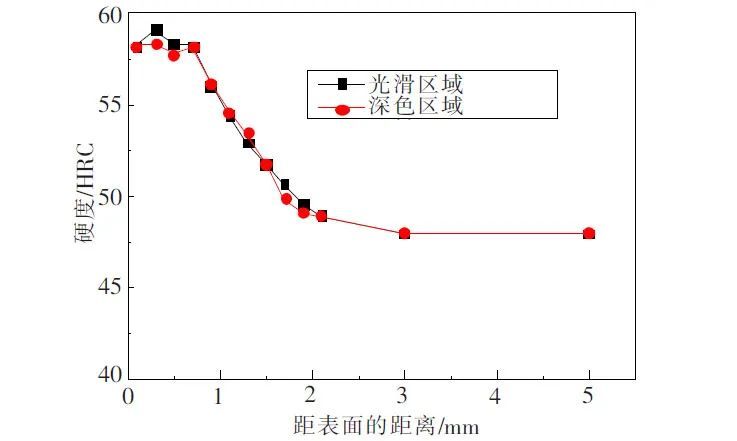

图5为钎尾光滑区域和深色区域表面硬度梯度曲线。从图5中可以看出,钎尾表面存在一定厚度的硬化层,表面硬度约60HRC,心部硬度约40HRC,硬化层厚度约1.5mm。

1.6 夹杂物及金相组织分析

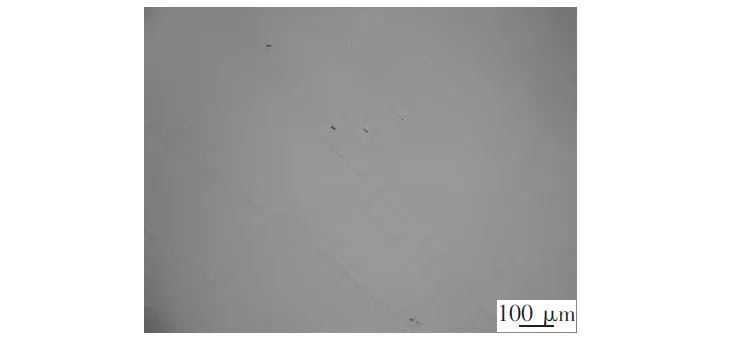

采用光学显微镜观察钎尾材料夹杂物情况,如图6所示。根据标准GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,钎尾非金属夹杂物可评为:A0,B0,C0,D0.5,DS0.5。

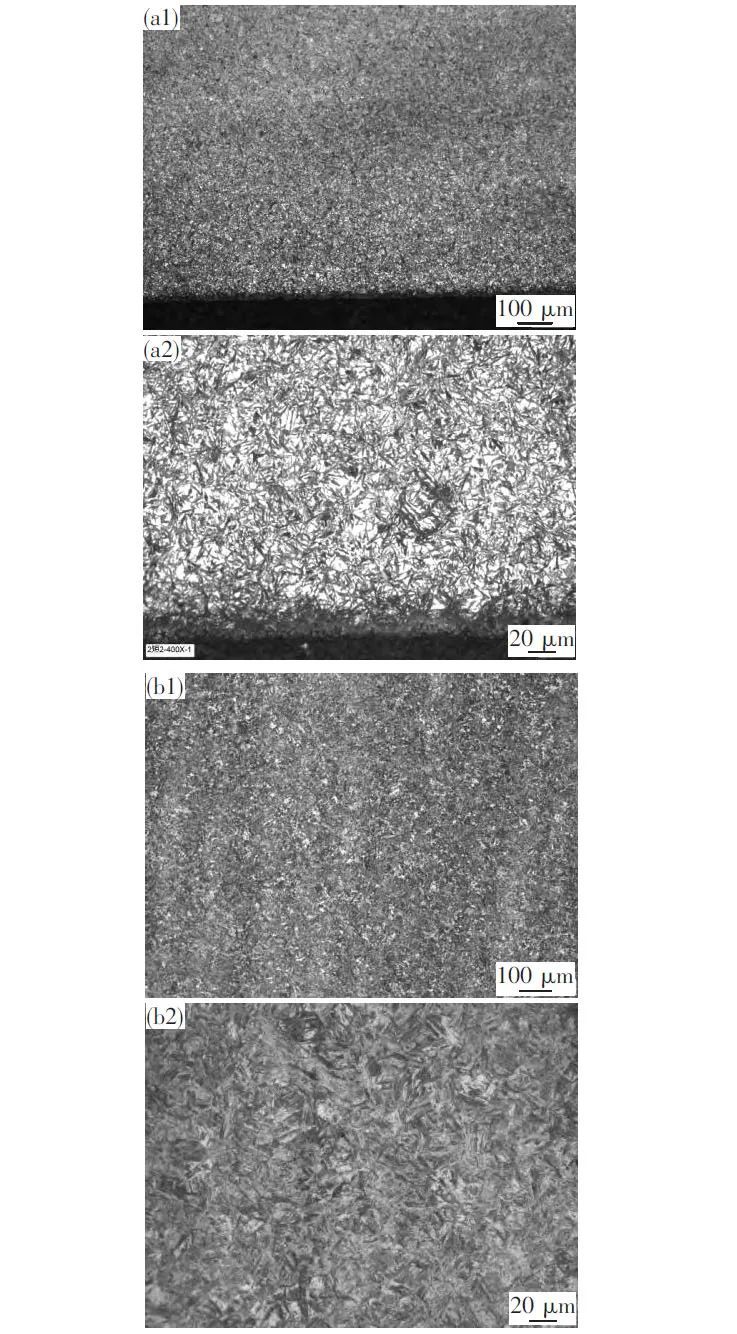

图7(a)为钎尾外表面显微组织,其组织为渗碳、淬火和低温回火后的回火马氏体+碳化物+残余奥氏体。钎尾外表面存在一定厚度的内氧化层,内氧化层为呈片状的高碳马氏体。图7(b)为钎尾基体显微组织,其组织为回火马氏体+铁素体。

2 结果分析

20CrNi3钢为高强度合金渗碳钢,其淬透性好、心部硬度高且韧性好,渗碳、淬火和低温回火处理后,该材料具有良好的表面耐磨性和韧性。由测试结果可知,钎尾材料化学成分和心部性能均满足标准要求。表面渗碳层残余奥氏体含量较高,主要是由于淬火温度过高,高温下渗碳层形成的奥氏体含碳量较高(未溶碳化物较少),淬火时形成片状高碳马氏体+残余奥氏体+碳化物;低温回火后转变为回火马氏体+残余奥氏体+碳化物;渗碳后钎尾含碳量从表面向心部逐渐降低,残余奥氏体含量也逐渐降低。钎尾光滑部位表面需要进行磨削加工,表层的高碳马氏体+残余奥氏体+碳化物层被磨削掉一部分,同时残余奥氏体在磨削热的作用下进一步发生马氏体转变,因此钎尾光滑部位表面的显微组织为回火马氏体+少量残余奥氏体+碳化物+马氏体(磨削过程中残余奥氏体转变形成)。残余奥氏体转变形成的马氏体,由于存在较大的残余应力和相变不稳定性,脆性较大。若机加工后表面较粗糙或磨削过程中产生的磨削残余应力未消除,将影响钎尾的抗疲劳性能,导致钎尾在使用过程中出现疲劳断裂。

3 结论及建议

1)20CrNi3钎尾断裂为疲劳断裂,淬火温度过高是导致20CrNi3钎尾疲劳断裂的主要原因。

2)建议适当降低淬火温度或淬火后进行深冷处理来提高钎尾性能。

3)磨削加工后,建议进行低温去应力退火处理,消除磨削残余应力,稳定磨削过程中形成的马氏体,从而提高20CrNi3钎尾的性能。

4)建议制定严格的渗碳层验收标准,除渗碳层厚度和硬度要求外,增加渗碳层显微组织要求。