我国隧道凿岩设备的应用与发展

1 概述

在隧道掘进施工中,主要采用的施工方法是钻爆法和掘进机法。钻爆法施工具有经济、高效及对地质适应能力强等优势,故至今仍是我国隧道掘进施工中最常用的施工方法之一。目前,国内钻爆法施工主要是在多功能台架上配备多台支腿式气动凿岩机进行钻孔。采用气动凿岩机施工具有设备操作简单、成本低且易维修等优势。然而,采用气动凿岩机钻孔时掌子面配置作业人员多(一般为13~20人),安全隐患极大,显然已不能适应相应政策及社会发展的需求。同时,气动凿岩机能量利用率低,与国家提倡节能减排政策不符。隧道掘进钻孔作业除了可采用气动凿岩机外,也可采用液压凿岩机。同气动凿岩机相比,液压凿岩机具有工作效率高、钻进速度快、噪音低、污染小及动力消耗小等优势。液压凿岩机以凿岩台车为载体已在欧美、日本等发达国家的隧道施工中普遍应用,且多以现代化的全智能电脑台车进行隧道掘进施工,但其在国内并未全面推广。雷升祥等分析了液压凿岩台车“爱之不易,弃之可惜”的原因,主要有设备费用开支大、超挖量大、投入产出比不平衡等,并指出其应用的关键在于管理。本文在分析国内隧道凿岩技术发展及应用的基础上,对液压凿岩技术在国内未全面推广的原因,以及如何研制推广适用于国内隧道施工实际的液压凿岩台车提出了自己的观点。

2 国内隧道凿岩设备的发展

2.1 国内隧道凿岩设备的技术发展

自上世纪50年代以来,我国隧道凿岩技术的发展大约经历了风动凿岩技术(主导)—液压凿岩技术(主导)—风动凿岩技术(主导)的发展历程。

上世纪50年代前,国内隧道开挖以人力开挖为主。进入50年代后,国内隧道开挖逐渐进入了以无支腿、干式作业的风动凿岩机为主的小型机械化开挖时代,特别是在50年代后期出现了湿式凿岩设备,大大改善了洞内作业环境,并在一定程度上提高了作业效率。

60年代至70年代国内隧道施工普遍使用了气腿式凿岩设备,大大提高了钻孔凿岩技术的机械化程度。前期具有代表性的产品主要有00-30型、01-45型、01-38型等,但种类较少。进入70年代后,国内气动凿岩设备的种类逐渐增多,发展出了YT-23、YT-24、YT-26、YT-28型等产品。

80年代后,我国有计划地先后从液压凿岩技术发展较早、较成功的北欧国家(如瑞典、芬兰、瑞士等)引进了包括凿岩台车在内等一大批施工机械。其中,凿岩台车有两臂、三臂、四臂以及门架式、电脑式等,大大提高了国内隧道机械化施工水平。铁路隧道最具代表性的为横广复线大瑶山隧道,引进了阿特拉斯TH286-2型四臂液压凿岩台车,同时装运碴设备、初期支护设备同样为进口先进设备;公路隧道如浙江宁台温高速公路黄土岭隧道采用了SUPER316G—BEVER三臂电脑凿岩台车。与此同时,由中南矿冶学院与长沙矿冶研究院联合开发的国产凿岩设备CGJ2Y型液压凿岩钻车和YYG80型液压凿岩台车也成功通过了国家鉴定;由当时铁科院西南研究所(现中铁西南科学研究院)与中铁二局共同研制的CGJ15-3液压操纵气动凿岩台车也通过了部级鉴定���可以说,该时期实现了我国隧道机械化施工水平的突飞猛进。

进入90年代后期,由于前期进口设备逐渐老化,维护保养成本剧增,购置新设备成本较大,加上国内巨大的人口红利,价格实惠、使用灵活简便的国产风动凿岩设备得到了施工单位的青睐。至此国内隧道施工逐渐回到了以风动凿岩设备为主导的时代,并持续至今。近年来,随着国内装备制造技术的发展,国产凿岩台车技术逐渐成熟,进口设备也开始降价,加之国家大力倡导提高隧道施工机械化水平,液压凿岩设备应用逐渐广泛,但仍以进口设备为主。总体而言,气动凿岩设备仍是目前国内隧道施工的主流凿岩设备。

2.2 国内主要凿岩设备

(1)气动凿岩设备

国内隧道掘进钻孔作业常用的气动凿岩机有7655型凿岩机及YT-26、YT-27、YT-28型凿岩机等,生产厂家众多,有天水风动机械有限责任公司、济宁圣都风动工具有限公司、香河中瑞风动机械厂、香河县康泰机械制造有限公司、浙江衢州煤矿机械总厂有限公司等。

(2)液压凿岩设备

1980年我国第一台用于生产的YYG80液压凿岩机的研制成功,拉开了国内研制液压凿岩机的序幕。国产液压凿岩机和全液压凿岩钻车在引进消化、吸收和创新的基础上,已经过近30年的技术积累和市场竞争。目前,莲花山HYD系列凿岩机及乐清采矿机械厂的YYT系列凿岩机在国内市场得到了一定的推广应用。中国地质大学生产的DZ系列产品,已经稳定地达到硬岩进尺6000m不拆机的国际先进水平,并且已经形成比较完整的产品系列。凿岩台车方面,国内有相当一部分厂家已经研制出了全液压凿岩台车,如大型台车有徐工集团TZ3型三臂凿岩台车、新筑股份XZY03型三臂凿岩台车、中铁科学研究院CL102型两臂凿岩台车等;小型台车有江西鑫通DW2-45型两臂凿岩台车、江西拓山DF20-2BD型两臂凿岩台车、襄阳亚舟YZ20-2BD型两臂凿岩台车等。此外,中国铁建重工集团有限公司生产的国内首台全电脑三臂凿岩台车于2016年3月19日成功下线。

3 凿岩设备应用现状

3.1 气动凿岩技术应用分析

风动凿岩机在国内隧道掘进钻孔作业中被广泛采用,通常是由简易台架配合人工操作进行钻孔作业。为了获得准确的现场资料,特对渝黔铁路某隧道及渝万铁路某隧道风动凿岩机钻孔施工应用情况进行了实地调研。

(1)渝黔铁路某隧道

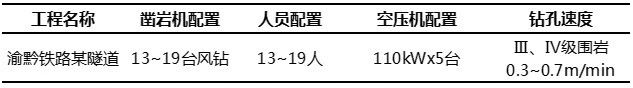

图1所示为渝黔铁路某隧道施工现场,该隧道为双线隧道,爆破孔钻孔作业一般配备风动凿岩机13~19把,钻孔时配备空压机(排气量20m³/min)5台。表1所示为渝黔铁路某隧道钻孔施工情况。

(2)渝万铁路某隧道

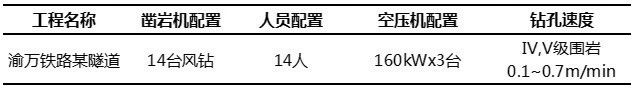

渝万铁路某隧道为单线隧道,配备风动凿岩机14把,钻孔时配备空压机(排气量27m³/min)3台。表2所示为渝万铁路某隧道钻孔施工情况。

(3)黔张常铁路某隧道

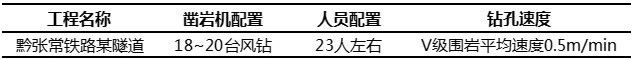

黔张常铁路(黔张常快铁)是渝长厦快速铁路的一部分,设计时速为200km/h,为客货共线的国铁Ⅰ级双线电气化快速铁路。通过对该线两座隧道(双线隧道)钻爆法施工情况的调研,获得数据如表3所示。

调研可知,采用风动凿岩机钻孔人员配置多,一般多在12人以上;效率低,钻孔速度约为0.1~0.7m/min;功率消耗大,钻孔时配备空压机功率约500~600kW。但优点是操作简单,易于维修,且设备移动灵活、独立施工、互不干扰。

3.2 液压凿岩技术应用分析

液压凿岩机主要有支腿式液压凿岩机和导轨式液压凿岩机两种。其中,导轨式液压凿岩机也称作机载式液压凿岩机。目前,国外液压凿岩机技术已成熟并得到了广泛应用,具有代表性的生产厂家有瑞典AtlasCopco、芬兰Tamrock(现属Sandvik)、法国蒙特贝及芬兰多福等。其中,进入中国市场的主要有瑞典AtlasCopco、瑞典Sandvik、法国蒙特贝和芬兰多福。

3.2.1 支腿式液压凿岩机

调研可知,由乐清采矿机械厂生产的YYT28支腿式液压凿岩机(配备YYTZ系列机组)在四川雅江两河口电站项目、温州莲花山隧道B标及温州瓯海大道上京隧道左洞等工程施工中获得了良好的效果,施工应用情况见表4。

3.2.2 导轨式液压凿岩机

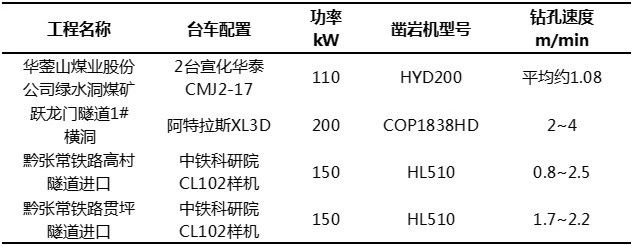

导轨式液压凿岩机是一种强有力的钻孔机具,其通常借助于凿岩台车的推进梁、钻臂等进行钻孔作业。表5所示为通过实地调研获得的宣化华泰CMJ2-17凿岩台车在华蓥山煤业股份公司绿水洞煤矿、阿特拉斯XL3D凿岩台车在跃龙门隧道1#横洞以及中铁科研院CL102轮胎自行式两臂凿岩台车样机在黔张常铁路高村隧道进口、贯坪隧道进口的施工应用情况。

3.3 技术经济性分析

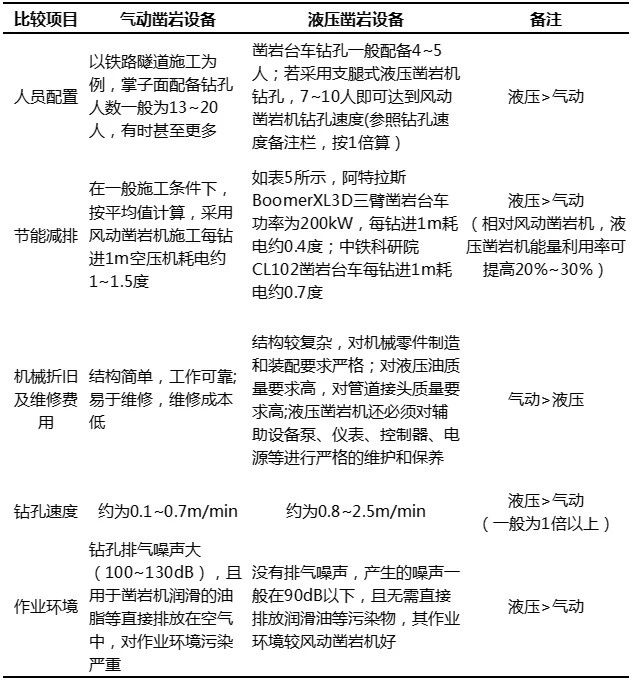

表6从人员配置、节能减排、设备折旧及维修、作业效率等方面对液压凿岩设备与气动凿岩机进行了技术经济性比较。

4 发展方向

从技术经济性来看,采用液压凿岩设备,能减少掌子面作业人数、降低对作业环境的污染、节能环保等,并且符合国家政策导向。毋庸置疑,隧道钻孔作业采用以台车为载体的液压凿岩设备是未来发展的必然趋势。但是目前,液压凿岩设备并未能在国内隧道施工中得到大力推广,并且在近几年国内人口红利逐渐消失、新生劳动力对劳动环境要求提高、国家相关部门大力推广隧道全面机械化施工等背景下,凿岩台车的全面推广应用仍显乏力。分析其原因,从表面上看,一是巨大的人口红利还未消失殆尽;二是现场管理及施工人员的观念未得到及时转变;三是国产设备可靠性不足,而进口设备不仅价格及维修保养成本高,且零配件更换周期长,影响施工进度。但是,其根本原因还在于现有设备未很好地结合国内隧道施工实际,未全面考虑国内隧道地质情况、施工方法、施工工艺和施工环境等因素。

因此,要推广应用好液压凿岩设备,必须要研制适合国内隧道施工技术的凿岩台车,应在借鉴现有设备技术的基础上,紧密结合国内隧道地质情况复杂、多为台阶法施工、进尺短等现状。例如,中铁科研院研制的CL102轮胎自行式两臂凿岩台车主要针对台阶法施工(可实现两台阶与三台阶施工),同时兼顾了全断面施工;此外,台车设计考虑了对锚杆孔、锁脚锚杆孔等的施工。通过试验证明,CL102凿岩台车满足软弱围岩隧道台阶法施工要求,具备台阶法施工能力;满足锚杆孔与锁脚锚杆孔等钻孔作业要求。但其不足之处是:凿岩台车单机整体作业工效较人工作业模式低;此外,现有铁路隧道施工组织对凿岩台车作业也有一定限制。

综上所述,对于国内凿岩台车的研制,建议结合以下几方面统筹考虑:

(1)台车研制应考虑国内隧道地质情况复杂、多种施工方法并存的现实情况。根据某工程局统计数据:2012年至2014年,在建隧道中Ⅴ级围岩占比24.6%,Ⅳ级围岩占比37.8%,Ⅲ级及以上围岩占比37.6%;全断面开挖法占比为20.9%,分步开挖法占比为79.1%。由此可以看出:台车应用的主要市场在台阶法施工环境,全断面法施工环境相对占比不大。

(2)台车研制应统筹考虑相关工序,为台车高效作业创造条件。目前两台阶、三台阶施工每循环进尺约0.6~1.2m,而一般凿岩台车不接杆钻孔深度可达4~6m左右,其快速钻孔工效无法充分体现。同时,其对锚杆孔、锁脚锚杆孔等钻孔作业的适应性又不强。因此,提高台车的适应性和多功能性,依托台车实现各钻孔工序的机械化对提高隧道凿岩台车的推广应用有事半功倍的效果。

(3)凿岩台车设计应能实现爆破孔钻孔施作全覆盖。普通凿岩台车对仰拱开挖适应性较差,常常还需要配置气动凿岩设备人工辅助作业,因此凿岩台车需要兼顾到掌子面和仰拱处钻孔要求,降低设备与人员的重复配置。

(4)合理配置凿岩台车钻臂数量,提高台车整体作业工效。凿岩台车单孔钻进速度虽然较人工快,但单台设备整体作业工效较人工多钻机作业模式(一般为13~20台)低,这也是目前大型液压凿岩台车未能在国内全面推广的重要原因。因此,合理选择钻臂数量、提高单台设备整体工效尤为重要。