凿岩钻机远程监控系统设计与应用

0 引言

国家对煤矿安全的要求不断提高,引导矿区由传统粗放型开采向精细化作业转型。凿岩钻机作为露天煤矿煤层、岩层松动爆破施工的主要钻孔设备,可操控性较强,采用电-液混合模式,其中推进梁、大臂、履带等调节位姿动作采用液控模式,换杆架、动力头、卸扣台、扶钎器等钻孔施工动作采用电液控制模式。该钻机的缺点:①钻机参数显示单一,不能反映钻机健康状态、孔位信息;②参数显示属于单机版,只能在钻机操控室查看读取,不具备远程监测查看功能;③施工孔位品质低,在钻孔过程中设计人员与施工人员没有共同信息平台,导致孔位偏差得不到及时纠正。

因此,本文基于矿区现有钻机,开发设计了一种凿岩钻机远程监控系统,实现功能:①获取钻机各项参数,如压力、温度、位移、液位、位置、转速等,保证钻机健康运行;②增加钻孔信息,如孔深、孔位、孔温、成孔速度等,代替原有人工测量,实现钻孔信息随钻测量;③具备远程同步监控,实现管理、设计、施工等相关人员在线同步沟通,提高成孔效率和质量。

1 凿岩钻机远程监控系统方案设计

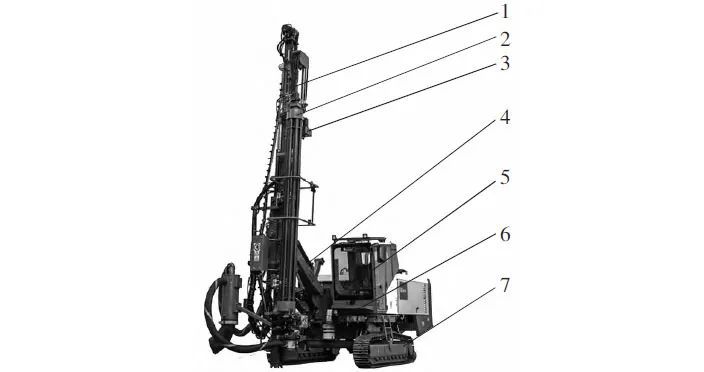

凿岩钻机结构组成如图1所示。

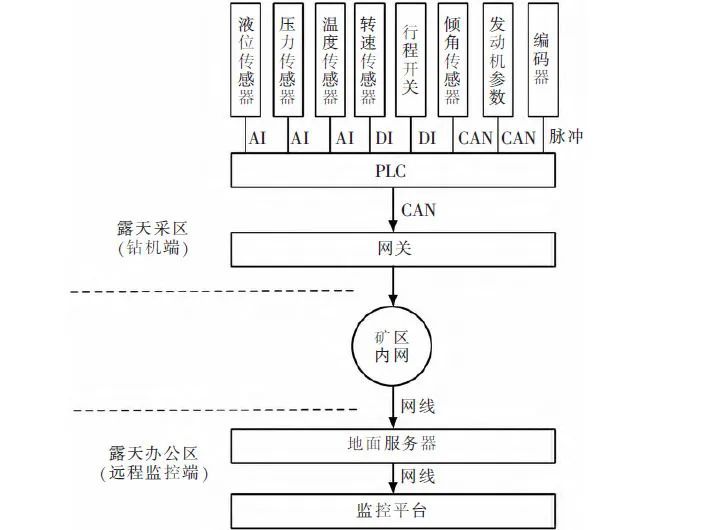

凿岩钻机远程监控系统由两部分组成,如图2所示。一部分位于露天采区(钻机端),负责钻机信息采集和发送;另一部分位于露天采区(钻机端),负责钻机信息接收和显示。露天采区和办公区通过矿区内网进行数据通信。

钻机信息采集通过液位传感器、压力传感器、温度传感器、转速传感器、行程开关、倾角传感器、编码器和读取发动机参数等方式获取,其中模拟量输入类型有3种,数字量输入有2种,总线类型有2种,脉冲类型有1种。数据经过PLC处理以CAN总线形式通过网关进入矿区内网并传到地面服务器,地面服务器通过网线与监控平台进行数据交换。

2 硬件设计

(1)数据采集

本文选用的控制器为RexrothRC12-10/30,该控制器内部有1个180MHz超现代32位三核微处理器,模拟量通道14个,数字量通道9个,脉冲通道5个,CAN总线通道4个,其中模拟电压/电流为10个通道复用,电流范围0~20mA,电压范围0~10V;温度通道4个,电阻值范围0~50kΩ,频率0~10kHz。

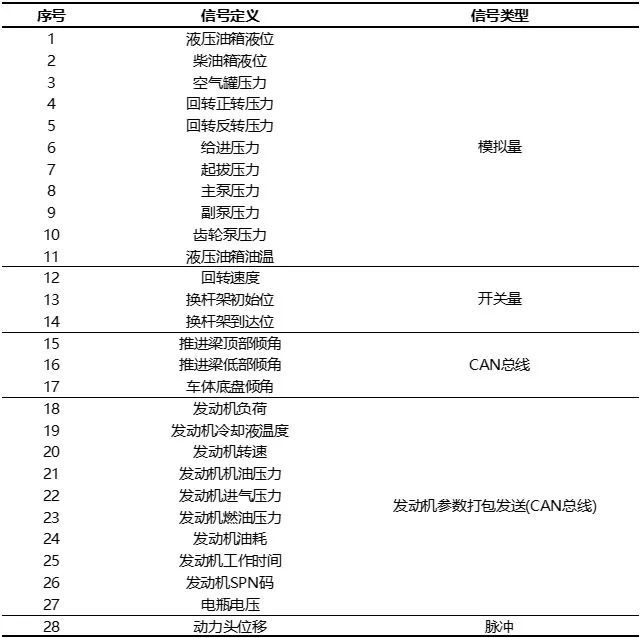

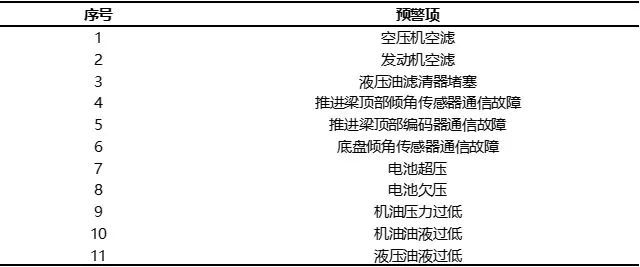

钻机数据采集共计28种信号,如表1所示,模拟量共计11路,其中序号1~10通过PLC的电压通道输入,序号11通过PLC的温度通道输入;开关量共计3路;脉冲1路;CAN总线共计4路,序号15~17信号占1路,序号18~27发动机参数占1路,PLC到CAN转232模块通信占1路,下载程序占1路。

(2)数据通信

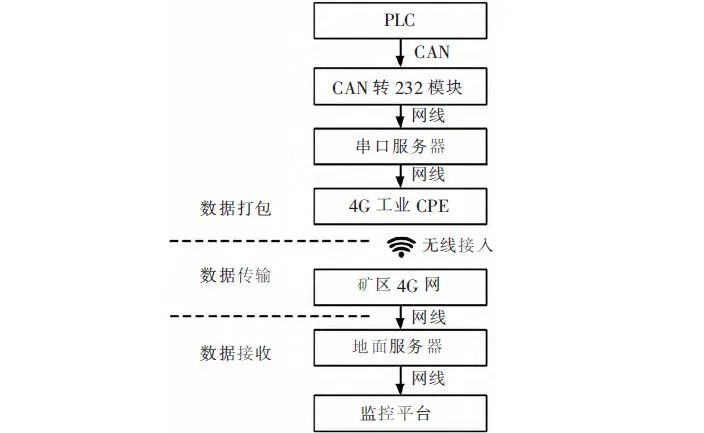

数据通信包括数据打包、数据传输和数据接收。数据打包在钻机端完成,控制器(PLC)对不同类型的输入信号进行整理和分析,以CAN形式发送。数据内容包括直接数据和分析数据,直接数据如表1所示,分析数据如表2所示。由于CAN总线不能直接接入4G网,建立数据传输架构如图3所示。首先将CAN总线经过CAN转232模块进行转换,再通过网线与串口服务器连接,串口服务器通过网线与4G工业CPE连接。串口服务器的作用是提供串口转互联网,CPE的作用是为设备提供宽带连接和无线网络。数据传输是CPE与矿区4G网通过无线连接传到地面。数据接收是矿区4G网通过网线进入地面服务器,地面服务器通过网线与监控平台进行数据交换。

3 软件设计

(1)数据处理

根据工业标准IEC61131-3,使用BODAS-design软件。BODAS控制器的编程简单、灵活,利用BODASdesign能够方便地开发并清楚地展示众多全面而复杂的应用程序。

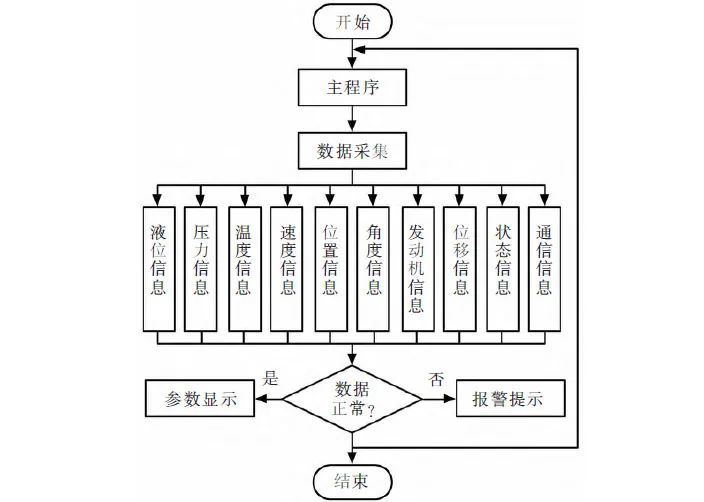

软件流程如图4所示,程序开始进行数据采集,根据外围传感器类型,控制器采集液位、压力、温度、速度、位置、角度、位移、状态、通信和发动机等信息,数据正常进行参数显示,数据异常进行报警提示。

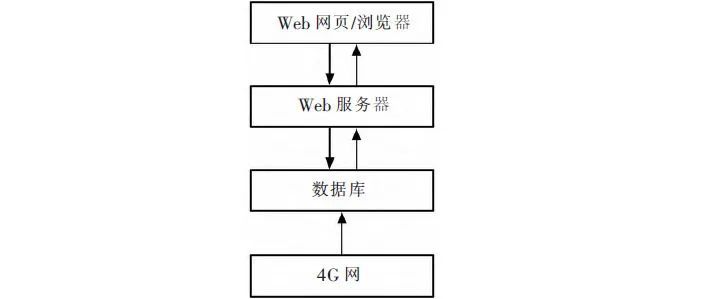

(2)监控平台

监控平台在上位机上开发,显示界面采用UI设计,软件开发采用B/S架构,如图5所示。Web网页属于交互层,用户可以通过输入网址进入监控平台,查看相关数据信息;Web服务器属于中间层,连接浏览器和数据库,从数据库读取数据响应浏览器指令;数据库属于数据层,存储网络中的数据。

4 应用情况

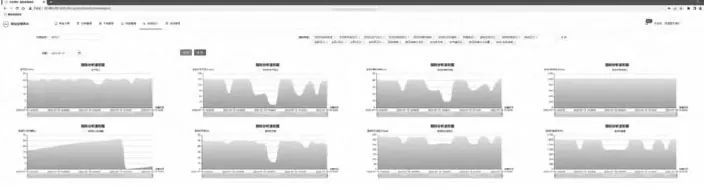

该监控系统设计开发后应用于神延西湾露天矿的钻机状态信息监控平台上,平台具有信息实时监控和数据查询功能。钻机实时监控界面如图6所示,监控平台采用大屏显示,整体布局分为3段:左边分布角度信息(推进梁前后左右角度、机身方位角和钻进孔深),中间分布钻机温度、液位和主要压力信息(正转压力、给进压力、回转速度和起拔速度),右边分布故障预警内容、钻机工作数量和次要压力信息(反转压力、起拔压力、空气压力、回转泵压、给进泵压和齿轮泵压)。钻机数据查询界面如图7所示,数据显示以文字图形为主,可以通过拖动图形底端进度条进行任何时刻的查询,数据查询包括钻机和柴油机压力、温度、速度等参数信息。

5 结语

本文通过对凿岩钻机远程监控系统的设计与应用,得出以下结果:

(1)系统设计采用分段布局,包括露天采区和露天办公区,露天采区以PLC控制为主,负责钻机信息采集和发送,露天办公区负责钻机信息接收和显示,界面采用UI设计,软件开发采用B/S架构;

(2)为了实现控制器PLC与矿区4G网之间无线远距离数据传输,硬件采用CAN转232模块、串口服务器和4G工业CPE设备进行连接,将钻机液位、压力、温度、速度、位置、角度、位移和状态等AI/DI信号进行转换并通过网络传输。