中大直径竖井钻爆法掘进凿岩设备研究及应用

1 引言

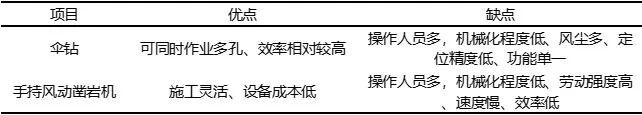

随着我国经济的蓬勃发展,促进了特长深埋铁路隧道、地铁隧道等工程的推进,作为隧道附属工程的竖井也朝着超大、超深的方向发展;竖井作为一种特殊的结构形式在这些工程建设过程中发挥着不可代替的作用,特别在工期控制、运营通风等方面具有重要意义。我国竖井具有井筒深度大、断面积大、表土层厚、水文地质条件复杂等特点,施工难度大、施工技术复杂、施工工期长。一般来说,我们将D<5m的竖井划分为小直径竖井,5m≤D≤7m的竖井划分为中直径竖井,D>7m的竖井划分为大直径竖井。目前国内外竖井的施工方法按照施工机械类型可分为钻爆法、掘进机法和反井钻机法。对于中大直径竖井,近年竖井施工机械化水平和凿井技术有了新的发展,但是在凿井技术方面钻爆法掘进在一个较长的时间仍然是主要方法。传统钻爆法掘进采用的凿岩机械有伞钻、手持风动凿岩机。其优缺点如表1所示。

鉴于中大直径竖井施工现有钻爆法掘进凿岩设备存在的问题,中国铁建重工集团股份有限公司依托多年来在凿岩领域的技术积累和制造经验,结合当今世界露天钻机的发展趋势,成功研制了一款钻孔效率高、安全环保的一体化凿岩设备ZYL89竖井钻机,以满足我国铁路隧道、地铁隧道、采矿工业、港口建设、机场建设、电站建设等工程的中大直径竖井钻爆法掘进施工需求。

2 设备概况及关键技术

2.1 设备概况

ZYL89竖井钻机是中国铁建重工集团股份有限公司针对中大直径竖井钻爆法掘进工况研制的凿岩穿孔设备,如图1所示。该设备集行走、钻孔、集尘于一体,采用顶锤式凿岩方式,可作为竖井掘进的凿岩穿孔设备,同时还可作为中小型露天矿山的主要穿孔设备以及大型矿山边坡处理、二次破碎、消除根底等辅助作业钻孔设备,并且适用于铁路、公路、水电、非金属矿山和建筑等工程施工的石方开挖钻孔作业中。

ZYL89竖井钻机采用柴油机动力系统,空压机、液压泵与发动机直连,无需外接电、气等动力源;具备先进的PLC控制技术和电液控制技术,配备自适应凿岩控制系统,装配高效双级除尘装置,具有钻孔速度快、功率消耗低、高效环保、机动灵活等特点。该设备集成化程度高,整机操作简单,仪表一目了然,一只操作手柄可控制所有动作,操作员可在短时间内有效地完成各项动作。

2.2 关键技术

2.2.1 整机功能集成化设计及多孔径自动钻孔技术

ZYL89竖井钻机集成化程度高,集行走、钻孔、除尘控制于一体,操作简单,一个操作手柄可控制所有动作;施工过程自适应调节,根据工况液压自动调节,防止卡钎、空打情况的发生,减少了钎具的损耗,可适应复杂多样的施工环境;实时监测,驾驶室内显示屏会实时显示设备工作状态,并记录,为故障分析提供理论依据。并且,由大功率内燃发动机提供行走和作业时动力,转场方便,可进行长距离转场施工,机动灵活。

针对竖井施工需要多种孔径凿岩穿孔的施工工况,ZYL89竖井钻机配置了多种孔径的钎具,并且设计了多孔径自动钻孔技术。在不同孔径穿孔凿岩时,只需在屏幕上选择孔径类型,系统就会自动匹配钻进参数,实施高效的钻进过程,操作简单方便。在系统内部还可对各类型孔径的底层参数进行修改,以便设备能够更好地适应各种工况。

2.2.2 轻钻臂、自平衡履带底盘平稳施工技术

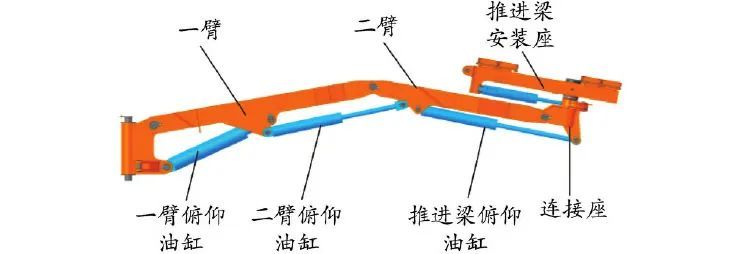

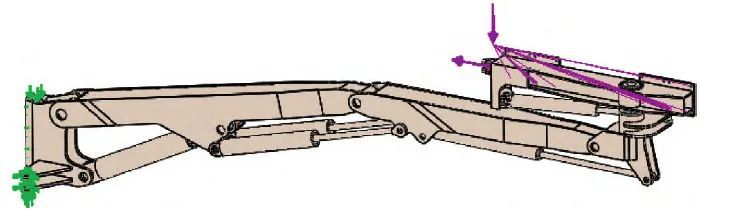

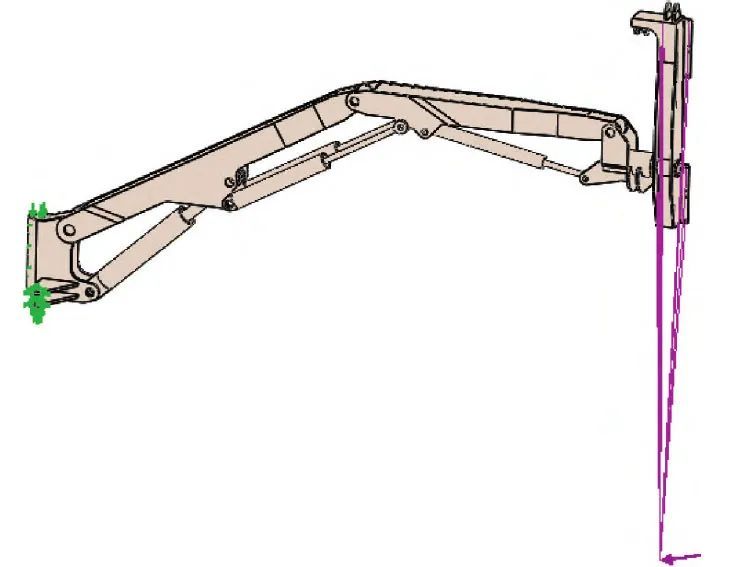

针对现有竖井凿岩穿孔设备覆盖范围小的问题,ZYL89竖井钻机采用了折叠臂架,如图2所示,扩大了设备一次定位的覆盖面积。采用折叠臂架形式会增加臂架重量进而影响整个设备的重量;同时,在设备钻孔作业过程中,折叠臂架相对于单臂工作负荷也会增大。所以,在设备设计过程中,通过有限元优化设计分析等手段,在减轻钻臂质量的基础上,提高了钻臂的工作强度,保证设备能够平稳施工。

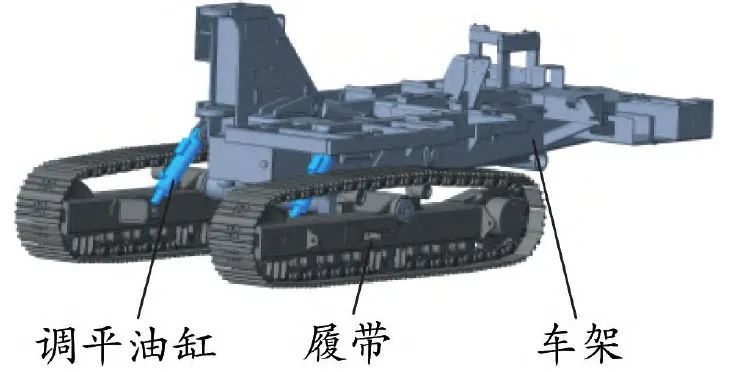

竖井井底工作环境比较恶劣,路况比较复杂,为了让行走机构安全高效地通过恶劣路况,ZYL89竖井钻机设计采用了自平衡履带底盘,如图3所示,能够实现自动调节和手动调节平衡功能,使整机始终保持平稳状态,有利于提高工作舒适性,同时能够实现一次定位,多次钻孔功能,大大提高竖井钻机的施工效率。

2.2.3 双系统除尘技术

竖井钻机在钻孔作业时,通过压缩空气将孔底渣土吹出,会产生大量灰尘,造成空气污染同时也严重影响施工人员的工作环境。ZYL89竖井钻机配置气排渣风机除尘、气雾排渣除尘两种排渣除尘系统,且可根据实际工况自由切换。

针对空旷且干燥的作业环境,采用风机除尘模式,利用集尘器中的叶轮旋转产生负压,钻孔产生的渣土在真空吸力的作用下进入捕尘罩,较大的颗粒经过旋流桶时被排出,较小的颗粒继续顺着除尘管路进入集尘器在滤芯的作用下被排出。此过程可以有效减少粉尘污染,营造良好的工作环境。

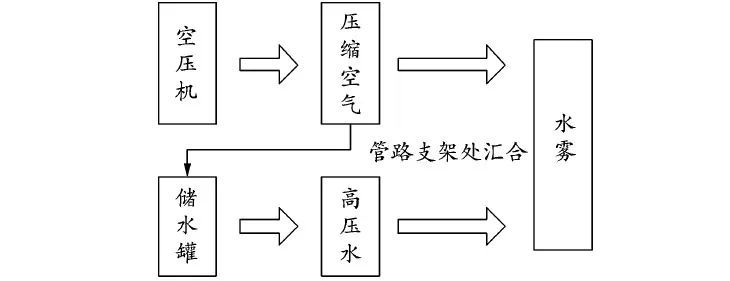

而针对密闭空间或者不适用风机除尘的施工工况,本文研究了气雾排渣钻孔技术,原理如图4所示,通过将高压空气分成两路,一路定量压送水箱里的水到凿岩机前端汇合处,一路在汇合处将水打散成雾状,形成混合高压气雾,随着钻杆直通孔底,对钻孔形成的粉尘进行第一时间加湿降尘,且可根据不同的钻孔孔径自适应不同的水量,避免大孔径小水量导致降尘效果差,或小孔径大水量使粉尘泥化导致堵孔卡钻。该技术相比水排渣技术,用水量极少,仅需约1/60的水量,适用于非水施工场合,相比气排渣技术则无粉尘,适用于密闭空间,并且此技术只需少量水就可以完成除尘过程,经济性好,可以大大降低设备维护成本。

3 臂架有限元分析

臂架是竖井钻机的主要工作执行机构之一,其可靠程度直接影响整机性能。本文对各个工况下的臂架受力情况进行了分析,并根据分析结果对臂架进行了优化设计。详细的工况分析如下:

工况1:打水平孔作业工况,凿岩反推力,推进机构自重。

工况2:打水平孔作业工况,补偿油缸动作,推进机构自重。

工况3:推进梁顶在地面,卡钻时臂架动作拔钻,推进梁俯仰油缸动作。

工况4:推进梁顶在地面,卡钻时臂架动作拔钻,一臂俯仰油缸动作。

工况5:推进梁顶在地面,卡钻时臂架动作拔钻,二臂俯仰油缸动作。

本文根据各种工况建立有限元模型,如图5、图6所示。在对每个工况的臂架进行整体有限元分析时,发现整个臂架最薄弱的部件为连接座,所以接下来臂架的分析结果主要以连接座的受力情况进行呈现,特别是其上面设计的销轴。

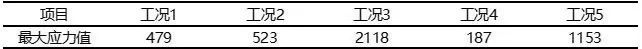

在设计之初连接座销轴采用的材质为40Cr,直径为100mm,轴肩圆角为R8。通过对臂架进行有限元分析发现应力集中主要出现在销轴轴肩圆角处和销轴油孔处,并且应力最大的地方发生在销轴油孔处。各工况下销轴油孔处的应力如表2所示。

通过分析结果可以看出:在工况3下油孔应力值达到了2118MPa,分析结果远远超出了材料本身的力学性能(原材料40Cr的屈服强度为785MPa,抗拉强度为980MPa),连接座销轴极易出现断裂风险。

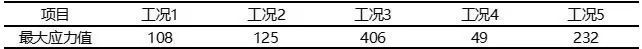

为了解决上述问题,本文对原有连接座进行了优化设计:连接座销轴采用的材质为:20CrMnTi,直径160mm,取消销轴上的油孔,并且将轴肩圆角R8改成R16。优化设计后通过对臂架进行有限元分析发现应力集中主要发生在轴肩圆角处。各工况下轴肩圆角处的应力如表3所示。

通过分析结果可以看出:连接座销轴的受力情况得到了明显的改善,轴肩圆角处最大应力值为406MPa,发生在工况3,但相比之前的方案应力值已减为原来的0.19,并且设计安全系数达到了2.1(20CrMnTi材料的屈服强度为835MPa,抗拉强度为1080MPa),完全符合设计要求。

本文通过对臂架进行有限元分析,得到了臂架结构的薄弱点位置,然后有针对性地进行了优化设计,获得了符合设计要求的臂架结构,保障了设备的可靠性。

4 应用情况

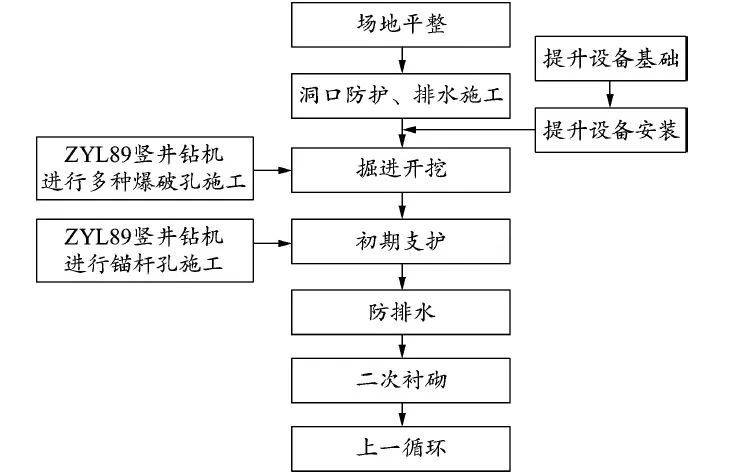

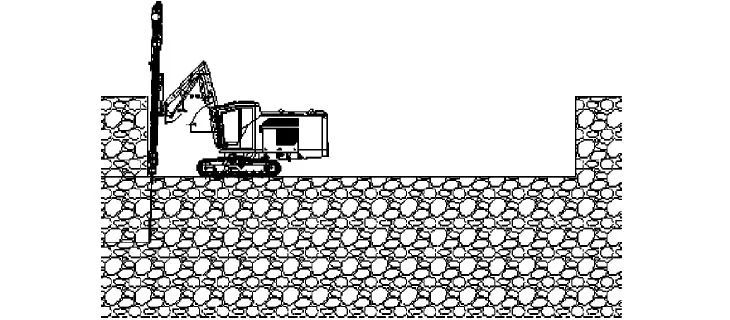

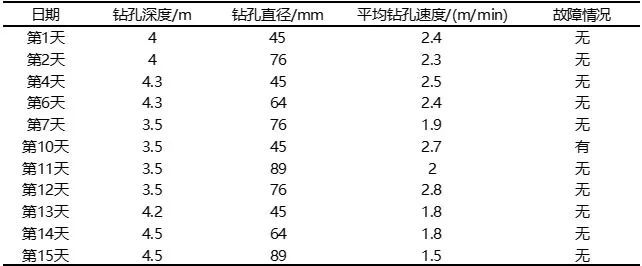

ZYL89竖井钻机的研制为中大直径竖井钻爆法掘进施工提供了一种新的思路,其应用可以解决原有中大直径竖井钻爆法掘进开挖阶段施工人员多、施工设备多、施工效率低等问题,各工序应用情况如下:按照图7中的施工工艺,ZYL89竖井钻机在某竖井工地上得到了应用,施工示意如图8所示,通过为期15d的作业跟踪,获得了ZYL89竖井钻机的实际工作性能,数据统计如表4所示。通过表中的数据可以看出:ZYL89竖井钻机可进行多种孔径、多种方向的凿岩穿孔作业,可满足竖井施工的各种爆破孔和锚杆孔需求;钻孔速度受岩石硬度影响比较大,表中数据呈现出了较大的变化范围,但小孔径的钻孔速度明显快于大孔径的。

通过实际应用发现:ZYL89竖井钻机适用工况多,可钻凿多种孔径的爆破孔和锚杆孔;作业准备时间短,一体式整机,机动灵活性强,履带底盘具有自平衡功能,无需挖机平整场地;环境污染小,双除尘模式、可根据实际工况自由切换。这些功能使该设备可以更好地适应中大直径竖井钻爆法掘进施工工况,提高施工效率。

5 结论

(1)ZYL89竖井钻机集成化程度高,无需外接水电气,配置的信息化操作系统大大降低了设备操作难度,并且设计了多孔径自动钻孔技术,操作简单方便,一台设备即可进行多种孔径的凿岩穿孔过程,可满足中大直径竖井钻爆法掘进施工不同爆破孔的需求。

(2)ZYL89竖井钻机设计了施工覆盖范围广的轻质折叠臂,并且采用自平衡履带式底盘,可适应竖井井底复杂的施工工况,在保证设备施工范围的同时保障了设备的平稳性。

(3)ZYL89竖井钻机设计了双系统除尘技术:双级风机除尘和水雾除尘,可根据实际工况进行自由切换,安全环保,并且水雾除尘只需加水就可达到良好的除尘效果,经济性好,可以大大降低设备维护成本。

(4)对ZYL89竖井钻机的臂架进行了有限元分析,分析了各种工况下的受力情况,并对臂架薄弱点进行了优化设计,通过对比分析结果发现优化后的臂架结构性能达到了明显的改善,最大应力值减少为原来的0.2,结构安全系数达到2.1,符合设计要求。

(5)ZYL89竖井钻机在实际工程中得到验证,该设备性能良好,机械化程度高,可靠性高,可大大提高中大直径竖井掘进的施工效率,减少施工人员数量。