隧道全断面带仰拱一次性开挖技术应用

0 引言

目前公路、铁路隧道全断面开挖过程中,一般采用仰拱单独开挖方式,没有随全断面一次开挖成型。掌子面开挖一段距离后,单独二次开挖施工仰拱。初支封闭成环与掌子面距离较大,尤其在软弱围岩隧道中,不利于初支尽早封闭成环;多次开挖,工序繁琐,火工品单耗增高,影响施工进度;高海拔地区单独配备设备人员,造成资源浪费。本文通过在高海拔软弱围岩隧道中,研究全断面带仰拱一次性开挖施工工艺,对隧道安全高效施工具有重要意义。

1 工程概况

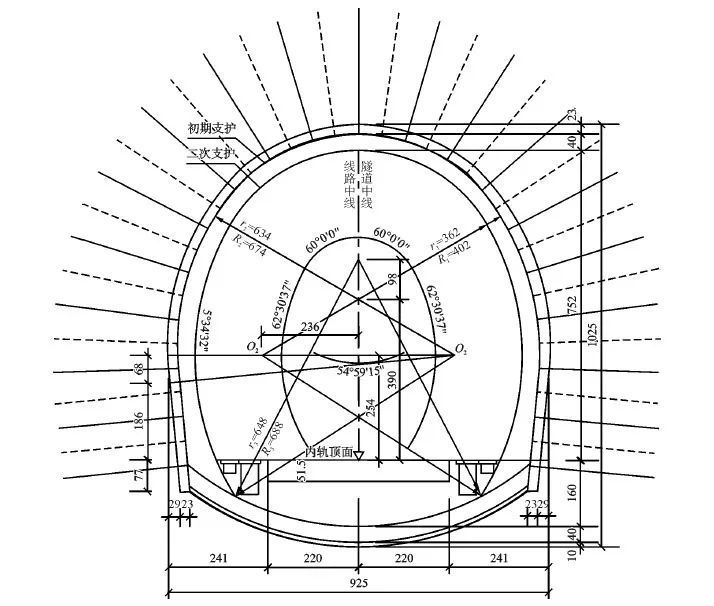

某高原铁路项目某隧道2#斜井工区起讫里程DK983+418~DK989+270,全长5852m,隧道设计为两座单线铁路隧道,断面尺寸7.5m×6.9m(长×宽),开挖断面约80m²(图1)。

隧道围岩主要为古近系宗白群砂岩夹泥岩,岩质较软,节理裂隙较发育,围岩整体较破碎、掌子面存在线状出水,遇水有软化现象,围岩级别为Ⅳ级,隧道采用全断面法进行施工作业,大型机械化配套施工。

隧道前期在采用仰拱以上部分一次开挖、仰拱部分二次开挖的工艺,但仰拱二次开挖不仅会增加开挖工序时间、仰拱进尺缓慢、导致安全步距存在超标隐患,也会影响隧道的整体施工组织。针对上述问题,项目基于大型机械化配套优势,针对Ⅳ级软弱围岩开展了爆破设计、优化炮孔设计、装药参数等工作,研究了隧道正洞全断面带仰拱一次性开挖施工工艺。

2 施工工艺

2.1 全断面带仰拱一次性开挖工艺介绍

全断面带仰拱一次型开挖采用铁建重工三臂凿岩台车爆破钻孔。钻孔前掌子面后方7m长度范围仰拱高度需预留台车钻臂空间,凿岩台车支立于距掌子面8m位置,轨面以上部分与仰拱同时钻孔,钻孔完成后采用装药台车进行装药,整体一次性起爆,全断面成型,实现真正意义上的全断面开挖。出渣同时预留7m长度台车钻臂空间,拱墙和仰拱初期支护同步施作,依次循环作业,缩短工序时间,加快施工进度。

2.2 全断面带仰拱一次性开挖工艺流程

2.2.1 场地平整

三臂凿岩台车就位前,采用挖掘机对场地进行平整,确保场地满足大机行走以及支腿平稳固定,形成推进梁钻孔的作业空间。

2.2.2 凿岩台车定位及钻孔

现场依据测量控制点进行初次定位,定位后系统根据隧道中线及开挖轮廓线对炮孔位置实现精确定位,钻孔施工时,将数字化爆破设计图导入台车控制系统,控制中心准确,严格控制作业臂钻孔角度进行钻孔。

2.2.3 装药爆破

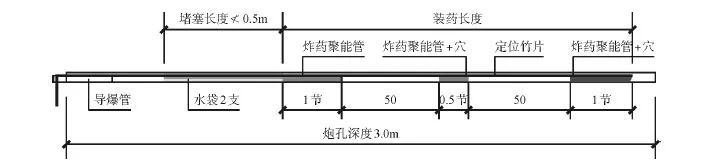

三臂凿岩台车完成钻孔作业退出后,装药台车就位,组织装药作业,周边光爆孔采用纵向间隔装药,为更好的控制装药比例与装药距离,在炸药安装前,逐孔量测周边眼深度,将药卷绑扎在竹片上保证装药间距(图2、图3)。

每个孔内采用导爆管进行连接,确保完整的起爆网络,孔口设置水袋进行堵塞,堵塞长度不小于50cm,确保周边孔良好的爆破效果。

2.2.4 出渣作业

爆破完成后及时进行通风,安全员按照规定检查完毕后,采用装载机配合自卸车进行出渣作业,洞渣清理完毕后,再采用挖掘机进行找顶和排险。

2.2.5 测量及欠挖处理

测量人员使用3D扫描仪对本循环进行全断面扫描,对欠挖位置进行标记,根据欠挖面积、程度选择铣挖或补炮进行欠挖处理。

2.2.6 隧道初喷作业

找顶排险完成后,对场地再次进行平整,清理完成后,采用湿喷机械手进行初喷作业。

2.2.7 初支及复喷作业

初喷完成后,按照设计图纸支护参数要求,进行钢架安装、锚杆打设、挂设钢筋网片等支护作业,最后再采用湿喷机械手进行复喷作业。

2.2.8 仰拱回填及场地平整

复喷作业完成后,将已开挖仰拱按要求坡度进行回填,确保下循环凿岩台车、装药台车等大型机械有合适的作业空间。

2.3 全断面带仰拱一次性开挖爆破设计

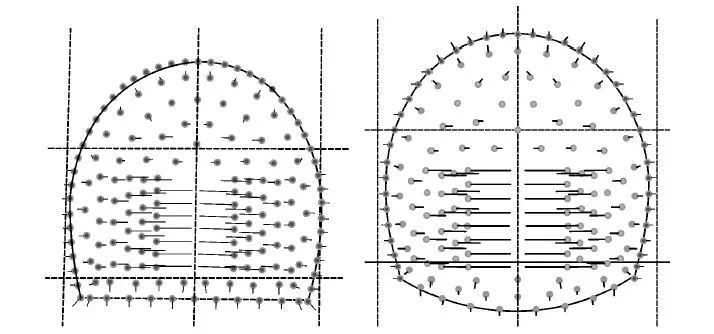

正洞Ⅳ级围岩拱架间距1.2m/榀,一次爆破进尺2.4m,全断面不带仰拱一次开挖设计炮孔数量166个(图4(a)),开挖断面69m³,炸药单耗量1.1kg/m³。全断面带仰拱一次开挖设计炮孔数量180个(图4(b)),开挖断面77m³,炸药单耗量1.02kg/m³。

3 全断面带仰拱一次性开挖实施效果分析

全断面带仰拱一次性开挖施工工艺已在高原铁路2#斜井全面推广(图5),已累计施工1300m,根据现场实施情况来看,单线隧道全断面带仰拱一次开挖法实施效果总体可行,一定程度上减少了仰拱开挖工序时间,且能够加快仰拱循环,优化整体施工组织。

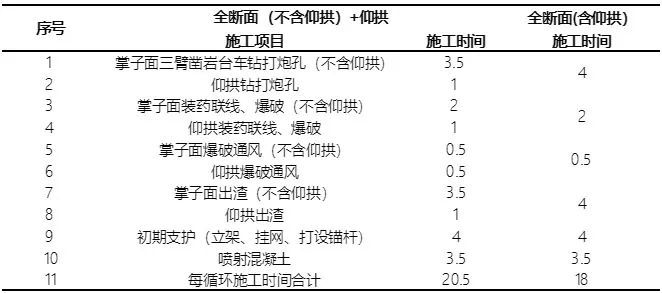

3.1 工序时间分析

单线隧道全断面带仰拱一次开挖比全断面不带仰拱工序时间减少2.5h,按照每循环开挖进尺2.4m计算,3天可施工4循环,每3天减少开挖时间10h,每月可减少100h,月平均开挖进尺增加13m,两种开挖工艺对比下,全断面带仰拱一次开挖对进尺帮助较大,保障了施工工期(表1)。

3.2 优缺点分析

3.2.1 全断面带仰拱一次开挖优势分析

(1)全断面带仰拱一次开挖避免了仰拱部位二次爆破对围岩、初支的扰动,有利于围岩和初支结构稳定性。

(2)全断面带仰拱一次开挖可实现全断面机械化钻孔,避免了原仰拱单独开挖需要人工钻孔的情况,机械化钻孔提高了仰拱炮孔精度,提高仰拱开挖成形质量,并减少了超欠挖情况,线性超挖较人工开挖明显减少。

(3)仰拱二次开挖因受场地条件限制只能使用人工钻爆,而人工钻爆需从洞外另接风管,导致仰拱开挖工序时间长,开挖过程中会不同程度影响掌子面进度,同时仰拱单独开挖爆破飞石易造成风带以及浇筑后仰拱填充面受损;采用带仰拱一次全断面开挖法可有效避免上述问题。

(4)全断面带仰拱一次开挖,将仰拱开挖工序前置,避免了在栈桥前进行爆破工序,有利于加快仰拱循环,实现3~4天施工一模仰拱。

(5)初支可以尽早封闭成环,相对于二次开挖仰拱,初支沉降量明显减小。

(6)仰拱施工进度加快,安全步距可控,保障了掌子面施工进度,安全高效。

3.2.2 全断面带仰拱一次开挖的注意事项

(1)由于钻孔需要预留仰拱空间,在掌子面形成了低洼“集水坑”,钻孔用水及围岩渗水均流入已开挖仰拱内,易形成仰拱泡水情况,仰拱长时间泡水造成基底软化近而易造成超挖,需要配专人采用水泵进行及时抽排。

(2)拱脚开挖需控制好装药量,避免出现围岩因爆破造成超挖,如有超挖拱脚需进行效支垫,不得悬空。

(3)仰拱初支完成后,回填保护,避免机械扰动破坏。

(4)仰拱衬砌施作前,机械开挖应留有一定保护层厚度,人工清渣避免机械开挖破坏仰拱初支。

4 结束语

本文针对2#斜井工区软弱围岩及三臂凿岩台车机械特点,开展全断面含仰拱一次开挖工艺研究,相比较仰拱二次开挖工艺,减少了隧道仰拱二次开挖的作业时间,加快了仰拱施工进度,保证了安全步距处于规定范围内,通过凿岩台车光面爆破技术优化,减少了隧道爆破火工品单耗,加快了施工进度,安全步距可控,目前2#斜井工区三个工作面已全部应用此工艺,实现了每月的计划施工目标。全断面带仰拱一次开挖技术的应用,优化隧道整体工序施工组织,缩短了隧道整体工期,为实现高原铁路隧道建设的快速发展提供技术参考和实践经验,对隧道行业内的科技创新起到了借鉴作用,推动施工领域高质量发展。