从TY-X5型潜孔钻机故障维修剖析海外工程设备管理

2013年我公司采购了一台TAIYE-X5型潜孔钻机,该设备主要用于水电、建材、化工、冶金和大型土石方的开挖及露天矿采场的炮孔钻凿。本机以一台YC4A125-T21涡轮增压水冷式发动机和液压柱塞泵为动力源,通过液压系统实现钻机的行走、回转、推进等功能。由一台600RH寿力空压机供高压风给冲击器,以高风压完成钻孔凿岩工作。2014年5月设备调入本项目,用于骨料生产中石方凿孔开挖,使用中凿孔速度快、效率高、操作维修简单、维护成本低,获得一致好评。

1 事故及维修经过

2014年11月14日,设备操作人员在开机前发现发动机水箱冷却液液面较低,在添加约5升冷却液后,启动设备开始凿孔,在连续工作约1小时后设备突然熄火,无法再启动,经维修人员检查发动机暖风管连接处脱落,发动机冷却液泄露后,发动机温度过高发生爆瓦。

事后项目设备事故管理小组进行了调查,对事故原因及责任认定如下:

1)开机前操作人员疏忽大意,已发现冷却液不足,既未向维修人员报告,也没有对冷却液不足的原因进一步检查,是导致本次事故的最直接原因;

2)该设备为一款近年来厂家新开发的非标产品,部分仪器仪表安装位置不合理,其中水温表安装在驾驶舱右后位置,而操作手一般正面向前方,注意力集中在凿孔上,无法时时观察到温度指示,当发生故障水温升高时不能立即采取紧急避险措施,是此次事故的间接原因。将意见反馈到厂家后,得到厂家认可,厂家表示在后续产品中将对设计进行优化,并指导我们将水温表改移到驾驶舱前方仪表盘,便于随时观察到水温指示。

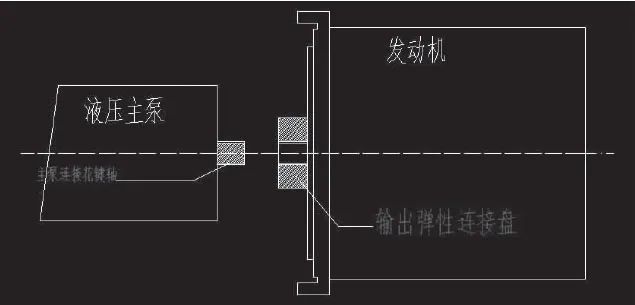

发动机维修组装完毕后修理人员按规定在地面上对发动机试车,发动机运行一切正常。该机发动机动力通过输出端安装的弹性连接装置,与液压主泵的花键连接,将动力输出到液压主泵,驱动液压主泵工作,原理见下图。

地面试车成功后,修理人员将发动机与液压泵相连接,进行整机无负荷试车,仅运转了3分钟发动机突然熄火,无法再启动,经重新拆解发现发动机曲轴及大瓦严重磨损报废。新修的发动机为何运行3分钟就出现如此严重的故障了?经过重新拆解检查、查阅资料后,发现维修后的发动机曲轴,在按标准扭矩拧紧曲轴螺栓后,其轴向间歇为0mm,但对照标准维修数据,轴向应有0.25mm间歇,以保证曲轴与轴承座端面不发生直接接触,否则会造成曲轴侧端紧靠缸体轴承座端面,二者高度贴合,润滑液无法渗入形成油膜起到减摩降阻作用,在高速旋转情况下,极短时间内就会将造成曲轴、大瓦及活塞报废。

为防止上述事故,厂家设计中在泵与联轴器连接处加装有厚度为2mm的调整垫片(纸垫或石棉垫),以调整泵与发动机间隙。

我们分析此次事故可能因修理人员疏忽,维修时出厂加装的调整垫片丢失或损坏后未装,导致主泵花键轴与发动机弹性连接盘间没有调整间隙,主泵花键抵紧发动机,造成发动机曲轴轴向间隙消失,曲轴紧靠轴承座端面高速旋转磨损报废。找到了故障原因,经与厂家沟通,提出了两种处理方法:

方法一:在泵与连接盘处加装2mm厚的垫片。(纸垫或石棉垫);

方法二:将联轴器朝向泵一侧的端面去掉2mm(需要使用车床)。

采用方法一,我们成功修复了设备,目前该设备运转良好。

2 对此次设备事故维修的剖析

TY-X5钻机本次维修,历经三个月,除去配件采购、空运费用,仅间接误工损失就不可估量。连续发生事故,直接原因归纳起来就是操作人员的大意、修理人员偶尔失误而已,但从这些表象细细分析却可以引申出事故背后隐藏的深层原因,揭露出中国企业海外工程项目施工设备管理的现状和主要问题,值得我们深思和借鉴,下面就从管理方面对本次事故原因进行一个剖析:

1)短时间内设备连续发生事故,暴露出海外工程设备管理上普遍存在的“有法不依、执法不严、流于形式”等现象。客观讲目前各海外项目都有完善的设备管理制度,但普遍重制定、轻执行,实际工作中经常将制度放一边,从上到下该怎么干还怎么干,制定制度成了应付上级的工作。同样本项目也制定有完善的设备班前检查、故障报告制度,如果操作人员严格执行,可能也就是一次简单的维修,但就是执行制度不严格、打折扣、走形式,最终导致发生如此严重的事故。这也再次给我们敲响了警钟,制度是管理工作的根本大法,是基础,要管理好设备,必须做好制度建设工作,既要重视制度的制定,更要重视制度执行,只有将制度落到实处,才能给设备管理工作提供最基础的保障和平台;

2)设备维修出问题,暴露的是目前海外项目设备管理、维修力量普遍不足现状。出于成本考虑,海外项目一般采用中国人管理设备,当地工人操作模式,海外项目经理一般从施工岗位上得到提拔,对设备及维修工作普遍不重视,认为设备修理简单,仅仅换配件而已,当地人也能干,不需要配置太多中方人员。本项目二百余台旧设备,修理队只配置3~4名中国人,管理人员精力有限,没法顾及到每台设备维修,而当地工人没有经过系统的培训,维修技能低下,责任心不强,经常犯错,设备维修是一项专业极强、精细度要求较高的工作,任何一个小的错误都有可能造成严重的事故。国内由于分包租赁市场完善,项目部一般只配置少量管理、技术人员,但海外项目不能照搬国内经验,要注重技能型人员的配置数量和质量,不能一味搞“精兵简政”,没有足够的人员支撑,一切管理都是空谈,海外项目要把设备管好,首先需要足够数量的中方人员,尤其是经验丰富的各类技能人员;

3)这次事故直接原因是当地工人技能低下,维修时犯错。但当地也有技能好的工人,为何招聘不到了?为何不利用当地工人好好培养了?这两个问题一方面可能与薪酬有关,无法招聘到技能高的人才;另一方面也与中国企业的海外发展政策和思路有关,目前大多数中国企业开拓海外市场缺乏长期发展战略,大多还是采用“打游击”模式,干一个工程换一个地方,无法像欧美企业那样与当地社会完全融合,注重与当地社会联系,建立长期稳定合作关系,其结果是在当地员工与中国人之间产生隔阂,互不信任,当地操作手对项目部缺乏认同感、归属感、责任感。很多当地员工在项目工作一段时间,有了一定技能,就辞职去其他单位,即使涨工资也不愿意留下,造成项目一直在用技能低下的新员工,结果不仅在设备修理上,项目方方面面的工作都受到极大影响。因此,怎么真正做好国际化;怎么真正融入当地社会;怎么真正执行好属地化政策,充分利用、调动好当地员工,也直接与海外项目设备管理息息相关;

4)长期以来,海外项目设备配置时一贯首选欧美产品,但中国企业多以低价中标,本就利润单薄,大量配置进口设备无异于将自己利润拱手送人。这次使用国产钻机,其性能远远超过了预期,因此中国公司在设备选型时,应正视国产设备进步,积极大胆使用国产品牌降低工程成本,要将设备选用与项目经营相结合,提升中国企业经营效益和在国际市场竞争力;

国产设备方面要加强自主创新,注重细节设计,与实际使用相结合,积极听取使用方反馈意见,不断改造、优化产品品质,提高产品核心竞争力,以自主创新走向世界。

3 结语

本文是作者2014年在建设埃塞俄比亚产卡公路项目时遇到的一个真实案例,从设备故障发生到后期维修经过,集中暴露出中企在海外设备管理上存在漏洞和短板,是一个非常典型的案例,通过该案例作者从四个方面对中国企业海外设备管理进行了深度剖析,提出了自己的建议和观点,并为下一步的管理提升指明了方向,值得所有海外企业借鉴和学习。