1DM4 单臂凿岩台车的设计

数字化矿山是未来采矿业的发展趋势,通信网络和智能化设备是数字化矿山建设的基础,目前,国内外已有一些大型地下矿山在积极推进数字化矿山建设,通过地表中央控制室,借助有线或无线通信网络,远距离管理和遥控操作地下多台智能化无轨设备,同时进行生产作业,极大地提高了生产效率,减少了操作人员数量。

近年来,与地下无轨设备相关的行业技术快速发展,节能环保的低污染水冷电喷柴油机、自动换挡的动力传动技术、先进的电液比例控制液压技术、基于CAN总线模式的智能控制技术、在线监测与故障诊断技术、远程遥控自动驾驶技术等先进技术已经开始在地下无轨设备产品上应用,提升了地下无轨设备的智能化水平。

由于国产凿岩台车的技术水平不高、作业效率较低、可靠性较差,购买国外品牌产品又存在成本高昂且供货周期长等问题,给矿山单位造成了沉重的经济负担。基于此现状,结合目前金川集团无轨设备产品实际情况,金川镍钴研究设计院依托多年的无轨设备研发经验,设计研发了1DM4单臂凿岩台车。

1 主要技术参数

整机质量:17~20t;

行走速度:0~12km/h;

爬坡能力:25%;

液压系统:比例控制液压阀;

电气系统:AC380V 200A/DC24V 150A;

发动机:DETUZTCD3.6L455.4kW、2300r/min;

外形尺寸:长11.7m,宽19.9m,高2.3~3.0m。

2 1DM4单臂凿岩台车的设计

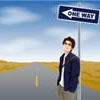

2.1 结构设计及组成

1DM4单臂凿岩台车结构如图1所示,为适应井下巷道的要求,车辆整体结构设计紧凑,以最大限度地减少车辆尺寸,确保在狭小的巷道内能自由行驶和操作。1DM4单臂凿岩台车整车结构由前、后两个车体组成,车体采用中间铰接,摆动方式采用后桥摆动,前车架中间位置安装钻臂。

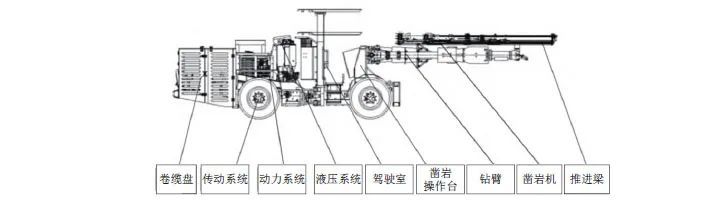

2.2 动力、传动系统设计

1DM4单臂凿岩台车动力系统包括底盘动力系统和钻臂动力系统两部分。车辆的行走、转向、支腿、顶棚、巻缆的控制属于底盘动力系统;钻臂系统、凿岩系统、水汽润滑系统的控制属于钻臂动力系统。

底盘动力系统的动力由柴油机提供;钻臂动力系统的动力由电机提供,电机功率和液压泵的功率相匹配。柴油机采用国三阶段排放标准的低污染水冷电喷柴油机,可降低柴油消耗,减少尾气排放,满足矿山对设备尾气排放的强制要求。

1DM4单臂凿岩台车底盘动力传动装置如图2所示,采用带控制器的电子换挡变速箱,通过监测柴油机转速和车辆行驶速度,选择匹配合理的挡位,自动完成换挡功能。

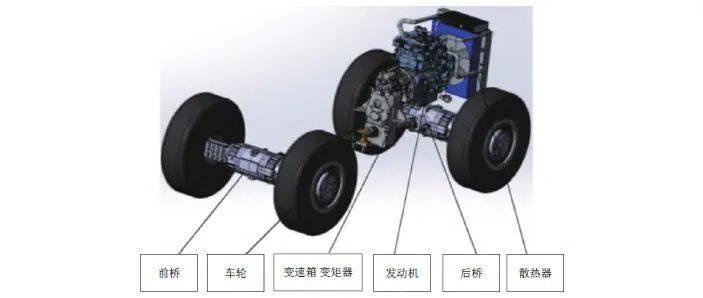

2.3 液压系统设计

1DM4单臂凿岩台车液压系统包括底盘液压系统、凿岩机液压系统和钻臂液压系统。

底盘液压系统分为转向系统、制动系统、顶棚系统、支腿系统、电缆收放和水管收放系统,顶棚、支腿、电缆、水管卷盘等动作均采用电磁阀控制,所有电磁阀选用插装阀,插装在一个阀座上,1DM4单臂凿岩台车底盘插装阀组示意图如图3所示。底盘液压系统油泵可以给钻臂提供动力油,即电机不工作时,钻臂可以动作。

凿岩机液压系统控制凿岩机旋转、凿岩机推进和凿岩机的冲击缓冲。

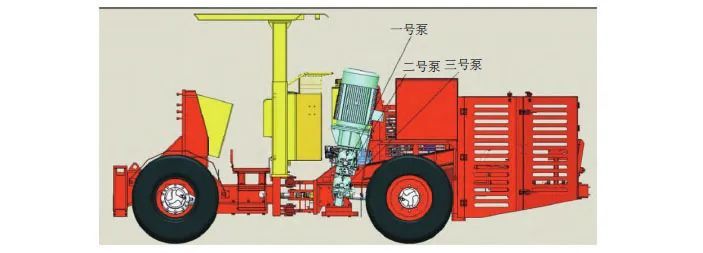

钻臂液压系统控制钻臂延伸、推进梁推进、钻臂前、后、左、右油缸的协调动作和俯仰油缸的动作。钻臂液压系统可以给底盘液压系统提供动力油。即在发动机停机状态,可以控制顶棚、支腿系统和水管收放系统。钻臂液压系统和凿岩机液压系统全部采用电比例控制液压技术,通过电子手柄控制液压油缸伸缩,实现钻臂的动作。钻臂液压系统和凿岩机液压系统共有3个液压泵提供动力,每个液压泵各自给自己的油路供油,结构简单清楚,检修相对容易。一号泵为凿岩机冲击供应液压油;二号泵除了给钻臂液压系统供油外,还给凿岩机的推进和冲击缓冲提供压力油;三号泵给凿岩机旋转供油。1DM4单臂凿岩台车液压泵安装位置示意图如图4所示,系统通过压力传感器(旋转压力、推进压力)用程序控制实现防卡钎。

2.4 电气系统设计

1DM4单臂凿岩台车采用CAN总线控制,实现车身控制器VCU与底盘控制器TTC60、凿岩控制器TTC580,以及发动机控制器ECU之间的数据传输与交互通信。底盘控制器TTC60负责控制台车的底盘部分,包括行驶、转向、制动、支腿伸缩、顶棚升降等功能;凿岩控制器TTC580负责控制凿岩部分的工作,包括凿岩机构的运动和操作;发动机控制器ECU负责控制发动机的工作,包括启动、加速、减速等功能;车身控制器VCU是整个系统的核心控制器,负责接收、处理和发送控制指令信号,完成车辆的各种操作功能;实时监控动力传动系统、液压系统和整车的运行状态,发生故障及时报警,并提供诊断指示,提出维护保养提示。

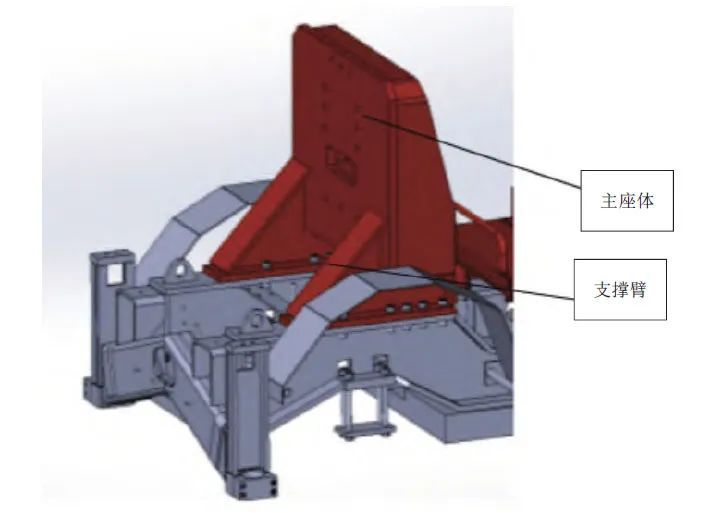

2.5 臂座总成

1DM4单臂凿岩台车臂座总成是指用于支撑和固定凿岩台车钻臂的装置,1DM4单臂凿岩台车臂座总成示意图如图5所示。它通常由主座体、支撑臂和固定螺栓等部分组成。主座体是臂座总成的主要部分,它通常由铸铁或钢板制成,具有足够的强度和刚度来承受凿岩台车钻臂的重量和工作力。主座体上通常有固定孔和螺栓孔,用于固定凿岩台车臂和连接其他部件。支撑臂是连接主座体和凿岩台车车架的部件,它通常由钢材制成,具有足够的强度和刚度来支撑凿岩台车钻臂。1DM4单臂凿岩台车臂座总成的设计和制造需要考虑到钻臂的工作负荷、工作环境和安全要求等因素,以确保其具有足够的强度和稳定性来支撑和固定凿岩台车钻臂的工作。

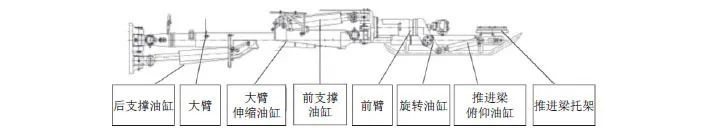

2.6 钻臂

钻臂由大臂、前臂、推进梁托架、后支撑油缸、大臂伸缩油缸、前支撑油缸、旋转油缸、推进梁俯仰油缸等组成,1DM4单臂凿岩台车钻臂结构示意图如图6所示。在钻臂运动机构的连接轴上都装有传感器,通过采集到的各关节运动数据,凿岩控制器可以实时解析出钻臂运动的位置和角度;后支撑油缸同时伸出或者缩回时,可控制大臂的上仰或下俯动作,当左边油缸伸出,右边油缸缩回时,可控制大臂向右转动,同理可控制大臂向左转动;大臂伸缩油缸用于控制大臂的伸缩;前支撑油缸动作原理和后支撑油缸一致,用于控制前臂的上仰、下俯、左转和右转动作;旋转油缸用于控制推进梁的旋转;推进梁俯仰油缸用于控制推进梁的上仰和下俯动作。

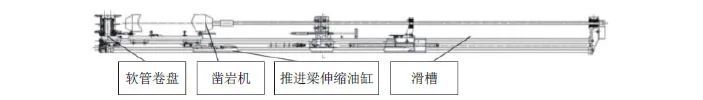

2.7 推进梁

1DM4单臂凿岩台车推进梁示意图如图7所示。推进梁由软管卷盘、凿岩机、推进梁伸缩油缸、滑槽等组成。软管卷盘用于拉动凿岩机运动;凿岩机用于凿岩台车进行凿岩打孔作业;推进梁伸缩油缸用于控制推进梁的伸缩动作;滑槽用于凿岩时,完成推进或退回推进梁和凿岩机的动作。

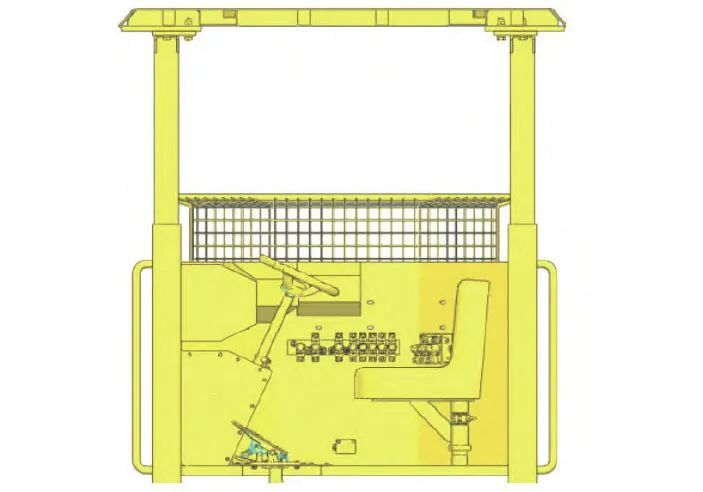

2.8 驾驶室

1DM4单臂凿岩台车驾驶室包括驾驶操作区、凿岩操作台和底盘操作台。操作台采用人机工程学设计,电控操作手柄和按键面板操作舒适、方便,驾驶操作区示意图如图8所示。

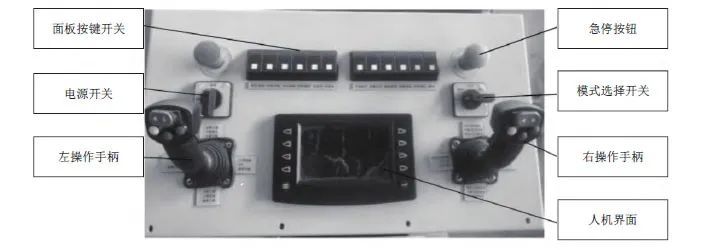

2.8.1 凿岩操作台

1DM4单臂凿岩台车凿岩操作台如图9所示。凿岩操作台中的开关、按钮按键,以及操作手柄等器件均与凿岩控制器的输入端口相连,一旦这些器件发出动作信号,经过凿岩控制器内部程序逻辑处理后,可控制相应的继电器和电磁阀组动作,从而实现台车的凿岩工作。

其中,急停按钮用于控制上装电气系统与底盘电气系统紧急停止。面板按键开关用于控制液压电机、水泵电机、空压电机、钎尾润滑、水系统和风系统的启停,以及上装电气系统参数设定、数据读取、自动运行、凿岩姿态锁定等功能的权限赋予与解除。电源开关用于控制凿岩操作台的上电/断电。模式选择开关用于选择凿岩系统的运行模式,共有CLS、MAN、ADR、APS、ADP五种模式。其中CLS模式可使凿岩操控台上12个翘板开关、2个操作手柄的所有动作功能被锁止;MAN模式可使控制系统处于手动状态,凿岩系统的任何一个动作,都由凿岩操控台上的翘板开关、操作手柄的对应动作控制;ADR模式可使单臂凿岩台车处于自动钻孔状态,凿岩系统除凿岩机之外的任何一个动作,都由凿岩操控台上的翘板开关、操作手柄的对应动作控制;APS和ADP均为预留模式,以便根据需要进行扩展和定制。人机界面通过CAN总线传输,将经过凿岩控制器TTC580处理后的一些凿岩工作状态信息进行显示,包括凿岩机的工作状态(如开启/关闭)、转速、压力等,以便操作人员可以直观地了解凿岩系统的运行情况,及时发现异常并采取相应的措施。同时,人机界面还可以显示一些警报信息,如超温、超压、故障等,以便操作人员及时处理。左、右操作手柄均为电控操作手柄,与电磁阀、凿岩控制器相连,操作手柄用于发出动作指令,传递到凿岩控制器,凿岩控制器对���收到的动作命令进行解析,控制电磁换向阀驱动执行机构,从而实现钻臂、推进梁和凿岩机的动作。

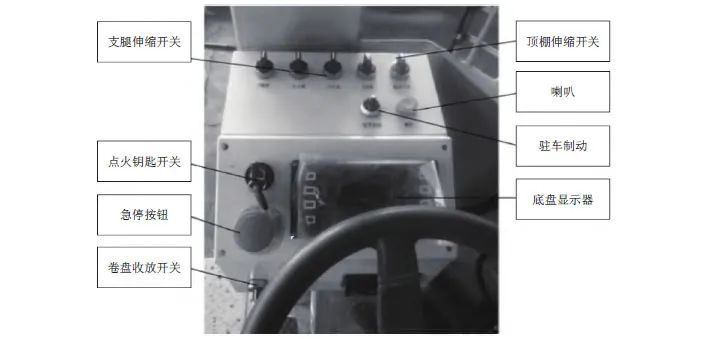

2.8.2 底盘操作台

1DM4单臂凿岩台车底盘操作台如图10所示。在进行凿岩工作时,需伸出前、后支腿稳定车身,升高驾驶室顶棚,提升作业人员的视野。此外,还应确保电缆卷盘和水管卷盘正常收放,保证台车工作时的正常用电、用水。上述操作均由底盘操作台控制,通过旋转开关和按钮开关发出操作命令,经过底盘控制器程序处理后,控制相应的设备和部件进行动作。

2.9 远程遥控技术

开发远程遥控系统和车载遥控单元,通过车辆与通信网络之间的无线通信传输,可以在地表实现对地下车辆的远程控制,从而使操作人员在安全的地方远程操控设备,避免操作人员进入危险区域。同时,整车液压和电气系统预留有遥控和自动操作接口,也为后续的自动化控制和智能化升级提供便利条件,为数字矿山的建设奠定装备和数据基础。

3 主要技术特点

1DM4单臂凿岩台车采用系统集成设计,将各系统的先进技术优势充分发挥,实现了智能化应用。

底盘动力系统采用国三阶段排放标准的低污染水冷电喷柴油机,并采用自动换挡变速技术,降低了柴油消耗,减少尾气排放。钻臂动力系统采用高效等级的IE3电机和相匹配的液压泵,满足最新的能效规定。

液压系统包括底盘液压系统、钻臂液压系统和凿岩液压系统,全部采用电比例控制液压技术,通过电控操作手柄控制液压油缸伸缩,实现钻臂和推进梁的动作。

电气系统采用CAN总线控制,实时监控动力传动系统、液压系统和整车的运行状态,发生故障时,能及时报警,并提供诊断指示,提出维护保养提示。

4 结语

1DM4单臂凿岩台车的研发设计,充分体现了现代化科技的应用和创新,为地下矿山开采提供了更加高效、安全、环保的解决方案。通过CAN总线实现车身控制器VCU、底盘控制器TTC60、凿岩控制器TTC580,以及发动机控制器ECU之间的数据传输与交互通信,提高了单臂凿岩台车控制的精准性和可靠性,具有防卡钎、防空打及自动回退功能,有效提升钻进效率,降低钻具损耗。该设备已经过井下试验,整车具有较高的稳定性和安全性,相信在未来的发展中,该车辆将会得到广泛的应用和推广,为地下矿山开采行业的发展作出更大的贡献。