42CrMoA冲击式凿岩钎杆用钢淬火开裂缺陷分析与研究

1 概况

冲击式凿岩钎杆的工作条件较苛刻,多在高频率、高冲击功凿岩机施加的拉压、弯曲、扭转循环应力作用下接触并破碎岩体,从而承受巨大的冲击载荷和磨料的剧烈磨损,同时还经受岩石、岩粉和矿水等工作介质的磨蚀作用。钎杆钢成分的合理控制以及纯洁性和均匀性、轧制锻造过程的组织控制、下料后的机加工工艺以及热处理工艺各个环节都影响其疲劳寿命。某批加工流程为下料→车削→锻尖→正火→淬火→低温回火的钎杆尾部发生开裂,为寻求导致缺陷发生的原因,对缺陷样品进行了理化检验并分析。

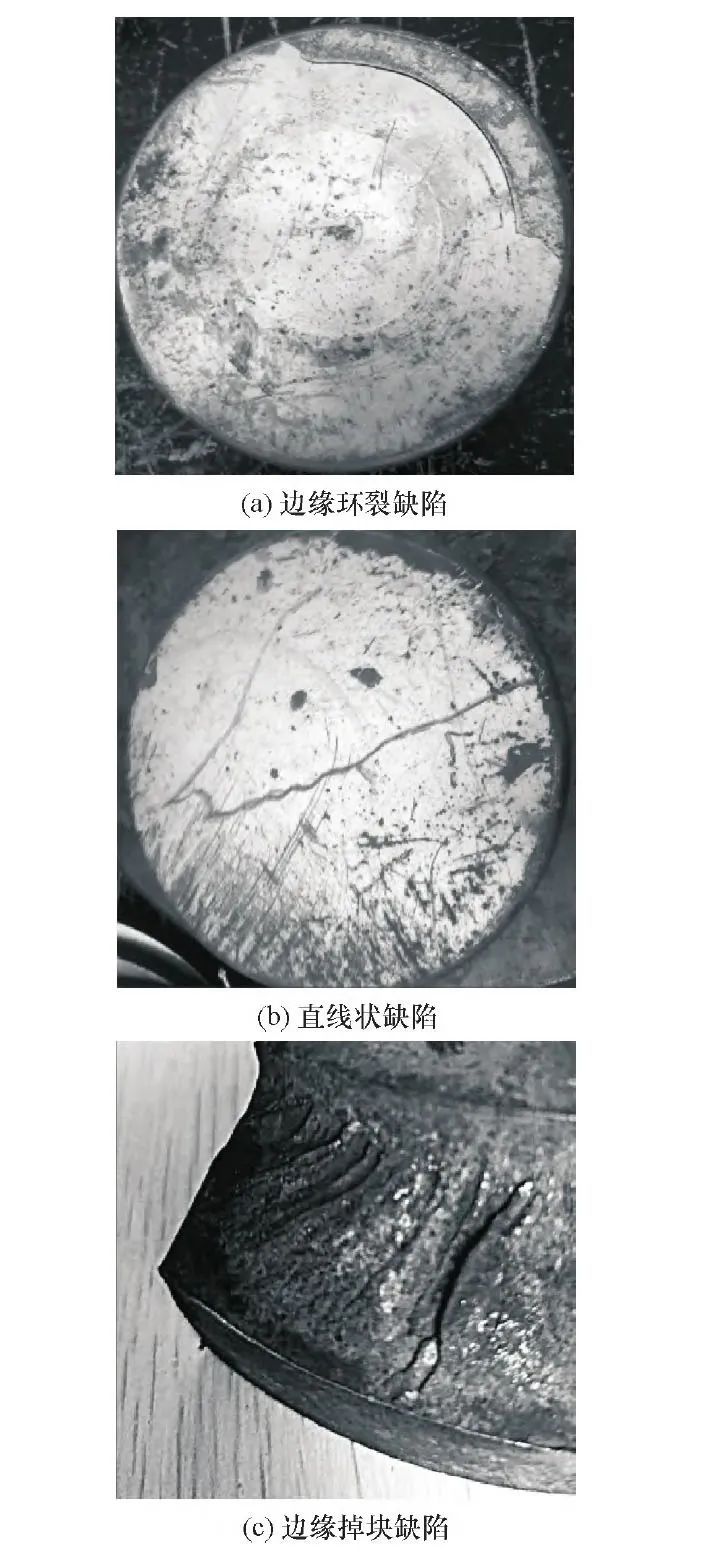

该批发生开裂的钎杆尾部有3种缺陷形貌,一种在截面边缘处环裂,一种横穿截面直线状缺陷,一种是截面边缘掉块。本次试验对3种缺陷各取一块试样,外加一个正火后待淬火的正常钎杆试样。

2 试样检验

2.1 宏观形态分析

1)图1(a)是边缘环裂缺陷的宏观形貌。在截面边缘处开裂,距离截面边缘20mm处,裂纹占圆钢约1/4。从环裂形貌初步判断是典型的淬火裂纹。

2)图1(b)是直线状缺陷的宏观形貌。在圆钢截面上直线状,但纵向无缺陷深度,判断为划道。

3)图1(c)是边缘掉块缺陷的宏观形貌。截面边缘处掉块,约占整体试样边缘的1/2。从断口形貌判断与第一个试样造成环裂的原因一致,在截面约20mm。

2.2 低倍检验

缺陷试样靠肉眼可看出明显缺陷形貌,将正火后待淬火的正常试样酸洗,依据标准GB/T226-2015处理后未任何发现缺陷,低倍检验结果见图2,中心疏松和一般疏松均是1.5级,锭型偏析1级。

2.3 硬度检验

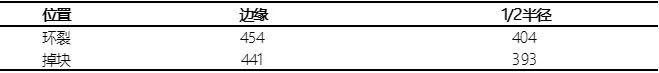

硬度检验结果见表1。试样结果边缘和1/2半径处的硬度相差约50HBW,试样截面边缘(即环裂或掉块的外侧)为回火马氏体,靠近缺陷处有大量铁素体存在,符合组织转变规律。

2.4 金相检验

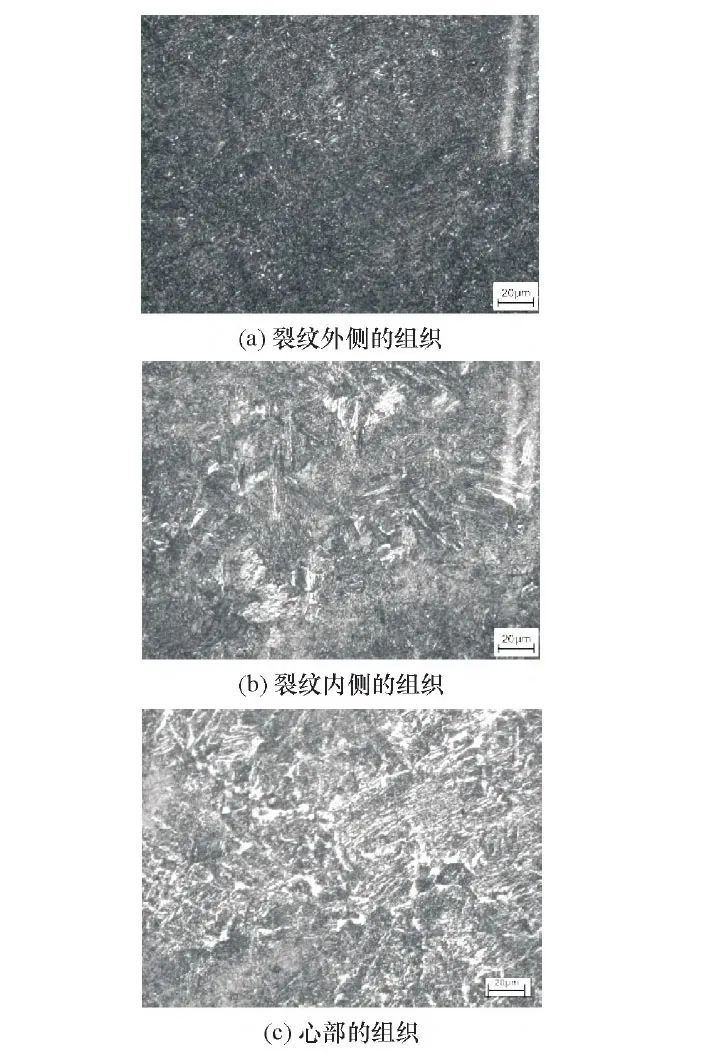

1)图3(a)是边缘环裂缺陷试样环裂裂纹向外侧的金相,图3(b)是向内侧的组织。边缘环裂缺陷试样的最外端和内侧靠近缺陷处的组织,皆为回火马氏体组织,但内侧靠近缺陷处的铁素体较多。整体圆钢横截面边缘组织为回火马氏体,但由图3(c)可知,心部是贝氏体+铁素体、珠光体(少量)。从截组织试样分析,因为冷速不够,边缘环裂缺陷试样内外侧组织(铁素体占比)差异较大。

2)图4是直线状缺陷的金相。边缘组织图4(a)为贝氏体+铁素体,1/2半径组织图4(b)为贝氏体+铁素体,心部组织图4(c)为珠光体+铁素体。

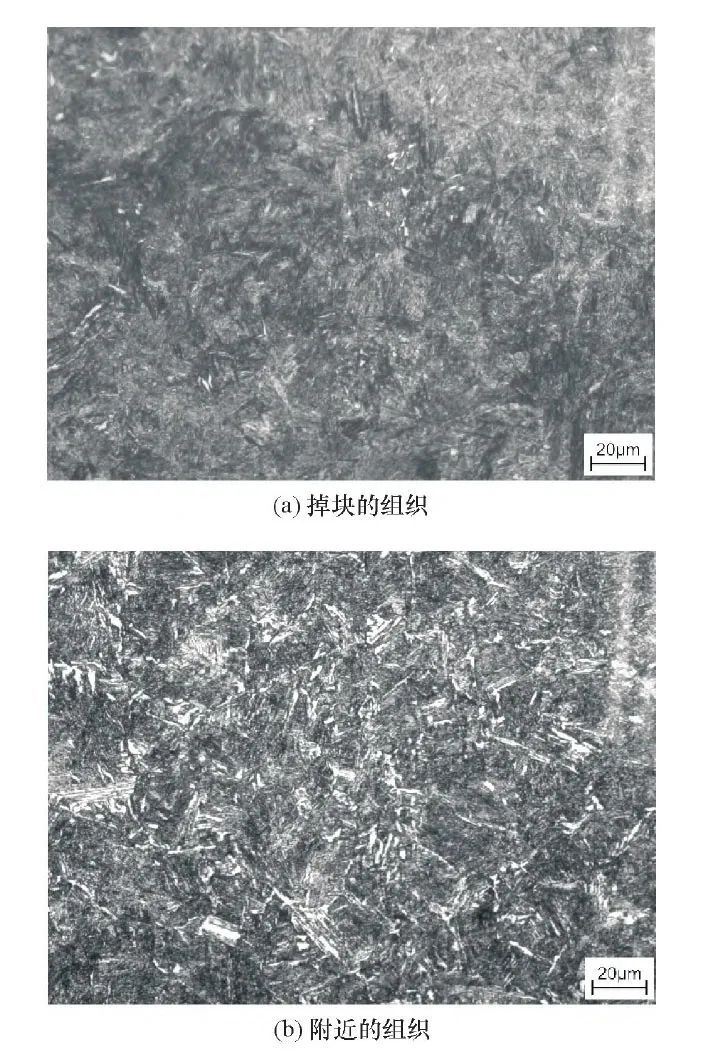

3)边缘掉块缺陷附近的组织图5(a)与环裂一致为回火马氏体,靠近缺陷处的组织图5(b)为回火马氏体与大量铁素体。

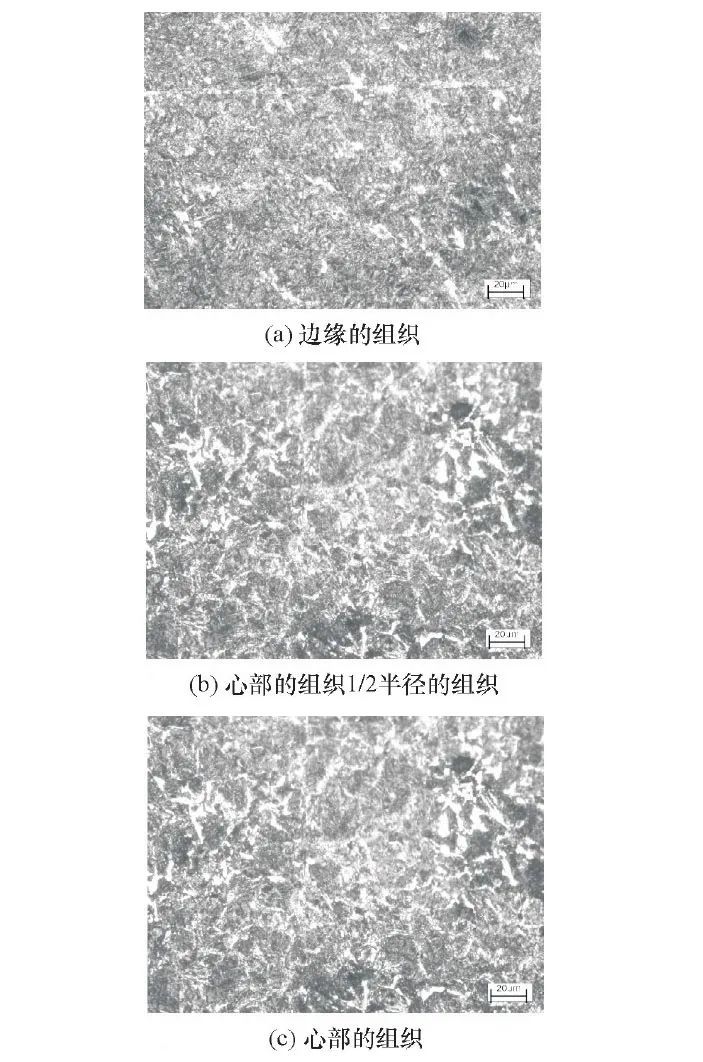

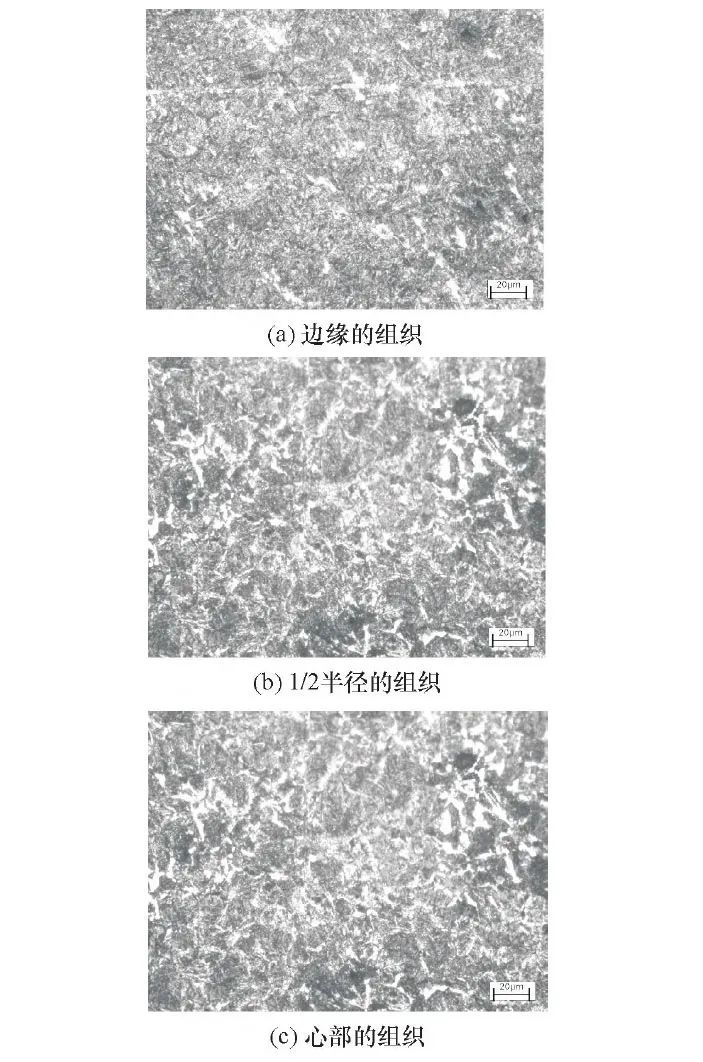

4)图6(a)(b)(c)是分别为正火后待淬火的正常试样边缘、1/2R、心部的组织,皆为为珠光体+铁素体,其中铁素体由边缘到心部的占比逐渐增加。

2.5 化学成分分析

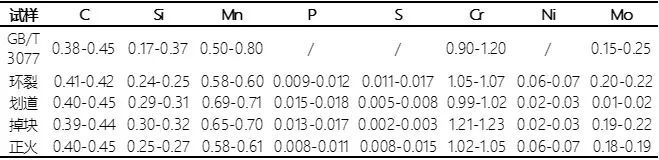

4个试样的主要化学成分见表2。

环裂缺陷试样成分的S、Ni元素虽然符合标准GB/T3077-2015中对CrMo钢的要求,大多数冲击式凿岩钎杆42CrMoA用钢的S元素会设计0.008%以下,Ni元素设计0.05%~0.08%,但环裂缺陷试样的S元素在0.017%,Ni元素在0.03%,相差较大。

划道缺陷试样无Mo元素,化学成分缺少Mo元素,较为接近40Cr;掉块缺陷试样的Cr元素1.21%~1.23%,超出标准GB/T3077-2015;正火后待淬火的正常试样的S、Ni元素与环裂缺陷试样发生的问题一样。

3 结语

1)宏观上环裂和掉块是同一原因导致的不同缺陷;截面中间缺陷无任何纵向深度因此可以判断是划道;正火后待淬火的正常试样酸洗后无任何缺陷。

2)通过金相观察,环裂和掉块的边缘处组织为回火马氏体,靠近缺陷处为回火马氏体+铁素体,故产生缺陷的原因是冷却速度较快,产生较大的应力导致的环裂和掉块。

3)正火后待淬火的正常试样的组织是珠光体+铁素体,不是正常的正火组织(贝氏体+马氏体),即试样存在正火温度低、保温时间不足的情况。

4)需要降低冷却速度,减弱淬透能力。工艺改进措施为:降低钢材合金成分的波动;降低淬火温度;延长淬火入水时间;淬火入水后再出水45~55s后再入水;加工的圆角再圆滑过渡一些,减少尖角影响。