双臂凿岩台车液压油乳化原因分析与处理

0 前言

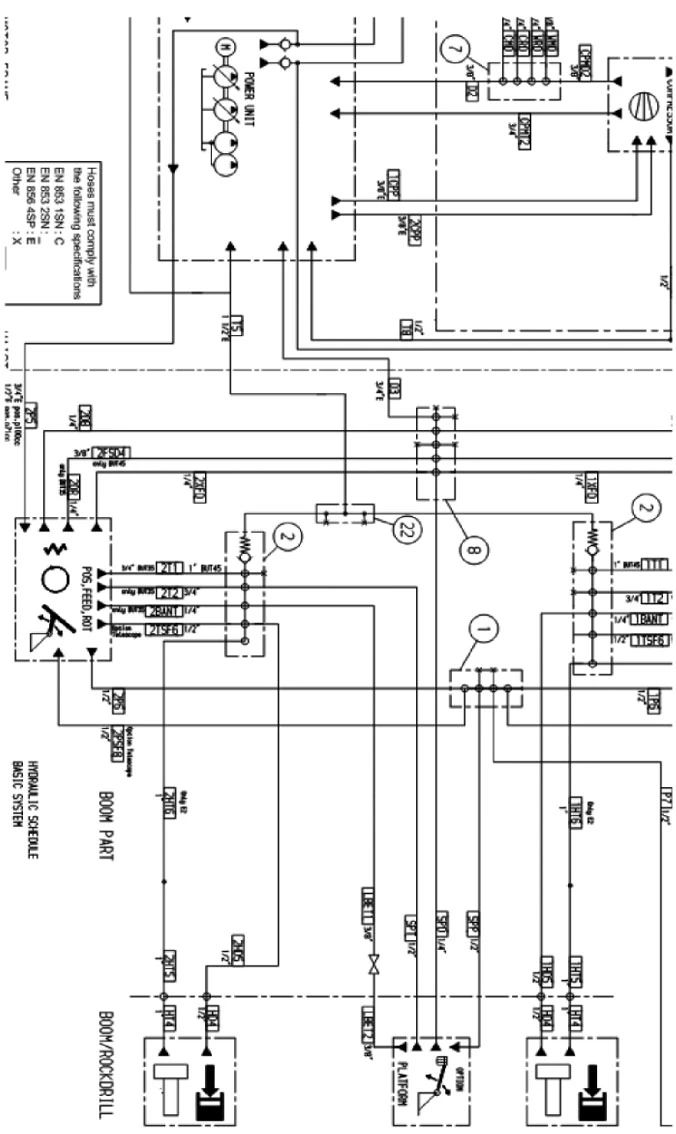

中色谦比希铜矿自2018年1月引进Boomer M2C型双臂凿岩台车,主要用于巷道掘进与井下采矿作业,前1年时间的运行期间该设备频繁发生液压油乳化现象,给钻孔质量和速度造成较大影响。

1 液压油乳化原因及危害

液压油乳化最主要的原因是液压油中混入了水。初期,当水与液压油接触时,由于水分子之间相互吸引作用力,以水团状悬浮在液压油中,经高压油泵抽吸与加压,在液压腔中受到较大的压力挤压,水团被迅速分解成水分子并分散在液压油分子周围,经过一段时间的氧化变质,液压油就会变白。当混入水份占0.05%~0.1%时,油的透明度明显变差成混浊状,当混入水份占0.2%~0.5%时,油开始乳化,高温高压系统循环后乳化现象将加速。同时,液压油在使用过程中产生的氧化变质产物以及外来污染物会加速液压油乳化变质。

液压油乳化会对液压系统产生较大的危害,具体表现有油液变质,减小润滑油膜厚度,降低润滑作用;油液变性聚合而形成大分子,使液体黏度改变;形成有机酸,腐蚀金属表面,导致系统元件磨损产生故障;处理过程中系统冲洗和旧油换新工作所需的液压油用量增加,并还将产生大量的人工成本和材料消耗。

2 液压油乳化现象描述

双臂凿岩台车液压油乳化现象的发生主要有三个阶段:初期,液压油箱油位计视窗内的液压油由清亮变灰暗色;连续运行4~6h后,液压油泛白色并开始乳化,凿岩机冲击、缓冲、推进系统压力出现不稳定且轻微下降现象;停机1~2h后,打开液压油箱底部排水阀发现有极少量水排出,此时进行油品取样,样品静置4~6h后,取样容器内油与水分离明显。

3 液压油混入水的途径排查

根据现场实际情况,仔细分析了导致液压油乳化的原因,主要是液压油内混入了水,对于双臂凿岩台车来说,导致液压油中混入水的途径有多种,需逐项排查。

3.1 排查油品原因

液压油的品质不好,自身含有水分,抗乳化能力太差,在高温高压下会使液压油乳化。根据调研相关化验室做化验,一般液压油温度不能超过65度,高温高压下,超过65度,液压油粘度将会随温度升高而粘度降低。

3.2 排查外部原因

混加不同型号的油液、错接管路、液压油箱密封不严呼吸器堵塞不通畅、环境温度高液压油箱内产生冷凝水、液压油储存地点、油品质量、加注油液操作方法不当等。

3.3 排查内部原因

凿岩机机头水封损坏后未及时更换,导致冲渣水进入凿岩机内泄回油系统,经液压回油散热器回到液压油箱。

4 回油系统故障的分析及解决方案

通过分析双臂凿岩台车的油路系统,结合现场实际查看,得出某些元器件损坏将会导致液压油乳化问题。本文就现场实际发生过的液压油乳化后整改措施进行汇总。

4.1 故障原因分析

水封111损坏时,部分冲渣水通过壳体101上的小孔排出,如不及时更换,将会导致冲渣水从水封112、止动环140向冲击活塞430方向排放。由于冲击活塞430做功时产生的气压差会加速冲渣水向后排放,冲渣水通过冲击活塞430中空的通孔向尾端501继续排放,经内泄管接头71回油至液压回油散热器,最终回到液压油箱,造成液压油乳化变质。

4.2 解决方案

设备操作人员在钻孔凿岩时,如发现凿岩机机头出现冲渣水泄漏情况时,应立即检查漏水点并更换水封,避免冲渣水逆流进入回油系统。

5 散热器损坏及解决方案

5.1 板壳式散热器介绍

本双臂凿岩台车选用的是板壳式回油散热器,若由于供水系统问题导致回油散热器内部翅板损坏,无法从外观发现泄漏点。板壳式散热器与管壳式散热器相比,具有结构紧凑、体积小、重量轻、传热面积大、传热效率高、冷却速度快等优点;其缺点也明显:翅片间距小、流体阻力大、易堵塞、不易清洗、密封周边长、翅板在高压下易产生裂纹而泄漏等。板壳式散热器的故障导致液压油乳化的原因有如下。

(1)供水压力过大,超过散热器翅板的耐压极限,翅板内部膨胀后出现裂纹而产生泄漏。

(2)水质差含腐蚀性造成水滤网过滤功能变差或损坏,水中的杂质进入散热器翅板造成内部堵塞,通流面积减小,水流体阻力变大,导致散热器翅板内部膨胀后出现。

(3)供水中含有极小细砂或铁屑,因无法被水滤网完全过滤在进入散热器后不断撞击翅板内部,造成翅板壁日趋变薄、耐压程度变差,最终产生泄漏。

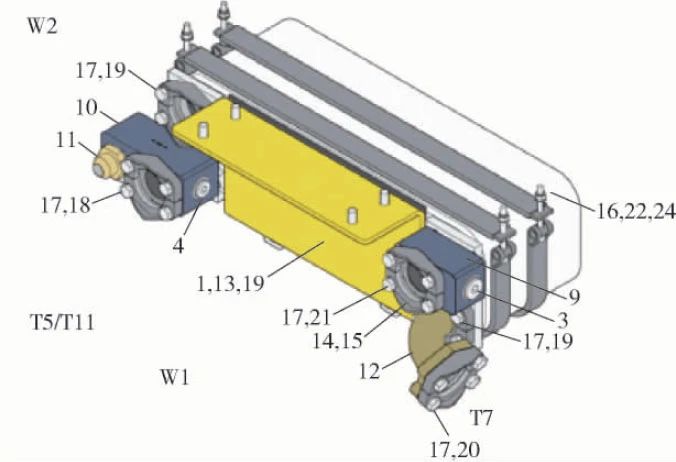

W1:入水口 W2:出水口 T5:液压回油入口 T7:液压回油出口

5.2 故障分析

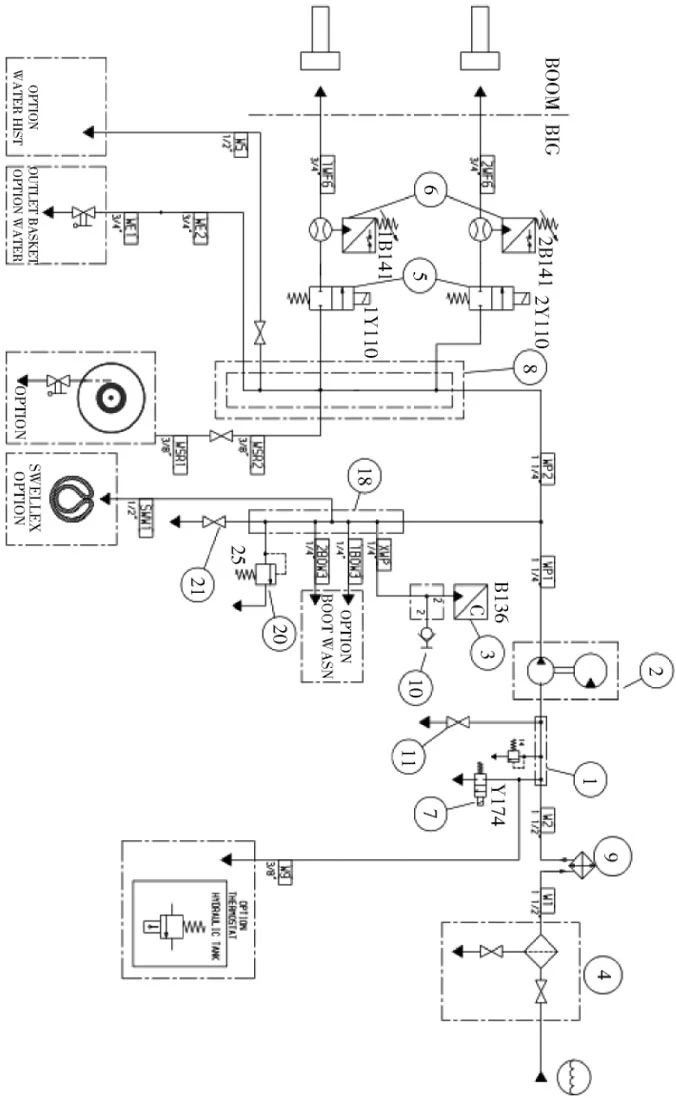

由于供水压力远高于液压系统回油压力,当发生漏泄时,水通过回油散热器直接进入液压油箱,造成液压油乳化,具体过程如下:供水管接入三通阀4→滤网过滤水中杂质→液压回油散热器9→集水阀座1(溢流阀控制水压不超过14Bar),旁通阀11手动辅助排水泄压,二位二通电磁阀根据液压油温度选择对液压油箱进行强制冷却或辅助排水泄压→增压水泵2→集水阀座8、18,溢流阀20控制最高水压不超过25Bar,旁通阀21辅助排水泄压→电磁阀5控制水开关→可调水流量开关6→钻臂上水管→凿岩机机头→钻孔冲渣。

5.3 解决方案

(1)定期检查供水源和过滤系统,确保水源纯净、无细砂和颗粒、无腐蚀性,必要时应取样观察。

(2)在设备进水管处加装压力表和流量表,便于操作人员观察供水情况并及时做出调整。

(3)开启水阀时,严格控制进水压力在6~12Bar之间;单臂凿岩时,供水流量应控制在75~92L/min之间,双臂凿岩时,供水流量应控制在140~180L/min之间。

(4)定期检查图3中的阀1、7、20和所有手动旁通阀工作正常,确保供水系统安全泄压功能有效。

(5)定期检查进水滤网,如发现滤网孔径变大或破损残缺时,应及时更换。

(6)每班排放水滤网内的残留杂物,确保供水系统通畅。

5.4 散热器的清洗与试漏检测

(1)清洗:受作业环境和水质的影响,在经过一段时间使用之后,回油散热器的表面和板壳间的波纹散热片会附着一层灰尘与油泥且W1和W2水管接头处会发现内壁上附着黏泥和坚硬的水垢,如不及时清洗,将导致水系统流通面积减少,各板壳间的循环水量降低且分布不均,液压系统散热功能下降。因此,应定期清洗回油散热器内外的水垢和油泥,确保供水、冷却系统工作稳定。

(2)试漏检测:检测板壳式散热器是否泄漏时,可用液压油从图2中T5和T7口处将散热器加满,堵头将W2处密封,再用空压机风管从W1接头处接入,缓慢打开阀门并逐步加压至最大14Bar,如发现T5和T7加油口处有气泡从液压油内浮出,则散热器内部存在泄漏点,供水系统的水混入回油系统,最终导致液压油乳化,需要立即更换新的散热器。

5.5 整改效果

后续对该台双臂凿岩台车使用情况进行持续性跟踪调查二个月时间,未再发现液压油乳化现象,可以确认故障已排除。

5.6 启发

对于一般液压系统,油液中或多或少难免混入点水,在设计结算可做好相应预案降低“水乳化”程度。

(1)选防乳性较好的液压油,或者在液压油中添加防乳化剂;

(2)油箱在结构上提供油水分离的机会,使得游离水聚积在油箱的地位,以备清除;

(3)加大管道通经,避免管道急剧扩大、收缩或急弯,减弱管道内紊流的紊动程度和防止产生涡流,避免强化水乳化。

6 结束语

Boomer M2C型双臂台车液压系统控制原理复杂,使用同一个油箱,系统任何一处与水分接触,都会造成所有液压系统乳化,现场排除故障需要对系统控制原理特别熟悉,而且对现场工况非常了解的工程师,才能在尽可能短的时间内找到问题根源进而解决问题。

本文对Boomer M2C型双臂台车供水系统、凿岩机冲击和内泄回油系统、液压回油系统以及板壳式散热器的工作原理进行了梳理,通过了解液压油乳化原因以及根据故障现象查找问题根源做出了分析,对如何防止液压油乳以及快速检漏提出了解决方案,为使用此类设备的矿山和单位提供了借鉴,同时也为设备维护与维修提供了参考意见。同时现场人员应重视系统培训,能够正确处理现场异常状况,不得对系统随意更改,这样才能减少系统故障发生率,提高液压系统的寿命。