潜孔钻机推进梁浮动接头结构及浮动原理

潜孔钻机是目前国内外矿山开采领域应用最为广泛的钻孔机械。潜孔钻机推进梁上的回转头与钻杆之间通过浮动接头连接,提高了回转头与钻杆连接的可靠性,使更换钻杆更加方便。本文介绍浮动接头结构和浮动原理。

1 推进梁结构及原理

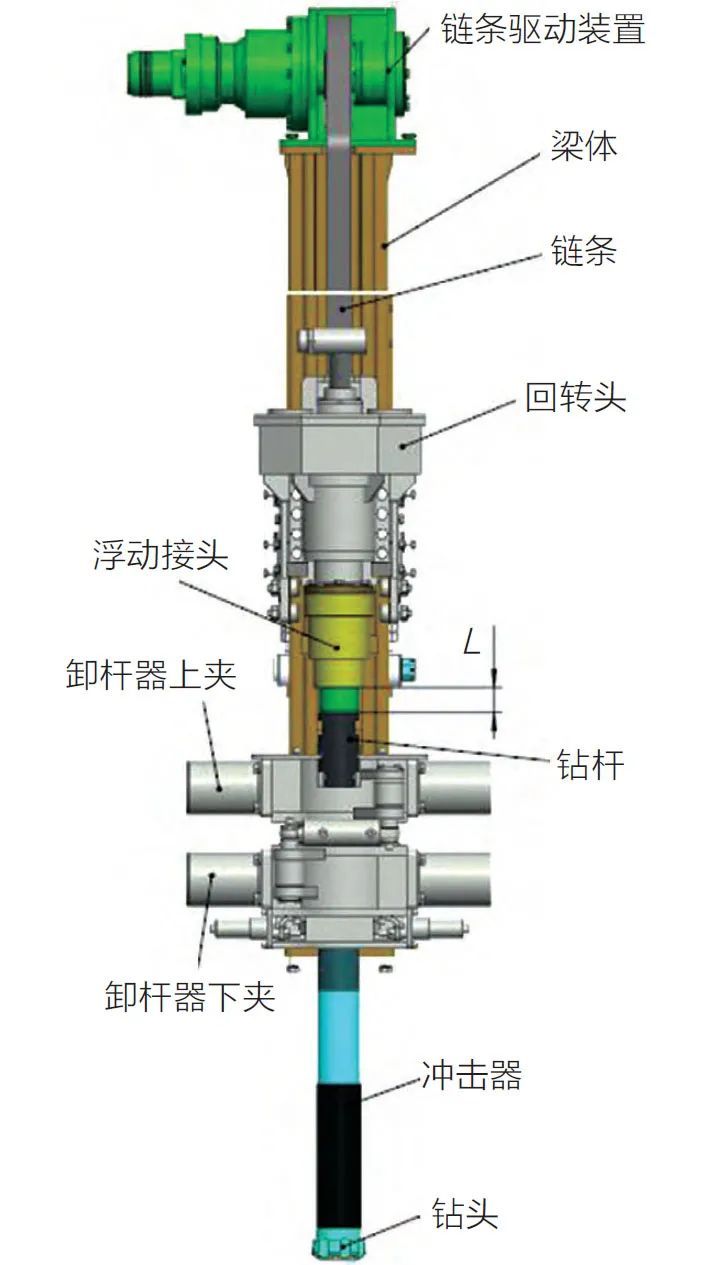

潜孔钻机推进梁主要由梁体、链条驱动装置、链条、回转头、卸杆器、浮动接头等部件组成,如图1所示。

回转头及链条驱动装置的动力源均为液压马达,回转头通过浮动接头与钻杆连接。潜孔钻机在实施钻孔作业时,回转头液压马达输出的扭矩通过减速器减速增扭,经浮动接头带动钻杆旋转。液压马达输出的扭矩通过减速器驱动链轮转动,使链轮带动链条牵引回转头上、下移动,再经浮动接头、冲击器对钻杆施加推进力。空压机输出的压缩空气接入回转头上部,通过浮动接头传输给钻杆,再经钻杆中间的通孔传输给冲击器,使钻头实施冲击凿岩和排渣,最终使钻头实施钻孔凿岩作业。由此可见,浮动接头传递回转力、推进力并传输压缩空气。浮动接头在传递动力的过程中,还能通过其伸缩行程L起到缓冲作用。

2 浮动接头结构及浮动原理

2.1 结构

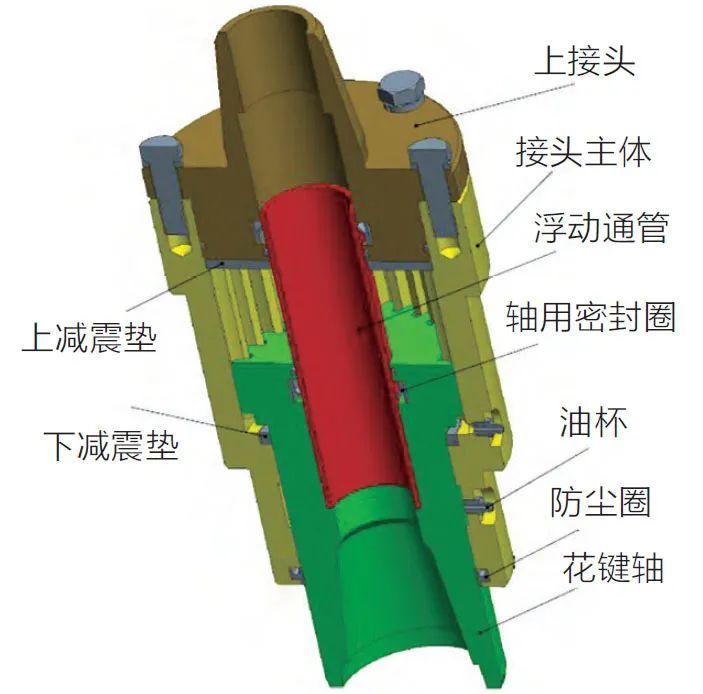

浮动接头由上接头、接头主体、浮动通管、轴用密封圈、油杯、防尘圈、花键轴、上减振垫、下减振垫组成,如图2所示。

浮动接头的上接头连接回转头,上接头通过螺栓与接头主体连接为一体。接头主体内部通过花键与花键轴连接,花键轴再与钻杆连接,这样回转头的回转力即可传递到钻杆。接头主体内花键与花键轴外花键相对轴向滑动使浮动接头产生伸缩行程L(见图1)。接头主体的下部设有2个油杯和一道防尘圈,潜孔钻机操作人员可定期加注润滑脂,以利于花键轴的滑动,并起到防锈作用。防尘圈用于防止钻孔作业产生的灰尘进入浮动接头内部,避免浮动接头内部磨损。浮动接头内部中空,中空部分内径与钻杆内径相当,可使高压空气通过。为防止泄漏高压空气,浮动通管与上接头和花键轴的接触部分设有2道轴用密封圈。为防止花键轴上、下移动时产生刚性接触和过度冲击,浮动接头的内部设有上减振垫和下减振垫,其材料均为聚氨酯树脂。

2.2 浮动原理

更换钻杆时伸缩浮动

当潜孔钻机完成1根钻杆钻进作业后,需接入另1根钻杆继续钻进。卸杆器上夹先夹住钻杆上部,再控制回转头推进动作,使浮动接头伸缩行程L为0,然后控制回转头反转动作和慢提升动作,浮动接头随回转头反转慢慢伸出花键轴(伸缩行程L值增大),直至花键轴内螺纹与钻杆上部外螺纹完全分离。如果上述卸杆动作没有浮动接头的伸缩行程L,如控制不好回转头反转动作和慢提升动作这两者之间的相对速度,就会对花键轴的内螺纹和钻杆的外螺纹产生很大的摩擦力和拖动力,如此长期摩擦就会减少钻杆的使用寿命��影响推进梁整体施加给钻杆旋转力和推进力的稳定性。

凿钻孔时浮动

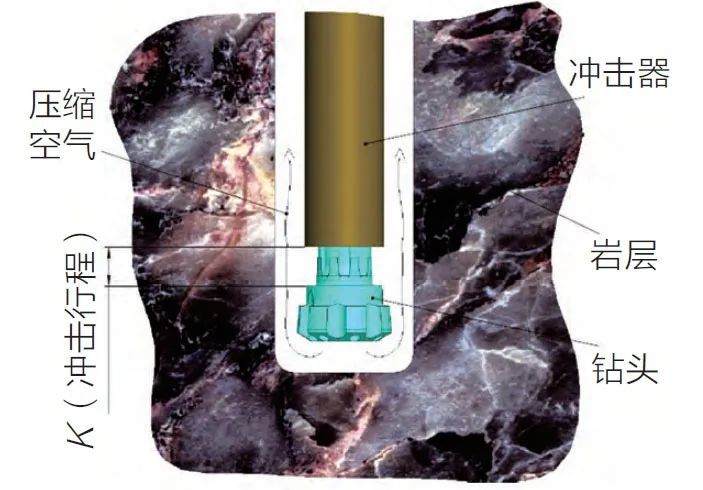

在潜孔钻机钻孔作业时,冲击器利用压缩空气的能量带动钻头对孔底岩石产生连续冲击作用实施凿钻孔作业,K为钻头冲击行程,如图3所示。钻孔时钻头凿岩产生冲击载荷会产生反作用力,该反作用力通过冲击器、钻杆、浮动接头、回转头、推进梁传递给潜孔钻机机体。当冲击载荷的反作用力通过钻杆传递到浮动接头时,花键轴根据反作用力的强度大小产生伸缩滑动,当滑动行程达到极限位置时触碰到上减振垫和下减振垫,即可产生减振作用,不会将过大的反作用力直接传递给回转头和潜孔钻机机体。

浮动接头在潜孔钻机接钻杆和卸钻杆时,可对钻杆螺纹起保护作用,可有效降低钻孔作业中产生的冲击载荷的反作用力。浮动接头在钻杆和回转头之间产生的缓冲作用,有效保护了回转头,增强了潜孔钻机在钻孔作业时的整机稳定性和钻孔精度。