COP1838型液压凿岩机维护保养安全规则

0 引言

凿岩台车在现代工程建设中具有举足轻重的地位,其中凿岩机属于核心部分,其直接影响到施工安全、质量、效率等多个方面。为持续发挥出凿岩台车的性能优势,需要加强维护保养,从源头规避异常状况。

1 液压凿岩机结构组成及工作原理

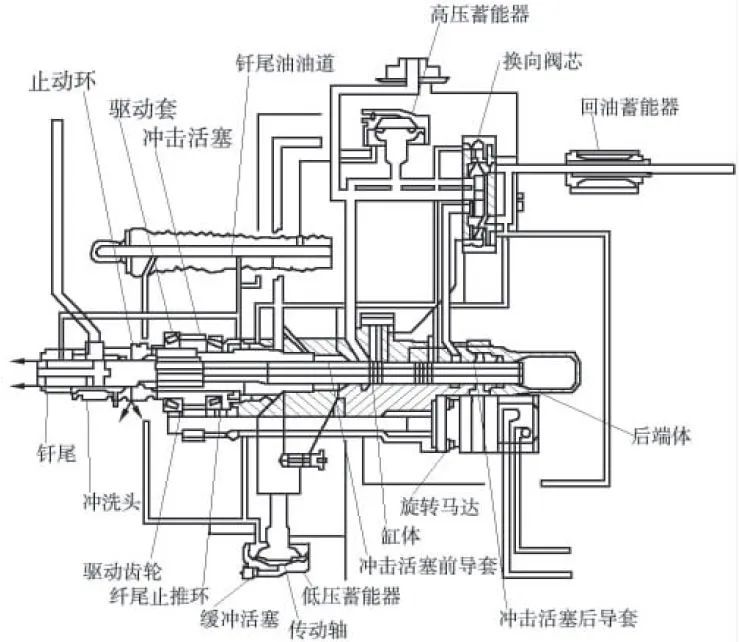

1.1 结构组成

COP1838型液压凿岩机结构组成如图1所示,运行原理为:高压油经由高压蓄能器进入活塞缸体,在换向阀芯的调控作用下引导冲击活塞运行,以相对较高的频率做持续性的往复运动,在此过程中持续打击钎尾,提供冲击能,以便有效破碎岩石;钎尾遭到缓冲活塞的打击后发生反弹,其伴随的力有利于推动钎尾止推环,进而带动缓冲活塞发生向后移动的动作,后部液压油吸收压力并释放;液压旋转马达提供旋转力,在传动轴的配套作用下实现扭力向齿轮箱的传递,然后经由驱动套传递至扭力钎尾,在该传递机制下,有利于驱动钻杆做出旋转运动;空气压力会推动钎尾润滑油,使该部分经由钎尾油油道向机械设备内分散,到达各个润滑面。

2 维护保养的安全规则

凿岩机维护保养不可盲目进行,需遵循特定的安全规则,以保证维护保养效果,提高凿岩机的运行水平。具体做如下分析:

(1)先详细阅读凿岩机的操作及维护说明书,掌握凿岩机的基本情况,明确说明书中的具体内容,遵循规定、合理开展维护保养工作。

(2)注重对员工资质的审核,未经培训不可参与维护保养工作。

(3)维护保养时合理设置各安全标记,要求各类标记具有准确、清晰的特点,不可因为维修工作而变得模糊甚至消失。

(4)择机维护保养凿岩机,设备处于运行状态时不具备保养和修理的条件。

(5)根据已经掌握的凿岩机运行情况,用垫块或支架稳定支撑各类可能会发生移动的零部件,确保其有足够的稳定性,以防安全事故的发生,也可以用吊具吊起零部件。

(6)维护保养前,详细检查凿岩机的实际状态,判断是否具备维护保养的条件,如断电、液压系统泄压,否则均易威胁到人员的人身安全。高温、高压环境中也不具备维护保养的条件,否则气体或油将以高压状态喷溅而出。

3 起吊要点

(1)起吊时,配套吊装能力至少达到500kg的起重倒链和吊具,并详细检查各类配套装置的实际情况,防止任何存在缺陷的倒链等相关装置投入起吊中。

(2)合理设置吊点,起吊时凿岩机必须绑扎牢固。

(3)由专员精细化起吊,避免磕碰。

4 蓄能器充气

本文所述的液压凿岩机共配套3个蓄能器,通过三者的协同运行有利于提升液压凿岩机的运行稳定性,即便某蓄能器存在故障,剩余2台装置也可及时投入使用,以便液压凿岩机的正常运行。针对存在故障的蓄能器,可以在施工结束后安排维修,不会占用施工时间,不影响施工的连续性。

蓄能器膜具有分隔空间的作用,使外壳内部腔体形成两个腔室,各自分��有特定的功能,一是与液压油油路相连,二是作为缓冲油室(向该处充入氮气,此气体有可压缩的特点,从而使腔室成为缓冲油室)。蓄能器是液压凿岩机的重要组成部分,其主要功能有:

(1)依托于压力油的推动作用,使冲击活塞向前完成冲击动作,再回缩,此时多余压力油的流量和压力能量将被缓冲油室储存,随着凿岩机的运行,进入下一次冲程时释放,在该方式下冲击性能的供油量有所增加,冲击速度加快,取得更良好的冲击效果。

(2)钎杆传递的反冲力较强,可由蓄能器的缓冲油室吸收。

(3)液压系统压力油有异常的冲击或其存在一定程度的振动现象时,蓄能器将起到调节作用,吸收缓解过强的冲击、振动,由此减小不良影响,以免系统管路受损。

蓄能器对充气的气源有特定的限制,即仅能冲入氮气,如果随意充入其他气体易发生爆炸。此外,必须将蓄能器安装在凿岩机上方可正常充气。

5 润滑油的添加及系统放气

润滑时,运动部件借助含油压缩空气实现润滑,要求各零部件均得到有效的润滑处理。每完成一台班的工作后均要及时检查润滑油箱,判断其中的润滑油含量,若不足则及时补充。

系统放气时按照如下流程依次操作:排放润滑油泵内剩余的润滑油,直至其排放干净为止;启动润滑油系统,松开软管接头(设置在压力计处),此项操作的目的在于清除系统中的空气,确认内部空气排干净后拧紧软管接头;拆除润滑气管,运行润滑油泵,通过此装置的应用使油从塑料软管内流出,直至完全干净为止;检查润滑油塑料软管的长度,判断其是否满足要求;确认无误后重新将润滑气软管连接到位,保持稳定。

6 凿岩机的拆除与安装

凿岩机的拆除和安装包括诸多细节,具体分析如下:

(1)由专员用专业工具操作,保证规范性,以免因操作方法不当出现装配不到位、零部件受损等衍生问题。

(2)为避免连接螺栓松动,必须用扭力扳手紧固。

(3)密封圈一经拆卸便不具备重复利用的价值,原因在于此时的密封圈缺乏足够的密封性能,若将其投入使用难以取得良好的密封效果,迫使机械功率下降。从经济效益的角度来看,密封圈的价格较低,因此更应及时更换拆卸后的密封圈。在换新时注重对型号的选择,有效匹配。

7 常见故障、原因分析及预防措施

7.1 蓄能器故障

(1)蓄能器充氮压力异常偏高时将导致膜片破裂,这也是蓄能器故障的常见形式。具体来讲,充氮压力偏高,磨片所处位置临近蓄能器底部,此时会严重制约膜片的活动空间,导致膜片和蓄能器底板间充斥大量的液压油,存在多个压力偏高的小油腔,迫使膜片破裂,严重时管路有不同程度的振动。

(2)蓄能器外壳破裂也是需要着重考虑的故障类型,这与蓄能器内部长期无气或气压偏低有关,在此条件下液压油压力异常升高,蓄能器外壳处有明显的应力集中现象。凿岩机运行期间如果伴有沉闷的声响,冲击系统的高冲压力难以提升至设定值,同时油管发生抖动,压力表指针无法正常显示(有明显的抖动),则表明蓄能器发生破裂,装置无法正常使用。

7.2 冲洗头故障

冲洗头的强度偏低、缺乏足够的抗腐蚀性能,如果所处工作环境有侵蚀性物质,随着时间的延长将出现裂纹。并且冲洗头遭腐蚀后将会出现不同程度的前移,在此过程中止推环有传力的作用,迫使机头受到较强的冲击力,也将损伤冲击头。

针对冲洗头腐蚀、裂纹的问题,可以采取如下预防措施:注重冲洗头材料的选择,以高强度不锈钢为宜,减轻腐蚀;准确控制冲洗密封装置的位置,经由止推环将冲击力传递至冲洗头,避免力的不良影响,保证冲洗头的稳定性;根据实际情况及时更换钎尾。

7.3 机头故障

断裂是机头的常见故障,与长时间空打有关。因此,需要规范操作行为、禁止空打;加强对冲洗头和钎尾导套的检查,如果有磨损现象则应及时更换;确保钎尾、冲洗密封以及结合面的完整性,禁止受损装置继续投入使用。

7.4 冲击活塞故障

螺栓松动、密封装置磨损、活塞冲击接触面突然断裂均是较为常见的故障,主要与活塞存在裂纹、冲击活塞对中安装尺寸误差超出许可范围、润滑油被污染等方面有关。水蚀、气蚀是冲击活塞打击面损坏的关键原因,此现象的根源在于漏水或漏油至活塞区域(图2)。

措施预防主要有:合理设置冲击活塞,尽可能使其对中;加强对活塞前后导向套等配套装置的检查,有磨损则及时更换;选择洁净度较好的液压油;定期检查以及更换水封;加强对杂质的清理工作,以免其进入凿岩机;针对金属部件损坏的情况,首先要解体并做深度清洁,然后根据要求重新装配新的零部件。

7.5 冲击活塞导套故障

关键原因主要有冲击活塞结合面有断裂的迹象、长期处于空打状态或低推进状态、配套的蓄能器型号不合理、冲击活塞导套有气蚀问题。应根据原因采取相应的预防措施:规范操作,尽量避免空打;密切关注施工现场围岩的强度,根据此方面的情况灵活调整推进压力;如有故障则停机检查,查明原因并采取处理措施,以免内部部件遭到二次伤害;外部导向套有气蚀痕迹时可将其旋转特定的角度,而后再投入使用。

8 结束语

综上所述,COP1838型液压凿岩机在反弹压力过大、推进压力偏低时均容易出现故障,此外还与润滑油的质量、操作方法等有关。在工程实践中,需要依据特定的规范定期做好维护保养工作,及时识别问题,力争在源头处理问题,保证液压凿岩机的高效运行。