小断面铁路隧道凿岩台车钻孔施工光面爆破技术研究

1 引言

现如今我国依然处在大规模修建高速公路和铁路的时期,然而我国75%的领土面积都是山地丘陵,修建隧道是必然之举。随着隧道开挖数量越来越多,开挖规模越来越大,安全、经济、高效的隧道开挖方式也越来越受到重视。在采用钻爆法进行隧道掘进施工中,尤其是在小断面隧道,由于作业空间的限制,隧道进尺问题对隧道施工工期造成的延误,以及在爆破荷载的剧烈作用下,隧道围岩损伤造成的安全隐患,超欠挖增加的施工成本已成为隧道施工中不可避免的技术难题。因此,如何在施工中保证良好的爆破效果,又能将围岩损伤及超欠挖控制在合理范围成为隧道施工的关键问题。

光面爆破技术自诞生以来,国内外众多学者对其的研究数不胜数。Liu等结合实际工程,提出了光面爆破参数的确定方法;Sellers对隧道工程中的光面爆破控制技术进行了研究;Park等通过采用炮孔底部空气间隔装药结构,降低了隧道爆破震动,并对炮孔的装药结构进行了优化;Shin等借助数值分析软件研究了爆破震动对邻近隧道产生的影响。毛建安认为在进行爆破设计时,应当充分考虑围岩地质条件的影响,在施工过程中,应当根据围岩地质条件确定合理的周边孔间距、光爆层厚度,并且选用合适的装药结构;满奕以实际工程为依托,较为系统地开展了光面爆破参数的研究,根据实际工程中隧道断面面积、围岩地质条件等因素对爆破参数进行设计,经过试验反复论证,对炮孔的布置以及炮孔间距等周边孔参数进行优化调整,最终确定了合理的爆破方案。

光面爆破技术发展至今已日渐成熟,是隧道掘进工程中控制围岩超欠挖问题的常用技术。本文以某铁路隧道施工为工程背景,开展光面爆破现场试验,即在小断面铁路隧道应用光面爆破技术进行开挖。通过试验得到了合理的光面爆破参数,较好地控制了围岩超欠挖和爆破损伤问题,实现了隧道的安全、高效和快速施工。

2 工程概况

某铁路隧道围岩主要为Ⅲ级和Ⅳ级围岩,少量Ⅱ级围岩,在隧道进出口、断裂带及横洞进口处基本为Ⅴ级围岩。隧道穿越洞身主要以花岗岩为主,穿越多条地震活动带,具有高海拔、大高差、地壳抬升隆起、构造运动强烈、河流剥蚀急速下切等多种特殊地质背景。

该隧道为单线铁路隧道,隧道开挖断面较小,凿岩台车钻孔时,受到岩壁影响,凿岩台车作业空间有限,导致掏槽角度控制困难。同时,设计要求Ⅳ级围岩施工初期支护紧跟掌子面,造成周边孔外插角角度过大,产生严重的超欠挖现象。针对上述问题,本文主要针对小断面Ⅳ级围岩隧道全断面施工爆破参数进行优化设计,以解决隧道进尺和超欠挖控制问题,加快施工进度,节约施工成本。

3 光面爆破参数设计

3.1 炮孔布置

区别于传统光面爆破设计,由于采用凿岩台车布孔,在长隧道、高海拔及高类围岩的条件下,具有钻进速度快,机械化程度高,噪音空气污染少等优点。同时,面对不同地质条件的围岩可进���针对性的光面爆破施工参数调整,控制进尺最大化,达到隧道施工光面爆破高效应用。因此,现场根据断面大小及初期支护距掌子面距离等施工条件,主要针对周边孔的布置形式、掏槽孔的开孔位置及其爆破方法、辅助孔的布置提出相应的光面爆破设计方案。

3.1.1 掏槽孔布置

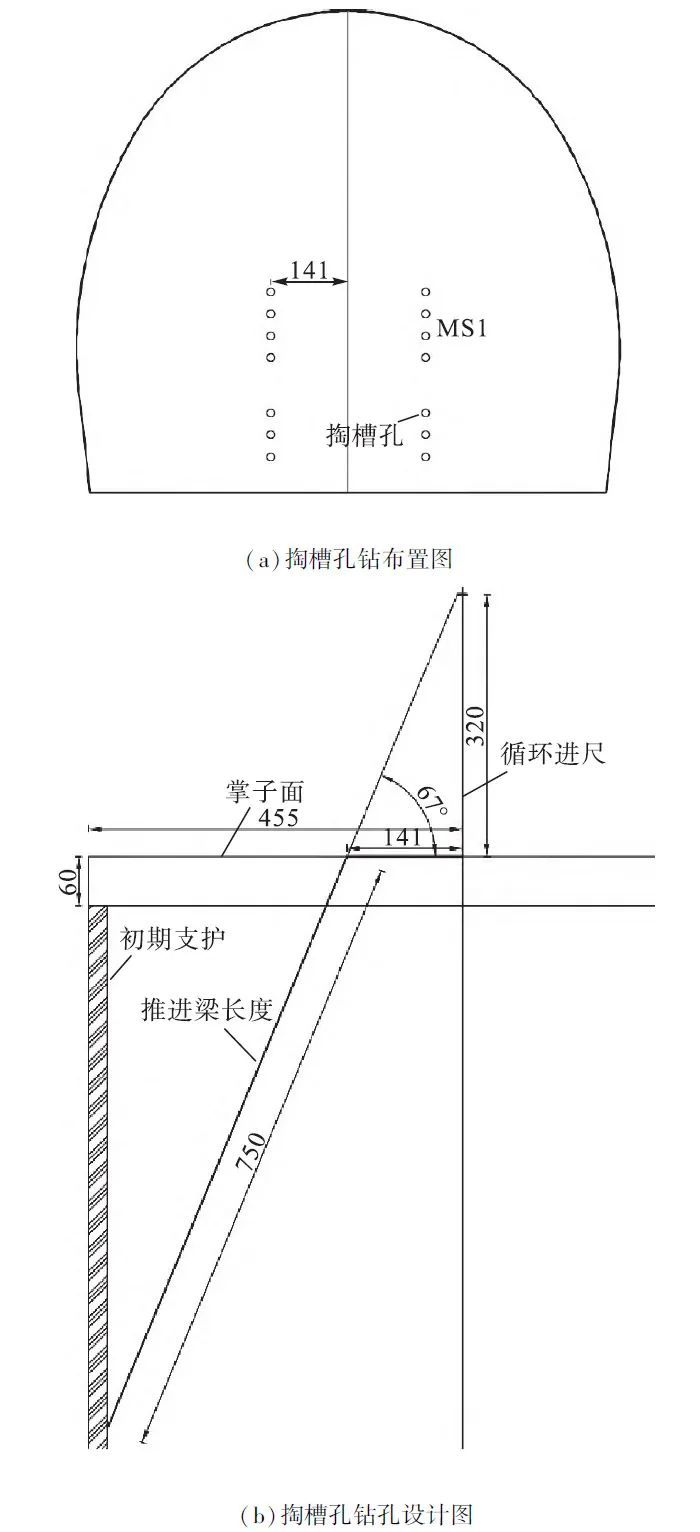

掏槽孔的作用在于给爆破创造新的自由面,为辅助孔和周边孔爆破创造有利条件。由于隧道爆破施工只有一个自由面,尤其在单线铁路小断面隧道采用凿岩台车钻孔施工中,设计断面跨径较小,掏槽孔角度布设受限。现场需要明确掌握凿岩台车推进梁尺寸,结合不同围岩等级及设计进尺要求,将凿岩台车推进梁末端紧靠初期支护面,沿最大角度布设掏槽孔,根据现场试验取距隧道中线1.41m处开孔,进尺满足设计要求。

在Ⅳ级围岩段隧道带钢架全断面施工中,根据隧道断面尺寸,在掌子面中下部布置7对楔形掏槽孔。基于现场钻孔条件,掏槽眼设计长度为3.2m,掌子面中下部掏槽眼与掌子面夹角设置为67°,见图1。

3.1.2 周边孔布置

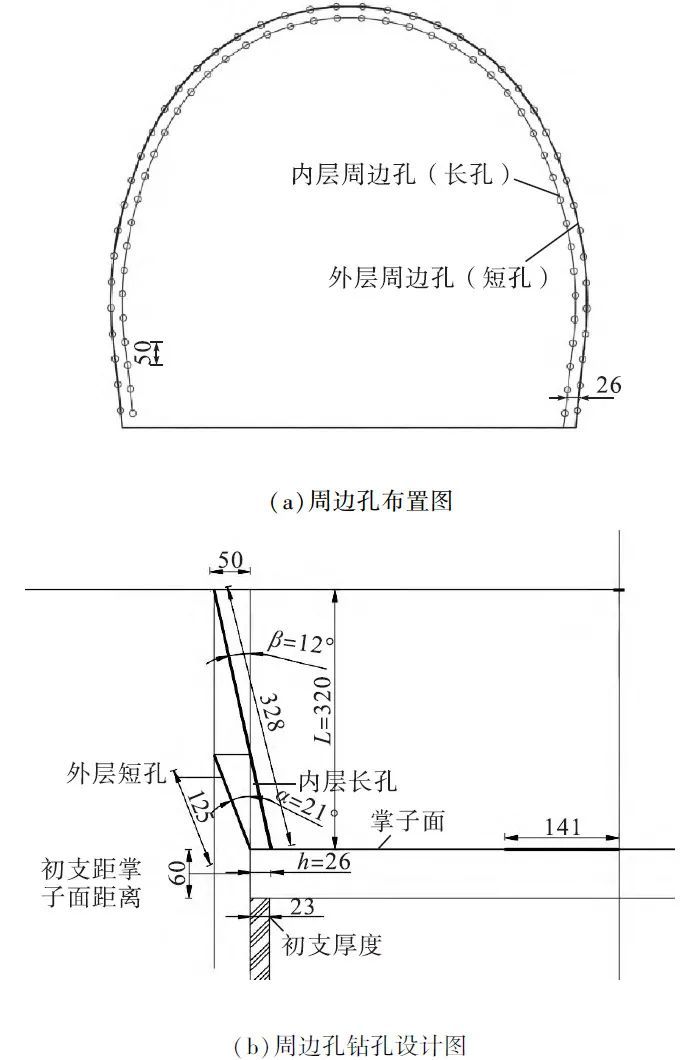

在Ⅳ级围岩隧道施工过程中,由于设计的钢架的施工及初期支护需要紧跟掌子面,周边孔无法采用小角度施工,隧道超挖难以控制,因此周边孔采用双排外层周边孔短孔L1加内层周边孔长孔L2的施工工艺,有效解决了隧道超欠挖问题,如图2所示。

在布设周边孔过程中,已知的初期支护距掌子面距离为d,钻孔循环长度为L,确定外层周边孔短孔外插角为α,由于外层周边短孔的长度约为内层周边长孔的1/3~1/2,Ⅳ围岩隧道带钢架施工平均线性超挖取值在20~25cm为合理范围,最大超值不大于50cm,以此计算短孔长度。为了保证隧道不产生欠挖,内层周边长孔与开挖轮廓线交点可根据外层周边孔进尺长度确定,从而确定内层周边孔与外插角β,最后根据最大超挖量、循环进尺长度和内层周边孔外插角β确定开孔位置。隧道欠挖偏移值h为内层周边孔开孔位置到开挖边线的距离,计算公式见式(1),隧道超挖偏移值S的计算公式见式(2)。

隧道光面爆破的一个重要条件是周边孔炮孔间距必须小于最小抵抗线厚度,否则隧道岩壁容易形成锯齿状结构。双层周边孔需准确定位,严格按照设计角度布置,根据围岩等级及节理裂隙方向,选择合理的周边孔间距,同时最小抵抗线厚度一般为周边孔间距的1.2~1.5倍。根据设计要求初期支护厚度为23cm,初期支护紧跟掌子面施工,间距为60cm。本次试验周边孔间距取50cm,根据经验公式计算,最小抵抗线厚度取60cm,周边孔长孔相对短孔向内测偏移26cm,短孔外插角按照21°施工,长孔外插角按照12°施工,平均线性超挖不大于25cm。

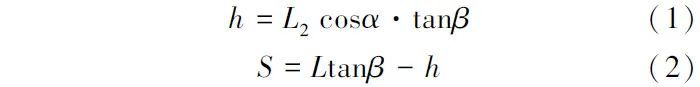

3.1.3 辅助孔布置

辅助孔布置如图3所示,利用掏槽孔爆破后创造的平行于隧道轴线的自由面将岩石逐层破碎,由于存在2个自由面,大大加强了碎岩效果,因此可以在自由面方向上形成体积较大的爆破漏斗。辅助孔设计长度约为320cm,角度逐层减小直至平行于隧道轴线方向,每排辅助孔间距为85~100cm。

底板孔布置在隧道开挖断面底部,由于钻孔过程中容易产生一个斜向下的角度,同时受到隧道夹制作用,通常需要较大的破坏力,因此可以适当增加底板孔装药量。底板孔设计长度为320cm,相邻底板孔间距为90~110cm。

3.2 炮孔药卷布置

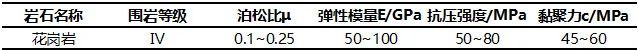

本文研究的某铁路隧道Ⅳ级围岩以花岗岩为主,力学参数见表1。隧道采用凿岩台车施工,钻孔孔径为48mm,因炸药为军工产品,炸药品种种类单一,更换存在一定困难,本隧道全部采用同一型号药卷,药卷直径为ϕ32mm,药卷重量为300g,药卷长度为30cm。由于单线铁路隧道断面尺寸相对较小,同时药卷尺寸与钻孔尺寸造成的装药不耦合系数也相对较大,单线铁路隧道爆破单耗量相对同级围岩的公路大断面隧道单耗量有所提高。

3.2.1 炮孔装药结构

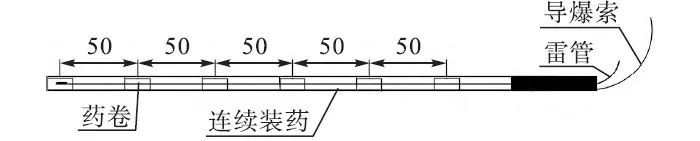

周边孔最后起爆,采用空气不耦合装药结构,见图4。可将药卷分割为不同长度的小段,每段重量约为0.05~0.1kg,由于凿岩台车钻孔孔径相对药卷直径较大,导爆索殉爆距离小于1cm,因此可将导爆索与药卷固定在PVC管或竹片等定位固定装置上,其中每段药卷之间间隔40~60cm均匀布置,雷管采用反向起爆形式,既可以确保药卷引爆,还能使炸药能量平均分配,有利于提高光面爆破效果。

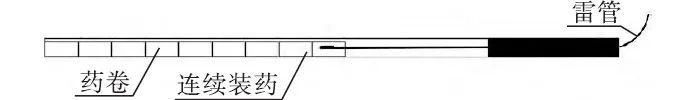

掏槽孔起爆顺序为第一位,仅有一个相对炮孔方向垂直的自由面,所产生的爆破漏斗范围较小,因此需要相对较大的装药量,药卷采用由孔底向孔口连续装药的结构(图5),雷管采用正向起爆形式。

辅助孔在掏槽孔起爆后按顺序依次起爆,因掏槽孔产生一个平行于炮孔的自由面,炸药能量可以得到有效的释放,因此需要的装药量相对较小,药卷的装药结构与掏槽孔一致。

底板孔装药计算方式与辅助孔一致,由于底板孔为开挖断面最底层孔,受到一定的夹制作用,因此需要较大的破坏力,所以单孔炸药量有所增加。

3.2.2 炮孔装药量计算

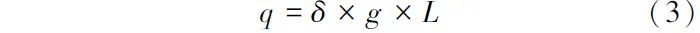

炮孔单孔装药量按照装药系数计算,即:

式中︰q为单孔装药量(kg);δ为装药系数;g为每米药卷炸药质量,约为1kg/m;L为炮眼长度。

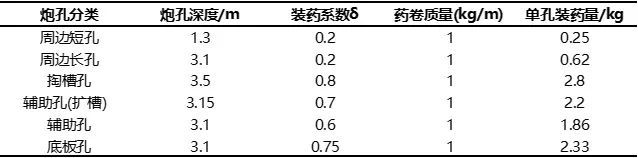

周边孔采用空气不耦合装药,装药系数取0.15~0.25,其他孔采用连续装药,装药系数在0.6~0.8之间取值,计算结果见表2。

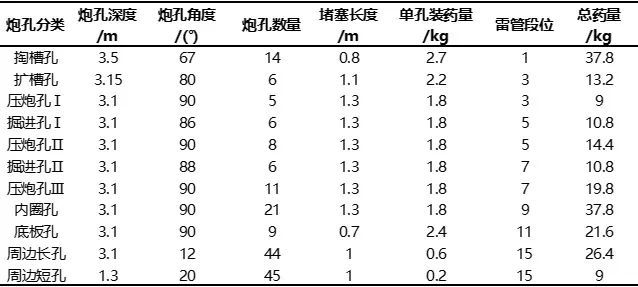

综上所述,基于该铁路Ⅳ级围岩小断面隧道开挖断面形式,提出小断面隧道光面爆破技术方案和爆破参数,见表3。

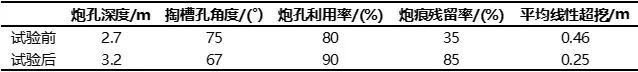

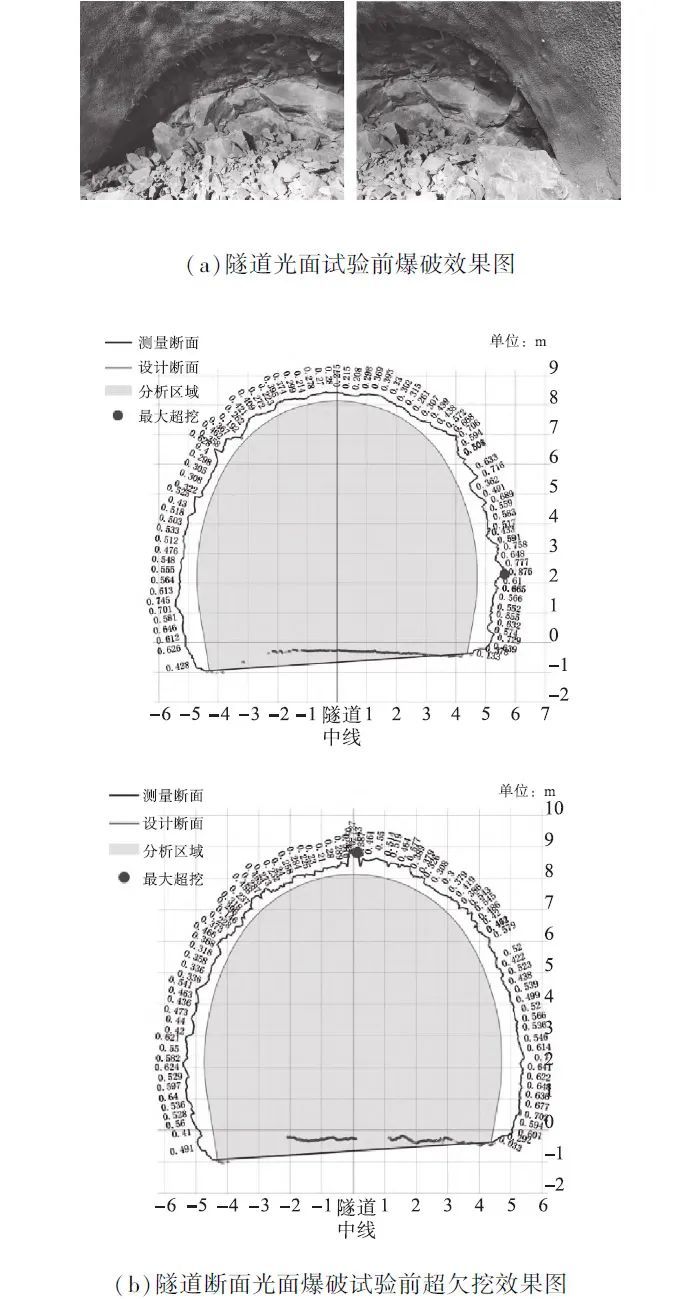

4 隧道爆破效果

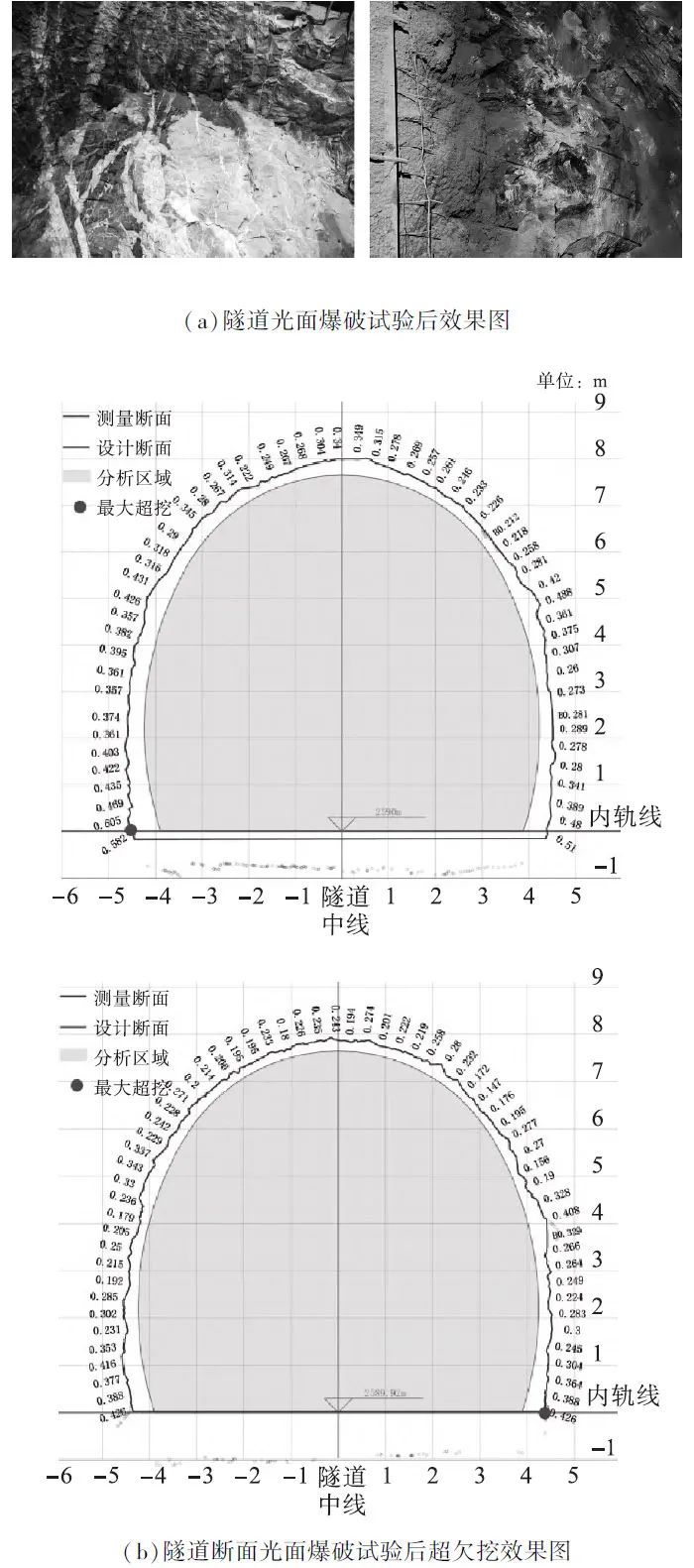

将上述设计方案应用于该Ⅳ级围岩铁路隧道爆破开挖中,隧道进尺及超欠挖控制均取到了显著成效,可在该线路Ⅳ级围岩段推广。光面爆破试验前后数据对比分析见表4,可知在Ⅳ级围岩小断面隧道一炮一支护的前提条件下,炮孔利用率达到90%以上,炮痕残留率达到85%以上,每循环进尺控制在3.0~3.3m,隧道平均线性超挖控制在25cm以下,无欠挖现象发生。隧道岩壁平顺,围岩稳定,基本无需二次排险,大大缩短了循环进尺的时间,减少了喷射混凝土的消耗量,节约了施工成本,为隧道施工创造了良好的经济效益。光面爆破试验前后现场效果见图6、图7。

5 结论

(1)对于Ⅳ级围岩小断面铁路隧道,由于设计要求初期支护紧跟掌子面施工,本文根据现场真实数据合理布孔,最大限度解决了掏槽孔进尺问题,每循环进尺可达到3~3.3m。

(2)光面爆破中周边眼采用空气间隔装药结构,不仅削弱了爆炸冲击波对孔壁的冲击作用,还能保证炸药能量均匀地作用在整个孔壁上,保持了围岩的完整性和持续性。

(3)光面爆破周边孔采用长短孔技术可以实现一次爆破成型,隧道断面轮廓线平顺、光滑,基本无欠挖现象发生,且由于降低了周边孔装药量,隧道超挖量得到了有效控制,超挖控制在25cm以下,炮孔利用率达到90%以上,炮痕残留率率达到85%以上。