Simba H1354台车推进系统分析及典型故障处理

0 引言

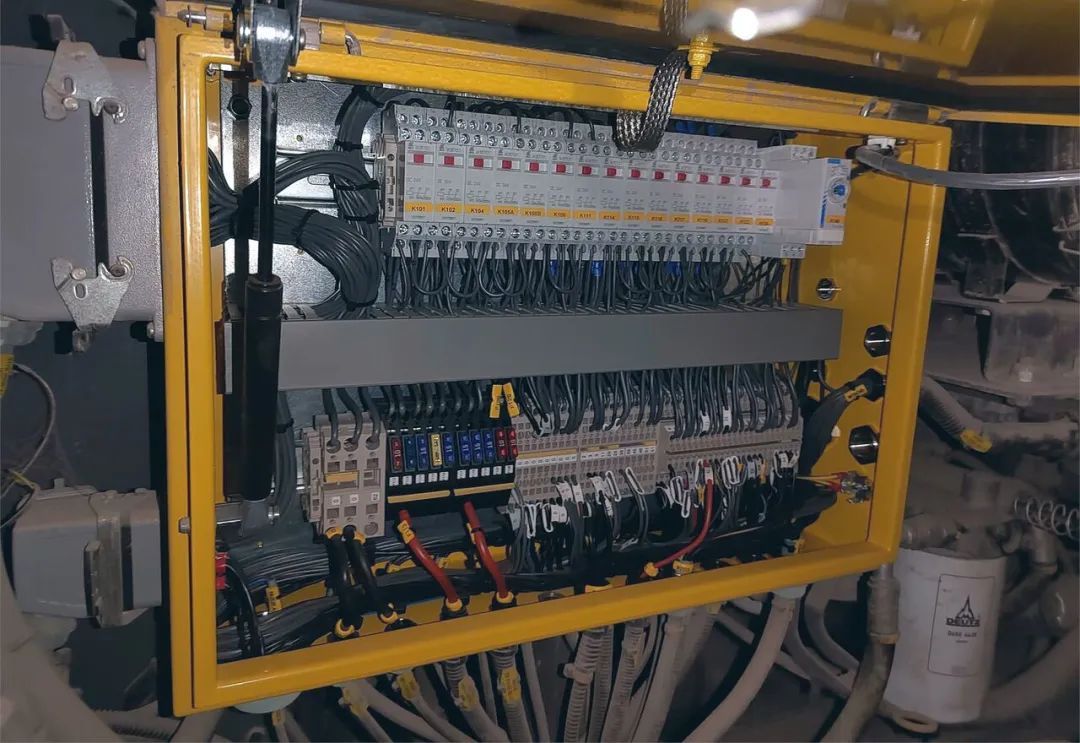

Simba1354全液压顶锤式中深孔凿岩台车,适宜在中小尺寸的巷道作业。台车配备顶锤式液压凿岩机,可以钻凿直径51~89mm的中深孔。通用的定位配置适用于不同采矿方法的生产钻孔。该型台车集机、电、气、液压、内燃于一体,性能优越,结构复杂,在井下恶劣作业环境,台车的故障隐蔽性强,难分析,难判断,难处理,只有全面系统地掌握中深孔凿岩台车的结构和原理,不断地在实践中总结故障规律,才能准确地分析故障,进而处理故障。

(1)凿岩机OP1800系列,双减震缓冲系统可有效吸收反冲能量,保持钻头与孔底岩石的持续有效接触,提高钻孔速率,压力油膜保护和润滑的接触界面延长维护间隔时间,适应既定孔径的钎尾。

(2)钻进单元自动换杆系统,双级液压油缸推进梁,安装在推进梁上的前后顶尖,可用于开孔时导向及接卸杆时夹紧用的卡钎。

(3)控制系统EDS电气直控系统,防卡钻系统。

1 液压台车关键部件

(1)凿岩机、凿岩机是液压凿岩台车的心脏,冲击活塞高频往复的运动将液压能转换为动能传送到钻头上,由于钻头与岩石紧密的接触,冲击动能最终被传递到岩石上,将其击碎,同时为了使合金柱齿重复冲击同一位置使岩石过分破碎而降低效率,凿岩机还需配合一定的旋转速度,其旋转速度为200r/min,也就是说凿岩机要实现冲击和旋转两种动作。

(2)推进器、凿岩机的冲击和旋转是在其内部完成的,但是要完成完整的凿岩动作除了冲击和旋转外还需要凿岩机有不断的推进动作,这个沿推进梁垂直运动的动作是靠推进器来完成的。推进器为凿岩机和钻杆导向,并使钻头在凿岩过程中保持良好的接触的部件,为了使凿岩过程中钻头和岩石有良好的接触,推进器必须要有一定的压力,该推进压力在H1354台车中是由A10V泵来提供的,推进力和推进速度在一定条件下是成正比的,该推进力达到一定程度时推进速度不但不提高反而有所下降,如果推进力过小则钻头和岩石出现空打现象,会造成钻具和凿岩机的零部件产生冲击载荷疲劳,缩短使用寿命,如果推进力过高则造成杆变形使凿具提前损坏。此推进力在推进的过程中还要旋转力的控制,当钻杆通过岩石中的裂隙或其他原因使凿岩机的旋转压力突然升高以致可能引起卡钳时,推进力应立即下降,并将钻杆往回退,当阻力下降到一定程度时再恢复正常的钻进,该功能可减少钻具的消耗。

(3)液压系统、台车的液压系统的作用是根据岩石的情况优化各种钻孔参数,以得到最佳的凿岩效率,主要控制凿岩机的各种功能,如速击,旋转,推进及定位等动作。还有一些自动功能也是由液压系统来完成的,如自动防卡功能,自动停钻,退钻功能等。

2 推进系统原理分析

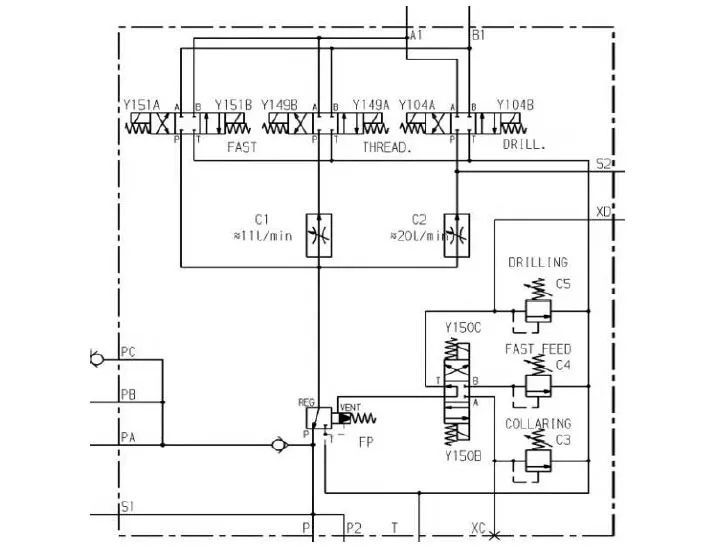

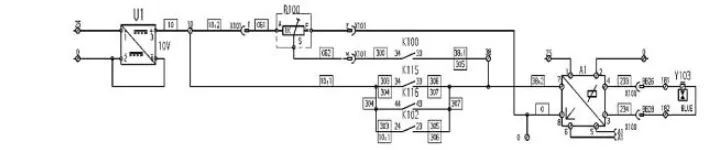

本文只选取H1354凿岩台车凿岩机的推进系统来谈谈如何将液压和电气结合起来处理液压系统中的故障。原理图如图1:

动力���源部分由一台55kW电机带动A10V泵转动,系统压力为210bar。自动卸荷回路当电机启动时为了降低启动时的负荷。设计了自动卸荷回路,当电机启动时电磁阀Y156失电,由A10V泵出的高压油经过电磁阀Y156直接回油箱,从而降低了电机的负荷,当电机启动后,电磁阀Y156得电,其阀芯将油路关闭,高压油进入负载回路。推进控制回路有三种控制方式,快速推进方式、装卸针杆工作方式及凿岩工作方式。快速能进方式:电磁阀Y151A或Y151B动作,经调压阔的液压油不经过节流而直接进入换向阀,经过换向阀后进入推进油缸。装卸杆工作方式:电磁阀149A或Y149B动作经过调压阀的高压油路经过一个20L/min的节流阀后进入调压阀,经过调压阀后进入油缸。凿岩工作方式:电磁阀Y104A或Y1048动作,高压油经过一个201/min的节流闻进入换向阀,经过换向阀后进入油缸。推进系统的压力控制:钻进期间利用位于控制盘的电位器R100调节推进压力,只有在推进调节功能不正常时,或者只有在放大器A1变化时,才需要推进压力的基本设定。基本设定前,核实电压调节器U1输出+10.0v电压,检查放大器A1的端子1和2之间为24VDC电压。

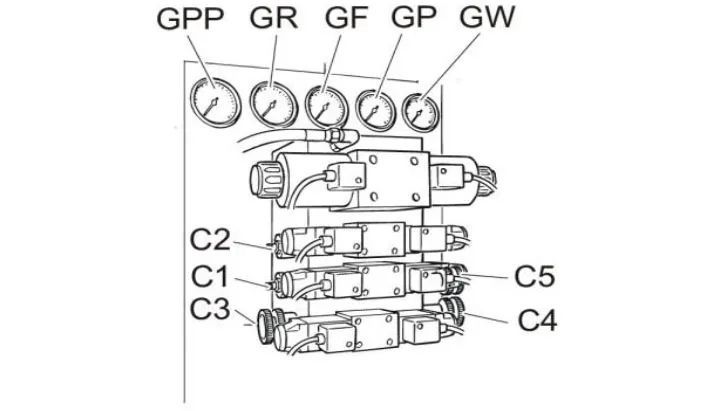

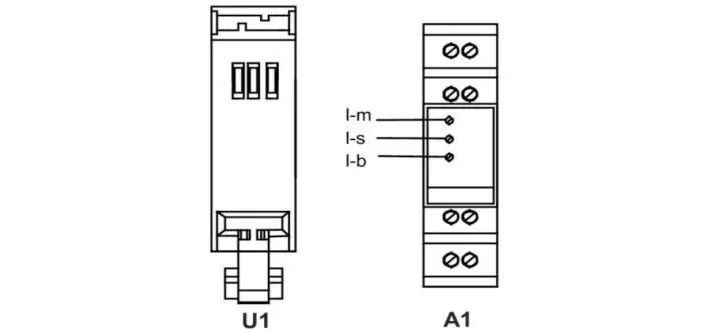

检修前先基本设置:将电压表连接到放大器A1的测试出口,逆时针转动调节电压旋钮,达到最小推进压力,将l-b调节至0毫伏。顺时针转动电压旋钮,达到最大推进压力,将l-s和l-m调节至100毫安,启动泵向前移动钻进控制杆,调节l-s,压力表上的推进压力约为15bar。将调节阀C5旋入数圈,将钻进控制杆保持在向前位置调节l-m,压力表GF上的推进压力约为75bar将调压阀C5调节到所需的最大推进压力为60~70bar,向前移动钻进控制杆,调节l-s压力表GF上的推进压力约为15bar,将调压阀旋入数圈,将钻进控制杆保持在向前位置。调节l-m,压力表GF上的推进压力约为75bar,将调压阀C5调节到所需的最大推进压力约为60~70bar。三个溢流阀C1、C2、C3和一个电磁比例阀Y103(图4)来完成的。快速推进压力控制:当操纵杆打到快速推进的位置时,电磁阀Y150B得电,压力经过换向阀Y150后到溢流阀C4,此溢流阀的压力设定为50bar,当推进压力达到50bar后该溢流阀动作,将压力限定在50bar。装卸杆压力控制:当操纵杆打到装卸杆的位置时,电磁阀Y150C得电,压力油经过电磁阀Y150后到溢流阀C3,该溢流阀的压力设定在30bar,当压力到30bar时,该溢流阀动作将压力限定在30bar。凿岩压力控制:当操纵杆打到凿岩工作方式时,电磁阀Y150B,Y150C都不得电,压力油经过电磁阀Y150的中心孔后到溢流阀C5和电磁阀Y103,Y103为比例电磁溢流阀,即它的阀芯移动的位置是有电压的大小来控制的,其电压在0~50VDC之间可调。

图4中:U1为电压调节器,A1为比例放大器,R100为可调变阻器(0~1000欧姆),Y103为比例电磁阀。当向上凿岩开孔时继电器K100常开触点闭合,此时调整R100即可调整电磁阀Y103的工作压力,从而控制向上凿岩时的推进压力。

3 推进系统典型故障及其检修

在检修设备之前应观察系统的工作状况,记录必要的数据,询问操作者故障前后的现象,列出故障原因表,进行理论分析,再进行查找故障,查找时应先易后难,对于液压元件应该先洗后换。

(1)故障一:调节R100时推进压力无变化

①故障分析:该故障可能是电气部分和液压部分引起,检查时先易后难,首先检查电气部分。电气部分可能是U1、A1或R1故障引起,或K100常开触点不闭合引起。

②故障检查:首先测量U1输出电压为10.3V,属于正常。测量A1两端输出电压在转动R100的过程中不变,进而测量R100,发现R100的的1~3之间开路。

③处理故障:更换R100后故障排除,在长期使用的过程中发现该原件经常损坏,该电位器为绕线式,更换为碳膜式后故障很少发生。

(2)故障二:推进压力为30bar,不随工作状态的变化而变化。

①故障分析:电气方面能引起这一故障的原因只能是电磁阀Y150B常得电致使溢流阀C3一直在工作,将压力一直限定在30bar。液压方面可能引起该故障的原因主要是调压阀故障、换向阀Y150故障。

②故障检查:本着先易后难的原则先检查电气方面,当操纵杆打到凿岩状态时和装卸杆状态时电磁阀Y150B和Y150C分别得电,说明电磁阀Y150的电气控制电路正常。再检查液压回路,最有可能引起该故障的还是电磁阀Y150,打开电磁阀Y150发现其油道被液压油结晶物堵塞。从理论上分析即T口和B口被堵住,压力被C3限定在30bar。

③故障排除:清洗电磁阀Y150后安装,故障排除。

(3)故障三:当操纵杆打到装卸杆位置时,凿岩机只旋转无推进。

①故障分析:电气方面电磁阀149A、149B不得电。液压方面溢流网C1卡住,电磁阀Y149被卡住。

②故障检查:先检查电气故障发现电磁阀Y149A、Y149B都不得电,经检查是其接线盒内的插头在安装过程中因为插孔没有对正将插针压弯,没有插入孔内,造成Y149无法得电。

(4)故障四:A1指示灯不亮

①故障分析:此时应初步判断放大器A1损坏,或者电源U1故障,电源U1无法给放大器A1提供电源,导致放大器无法工作。

②故障检查:用万用表测量电源U1的1~2端子电压为24VDC,3~4端子电压为10.3VDC,电源U1工作正常,测量放大器A1,1~2端子间电压为24VDC正常,调节电位器R100测量放大器A1,7~8端子之间电压变化范围为0~24VDC正常。再将电位器R100顺时针调节至最大,测量放大器A1,3~4端子之间无电压,确定放大器A1损坏。

③故障处理:更换放大器A1后,测量3~4端子之间电压为0~13VDC,启动设备后使用功能正常。在这个故障处理中,还有一个非常有意思的发现,电磁阀插头有一个电源指示灯(发光二极管),会随着电位器R100的调节明暗有微小的变化,这个细小的发现为今后的检修工作提供了宝贵的经验,提高了检修效率。下次再遇如此故障,调节电位器R100,观察一下电磁阀插头上的电源指示灯有无变化,直接更换A1即可。

4 结论

通过多年的电气维护经验,在现代的工程机械设备中液压和电气的结合越来越密切,电磁比例控制、PLC控制、变频器、专用模块控制、计算机控制等,只有将液压和电气控制结合于一体,才能更好的维护检修设备。电气控制发展速度非常快,新产品,新技术层出不穷,只有多学习,多了解才能为维护检修工作提供理论基础,从而为现代化的生产服务。Atlas Copco公司新出品的新一代凿岩台车M4,增加了控制系统,用于参数设定,电气、液压系统的调整维护,增加了大量的压力传感器、温度传感器、编码器等用于设备的系统控制及定位,而且控制系统专门针对M4台车研究开发的,一块程序模块高达人民币4万元,而且市面上没有其他产品可替代,对于一名电气维护人员来说,要准确的判断检查,如果不够细心,造成的损失很大,对于此设备不仅仅是线路维护那么简单,所以作为一名电气维护人员,要提高自身的知识面,不能局限于电气系统的学习,同时要掌握液压、机械知识,液压电气结合才能更好的处理设备故障,维护设备原有的工作性能。