特大断面高铁隧道台阶法机械化施工参数优化研究

0 引言

为支持西部大开发,落实交通强国战略,我国修建了大量的高速铁路和山岭隧道工程。钻爆法作为山岭隧道工程的主要施工方法之一,因其灵活多变、地质适应性强被一直沿用。山岭隧道开挖方法包括全断面法、台阶法、CD法、双侧壁导坑等,多年来应用环境变化不大,而钻爆法凿岩、出渣、支护等工序的机械配套却取得了长足发展。20世纪60年代我国隧道工程开始采用钻爆法施工,掌子面凿岩、出渣和支护主要依靠人海战术完成,每道施工工序作业人数通常在10人以上,劳动力依赖性大、劳动强度高且危险性高。随着机械制造水平的提高,液压凿岩机、凿岩台车、拱架安装机、湿喷机、衬砌台车等先进装备逐步研发并应用,推动钻爆法隧道施工向机械化配套方向发展。万姜林等依托南昆铁路米花岭隧道分析了单线铁路隧道挖装运、锚喷和衬砌三条作业线的机械配置情况;李有兵依托贵广铁路天平山隧道分析从开挖、出渣、支护、衬砌浇筑等工序的机械配套情况;张勇、崔步云等依托郑万铁路苏家岩隧道分析全电脑三臂凿岩台车应用的优缺点,提出凿岩台车在全断面施工中能发挥更好的工作效率快,但成本较高。

目前以凿岩台车、开挖台车为代表的钻爆法机械化应用仍处于较低水平,除了机械功能集成和智能化程度不高外,更重要的是施工方法与机械开挖不匹配,施工参数设置不科学(如台阶高度、长度设置过于保守),钻爆法施工工序繁杂,工序转换会造成机械设备频繁进场和退场,耗费大量的时间,从而导致已配置凿岩、出渣、支护等先进装备的钻爆法施工效率不如集成度更高的TBM和盾构隧道。本文依托渝昆高铁大房子隧道工程,研究与多功能开挖台车相适应的施工方法和参数,以求提高机械开挖作业的施工效率,推动钻爆法隧道施工由机械化向智能化方向迈进。

1 工程简介

1.1 隧道设计概况

新建重庆至昆明高速铁路(以下简称渝昆高铁),设计速度350km/h,隧道单洞双线电力牵引,正线线间距5.0m。大房子隧道为渝昆高铁云贵段站前工程,位于云南省会泽县迤车镇,进口里程DK484+060、出口里程DK489+873,全长5813m。隧道进口采用斜切式明洞门,接头道河双线大桥,出口采用无仰拱双耳墙式明洞门,接台子村1号跨渝昆高速双线大桥。

1.2 工程水文地质条件

全隧设计为5.1‰的单面下坡,最大埋深为282m。DK484+060~DK489+190(5130m)洞身围岩以玄武岩夹凝灰岩为主,段内无不良地质及特殊岩土。玄武岩为块状构造,节理裂隙较发育,节理面呈铁锈色,岩体完整性稍好,局部较破碎,岩质坚硬,锤击声脆,锤击易碎;凝灰岩多呈夹层状分布,岩质较软。DK489+190~DK489+873(683m)洞身围岩为灰岩,岩溶中等~强烈发育,呈厚层状构造,节理裂隙较发育,局部溶蚀现象明显,岩体较完整,岩质坚硬。全隧Ⅲ级围岩长度1315m,占比22.6%;Ⅳ级围岩长度3555m,占比61.2%;Ⅴ级围岩长度943m,占比16.2%。隧址区地下水主要为赋存于玄武岩中的基岩裂隙水和赋存于灰岩中的岩溶水。

2 隧道施工原方案及方案优化

2.1 原施工方案设计

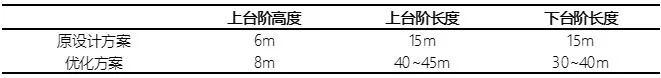

隧道横断面开挖轮廓线宽14.7m、高12.23m,采用钻爆法施工。Ⅲ、Ⅳ级围岩采用台阶法开挖,Ⅴ级围岩一般地段采用三台阶法施工。考虑维持掌子面稳定,控制围岩收敛变形,上台阶设计开挖高度为6m,台阶长度不宜过长,宜控制在1倍开挖洞径以内。

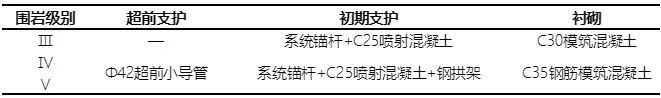

Ⅳ、Ⅴ级围岩采用ϕ42mm的钢花管作为超前支护。初期支护采用锚喷支护型式,即隧道径向采用全长粘结型系统锚杆(拱部采用ϕ22mm组合中空锚杆,边墙采用ϕ22mm普通砂浆锚杆),C25喷射混凝土,Ⅳ、Ⅴ级围岩增加钢拱架和ϕ42mm锁脚锚管;衬砌结构Ⅲ级围岩采用C30模筑混凝土,Ⅳ、Ⅴ级围岩采用C35钢筋模筑混凝土,如表1所示。

2.2 施工方案优化

为提升铁路隧道钻爆法机械化施工水平,施工单位对提供气腿式凿岩机作业平台的简易开挖台架进行了改造升级,增加了履带/轮胎自动行走、自动升降、拱架辅助安装、防爆破碎石崩伤挡板等功能,可实现三台阶、台阶法、全断面三种工法快速转换。

掌子面爆破出渣配备龙工863pro侧卸式装载机(整机长×宽×高:9.37m×3.2m×3.5m)和15t红岩金刚自卸车(长×宽×高=8.55m×2.5m×3.5m)。按照台阶法钻爆施工设计方案,上台阶1倍开挖洞径(约14m)的长度限制,掌子面钻孔装药完成后,由装载机将简易开挖台阶搬运至下台阶,掌子面实施爆破,掌子面爆破后的碎石堆叠长度约20m,由装载机先将爆破碎石向掌子面方向集中,留出装载机和运渣车的作业空间,然后出渣车行至上台阶,配合装载机运渣。

受上台阶作业空间的限制,工序间隙过渡时间较长,机械钻爆出渣效率较低。新工装须配备新工法,才能极大发挥机械装备的作业效率,因此在保证掌子面稳定和隧道结构安全的前提下,对施工方案进行优化:

(1)将上台阶高度由6m提升为8m(即隧道开挖轮廓线最大宽度14.7m对应的掌子面高度)。首先,作业空间变大,可同时满足2台龙工863pro侧卸式装载机和1台15t运渣车并排作业,提高渣土装运速率;其次,仰拱栈桥坡度变缓,降低了运渣车爬坡能耗;最后,显著降低下台阶的爆破工作量,及早闭合初支。

(2)考虑上台阶掌子面爆破碎石堆叠长度、多功能开挖台车长度(9m)、装载机/运渣车长度(8.96m),将上台阶长度延长至40~45m。开挖台车无须运至下台阶,自行走后退至上台阶末端即可实施上台阶掌子面爆破作业,然后装载机与出渣车同时上场并排作业出渣,缩短上台阶出渣耗时(见表2)。

3 台阶法施工参数优化围岩稳定性有限元分析

3.1 模型建立

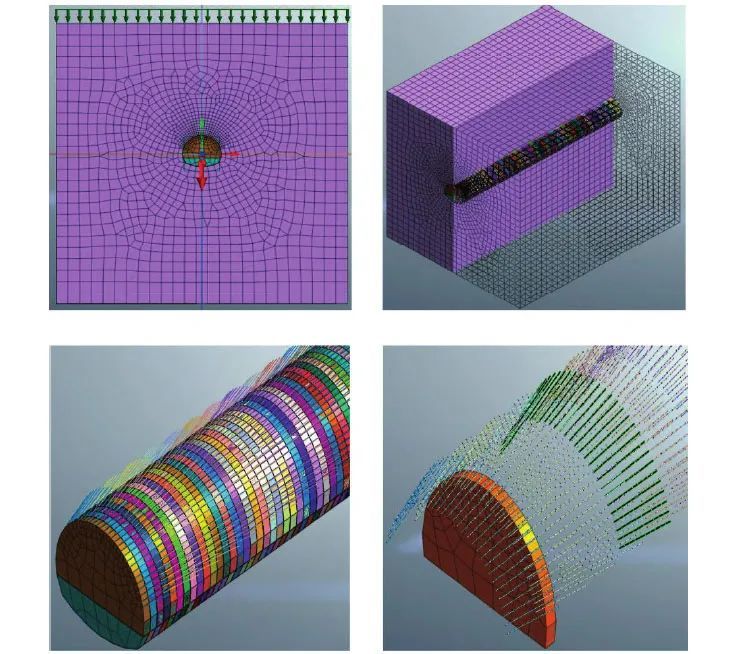

本计算模拟Ⅳ级围岩两种台阶施工参数的隧道施工力学效应,采用MIDAS GTSNX进行数值计算分析,考虑到施工过程中的空间效应,结合隧道结构尺寸大小,计算模型长取120m,分别取宽100m、高100m。围岩采用实体单元,岩石本构使用摩尔-库伦模型;ϕ42超前小导管加固区采用实体单元,本构使用弹性模型;初支采用板单元模拟,本构采用弹性模型。隧道埋深70~265m,取200m埋深在模型上表面施加均布荷载。计算模型如图1所示。

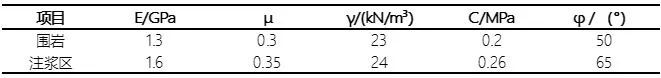

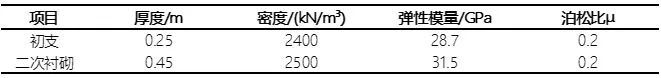

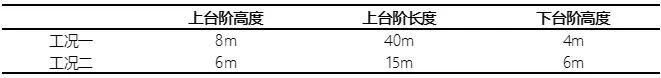

3.2 计算参数选取

Ⅳ级围岩物理力学参数取自地勘报告,小导管注浆加固区采用等效刚度取值,初支为C25喷射混凝土,厚度25cm;Ⅰ18型钢钢架,间距0.8~1.2m/榀;衬砌为C35钢筋混凝土,厚度45cm。具体计算参数与工况设置如表3~表5所示。

3.3 数值计算结果分析

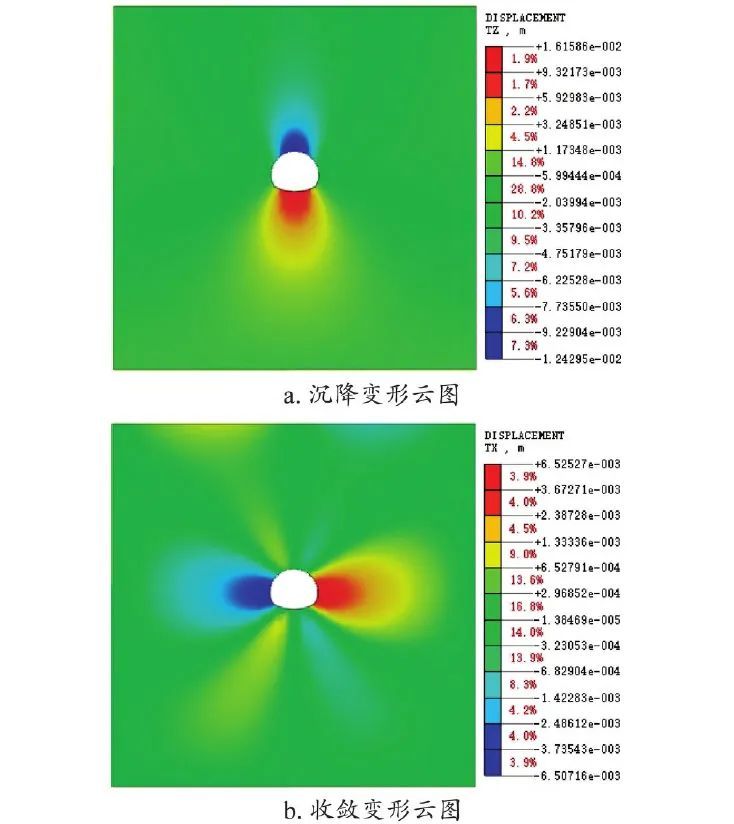

以工况一为例分析隧道结构受力变形情况,如图2所示。

从图2中可以看出,隧道结构最大沉降为12.4mm,最大隆起量为16.2mm,隧道结构最大水平方向变形为6.53mm,隧道结构变形在安全施工允许范围内。大房子隧道进口拱顶实测沉降变形为1.31~2.4cm,数值计算结果在实测数据范围内,因此数值计算参数选取可靠,计算结果具有一定可信度。

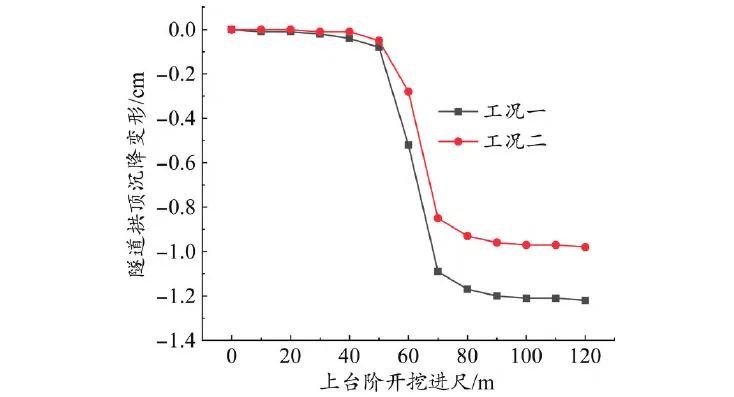

以模型中间断面Y=60m为监测断面,两种开挖方法的沉降变形对比如图3、表6所示。工况一(上台阶高度8m、长度40m)相比工况二(上台阶高度6m、长度15m)隧道沉降和收敛变形都略有增大,但变形可控,围岩稳定。

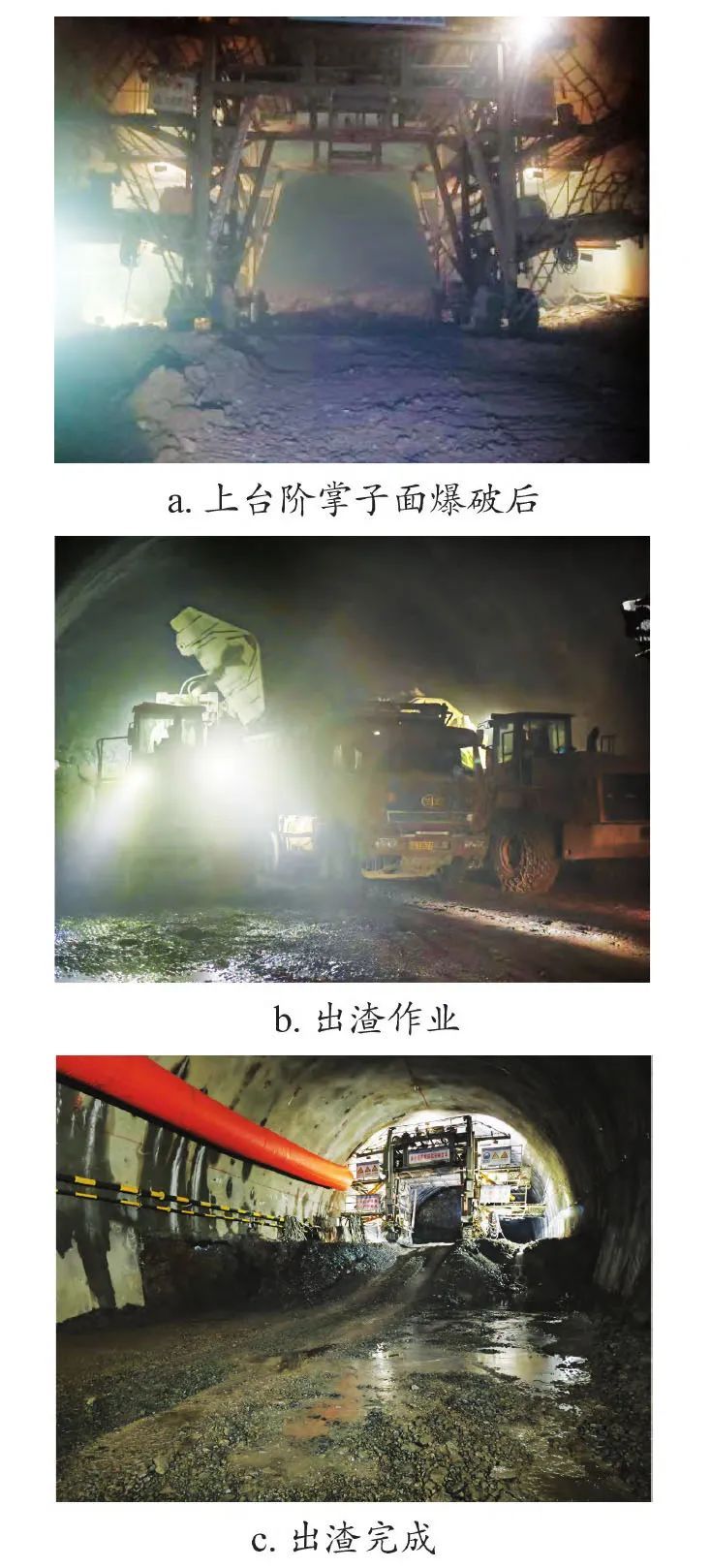

4 台阶法施工参数优化工效分析

现场采用优化后的参数(上台阶高度优化为8m、台阶长度40m)进行施工,掌子面爆破出渣过程如图4所示。开挖台车后退至上台阶尾端后,实施掌子面爆破,爆破后上台阶掌子面渣石已崩溅至开挖台车附近。上台阶水平宽度可容纳2台装载机和1辆运渣车并行作业,先由2台装载机将渣石向前堆拢,清理出装载机和运渣车的作业空间,再进行出渣。据现场施工进度统计,适当增大台阶高度、延长上台阶长度,配合普通机械配套施工可大幅提高施工效率,大房子隧道Ⅳ级围岩平均月进度指标达到108.6m,最快达到142m,Ⅳ级业主计划进度为90m/月,施工进度最快提高了57.8%。

5 结论及建议

本文以大房子隧道为工程依托,对大断面高铁隧道机械施工方法进行研究,主要结论及建议如下:

(1)大房子隧道配备了用于钻爆法施工的新型开挖台车、装载机及运渣车。为发挥机械开挖效率,对施工方法及参数进行优化:Ⅳ级围岩台阶法施工,上台阶高度增至8m,上台阶长度延长至40m,最大程度给足开挖台车、装载机及运渣车的作业空间。Ⅳ级围岩平均月进度达到108.6m,最快达到142m,Ⅳ级围岩业主计划进度为90m/月,施工进度最快提升57.8%。

(2)上台阶开挖面积增大,因此钢拱架安装完成后,应严格控制锁脚锚管的施工质量,以限制初支沉降变形,维持围岩稳定。

(3)提升隧道施工机械化水平,除配置性能良好的“硬件”(三臂凿岩台车、开挖台车、装载机、自卸运渣车、自行走仰拱栈桥、衬砌台车等),还要辅以先进得当的“软件”:施工方法、参数应与时俱进,才能相辅相成,最大程度发挥机械施工效率,推动行业发展。