钻爆法隧道开挖作业机械化发展的思考

0 引言

当前我国绝大部分岩质隧道采用钻爆法施工,其与TBM法相比具有地质适应能力强和经济高效等优势。针对我国幅员辽阔、地质条件差别巨大的国情,钻爆法施工在隧道建设中显示出了强大的生命力。在隧道钻爆法施工中,除了钻孔、装药爆破2道工序外,其余工序基本实现了机械化。如文献所述,当前隧道施工中安装拱架可用多榀拱架预拼装安装台车或三臂拱架安装机,喷浆可用湿喷机械手,挂防水板可用全自动防水板钢筋一体化铺挂台车,还有全断面封闭温控养护台车、智能二次衬砌台车、自行式液压仰拱栈桥等,这些施工机械极大地推动了我国隧道施工机械化和智能化的发展。然而,在钻爆作业环节仍大量使用人工手持风钻凿眼和手工装药填塞炮孔,这是隧道施工中唯一没有实现机械化作业的工序。近十几年不仅没有取得重要进展,还有倒退的迹象。如果这个局面不能得到根本性改变,必将影响隧道施工技术的发展,也不能彻底改变隧道施工的安全性。隧道施工中最容易发生群死群伤重大事故的位置在掌子面附近,最危险的施工环节是钻爆作业,因此,必须尽早结束采用“人海”战术进行钻爆作业的时代。随着人工成本不断增长,而且艰苦危险性作业工人的招聘越来越难,国家对建设施工安全质量要求又不断提高,隧道施工全程机械化是亟待解决的问题。本文通过分析当前钻爆作业工序上存在的问题,从技术和法规政策2方面探讨实现钻爆作业机械化的对策。

1 隧道施工的钻爆作业现状

1.1 招聘钻爆工难

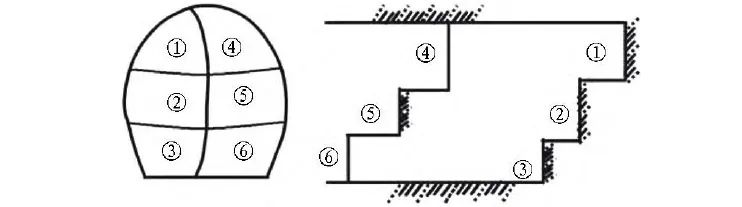

隧道钻爆施工一般根据地质条件和断面大小,分为全断面开挖、台阶法开挖,甚至采用CD法、三台阶七步法等开挖方法,其主要思想是地质条件较差时需要分割成小断面分部开挖,如图1和图2所示。一旦分割成小断面开挖,钻孔凿岩台车无法靠近掌子面,必须改为人工钻孔爆破。于是,想方设法到偏远山区招聘员工,再进行专业培训。由于钻爆作业体力重、环境艰苦,又在最危险的掌子面作业,有文化的年青人极少愿意从事这类工作,只能招聘一些文化程度较低的中老年农民工。施工单位已经感受到越来越难招聘钻爆工了,随着中老年钻爆工逐渐退休,这种现状不会维持太久。

1.2 使用凿岩台车难

如前文所述,隧道开挖遇到地质条件较差段,只得采用人工钻孔爆破。那么地质条件较差段通过后,在地质条件较好段是否可以改用凿岩台车钻爆施工呢?实际上凿岩台车还是难以使用。如果地质条件较好段改用台车钻孔,好不容易招来的钻爆工将面临失业,当前方再遇到地质条件较差段时,钻爆工不可能招之即来、挥之即去。为了控制成本、不中断施工,地质条件较好段也只能采用人工钻爆作业,有些工程只好将凿岩台车放在洞外作摆设,或是作为承诺投标条件之用,这是当前常有的现象。

1.3 ��人海”战术施工难

既然全程必须采用人工钻爆掘进,那么掘进速度与人工数量有直接关系。早期未限制掌子面作业人数时,某隧道为加快进度,掌子面上钻爆人员加辅助人员共有22人同时作业,常规情况下也有15人左右。掌子面的钻爆作业是最危险的施工作业,设想一旦发生问题极易造成重特大事故。《隧道施工安全九条规定》发布后,很多单位自觉限制掌子面人数,甚至有些地方强行规定掌子面同时作业人数不能超过9人。如果掌子面按照9人限制,这9人中还要有安全监理、安全员、技术负责人,实际进行装药爆破作业的爆破员就更少了。因此,人工钻爆施工的速度在很多工程中已经受到严重制约。

1.4 光爆质量差、超挖控制难

当前隧道钻爆施工大都采用架子队分包的办法,总承包方缺乏爆破专业技术人员,对爆破管理基本失控。架子队的爆破水平决定了该承包单位的爆破水平。光面爆破需要密钻孔、不耦合装药,实际上架子队为压减成本、减少钻孔时间就尽量少钻孔,周边孔也少见采用导爆索间隔装药的不耦合装药结构,结果导致超挖严重,但爆破进尺率较高,且很少去考核周边光爆质量。虽然光爆质量受地质条件影响,但是当前的主要原因是钻孔偏差严重、装药结构不合理,再加上总承包方缺少爆破专业技术人员在场,无法有效考核光爆质量。

2 隧道钻爆作业实现机械化的必要性及面临的挑战

2.1 发展隧道钻爆作业机械化的必要性

隧道施工钻爆作业全面实现机械化是未来发展的必然趋势,而且将进一步向自动化和智能化发展。

就安全性而言,当前人工手持气腿式风钻集中在台架上作业,紧贴掌子面,万一发生落石、塌方或涌水等危险,极易造成群死群伤。若采用凿岩台车钻孔,一方面,操作室距离掌子面较远,操作平台上设有安全顶棚,对落石和其他突发性危险有更好的保护作用;另一方面,钻孔台车操作人员仅2~3人,发生重大事故的可能性有效降低。如果采用机械装药,同样可使贴近掌子面的作业人员减至3~5人;进一步发展到自动化装药时,可使装药作业人员减至2人。减少掌子面的作业人数,即相对提高了隧道钻爆作业的安全性。

就光爆质量而言,采用凿岩台车钻孔成孔速度快、不需耗费人工体力,凿岩台车单孔钻凿时间为2~3min,而人工钻孔时间为12~15min,同时钻孔数适当增加对于凿岩台车而言并无困难,且凿岩台车对周边孔的角度和平行度控制更加准确,一般采用台车钻孔更容易实现密钻孔、少装药,对周边轮廓的光面爆破质量有很大改进,从而有效控制周边超挖问题。当然,由于凿岩台车的液压臂和推进梁所需操作空间与手持风钻相比有所增大,造成凿岩台车钻爆局部锯齿状台阶超挖偏深,但由于对周边孔角度控制更准,整体的超欠挖可以有效控制。当然机械化装药对周边孔如何实现更好的光爆质量,仍然需要深入研究,目前有将散装炸药注入聚能管中进行周边孔光面爆破的方法。

就钻爆效率和环保而言,在硬岩地段若无步距限制,采用台车钻孔单循环进尺可达4~5m,单月钻爆进度可达到300m,这是人工钻爆作业难以达到的。另外,人工手持风钻虽然设备便宜,但能耗高。液压台车钻凿速度一般比风钻高50%~100%,能量消耗为风钻的1/3,凿岩噪声可减小10~15db,且在洞内无废气排放。若使用混装炸药车装药,一方面改善了工作环境、减轻了劳动强度,另一方面因取消了炸药包装储存而更加环保。总之,机械化钻爆更加高效、环保。

2.2 隧道钻爆作业实现机械化面临的挑战

虽然机械化钻爆作业对于提高安全和质量有重要作用,但它面临的主要挑战是成本和进度问题。目前购置一台三臂凿岩台车的费用为500万~1000万元,尽管可以采用租赁或折旧办法减少一次性投入,但所发生的台班费或折旧费仍然较高,并且所使用的钻杆、钻头、液压油管等配件费用,以及后期使用、维护费用远高于手风钻。而一台气腿式风动凿岩机仅需3500元左右,一次性购置10台风钻仅35000元。从钻孔成本上考虑,尤其对于掘进距离较短的隧道,使用凿岩台车成本偏高。通常独头掘进2500m以上的隧道采用凿岩台车钻孔才有经济优势。

凿岩台车在钻孔成本上没有优势,考虑到它的钻孔速度快,是否在进度上有优势呢?由于人工手持风钻可采用“人海”战术,最终钻孔时间与台车机械钻孔时间相当;并且,人工手持风钻钻孔布局灵活,几乎适用于任何开挖断面,特别在小断面、短隧道、围岩地质较差的施工条件下优势突出;因此,机械化、自动化钻孔只在硬岩段有优势,在整体进度上尚未显示出优势。

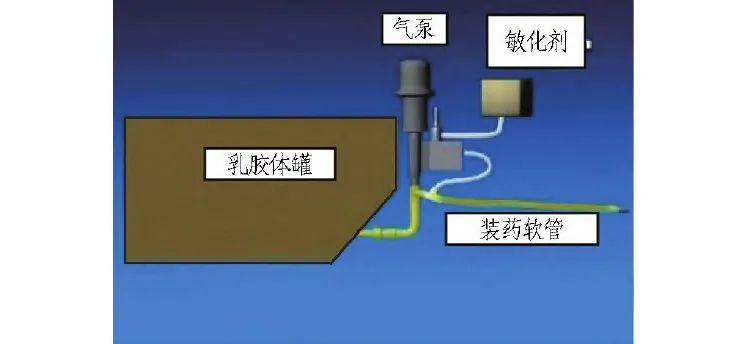

装药环节机械化面临的困局是炸药管理体制制约。国内已有多家单位研发了地下爆破乳化炸药现场混装车,最早于2005年在济南开元寺隧道试用并取得成功。其主要原理是:装药车上设有乳胶体和敏化剂2个小型泵组料罐,通过泵送装药系统按比例将乳胶体和敏化剂泵入装药软管中(见图3),然后在喷嘴处使乳胶体和敏化剂充分混合,待装入炮孔内10~15min后才能敏化成钝感乳化炸药。双管装药车的装药效率达40~80kg/min;采用孔内耦合装药,可提高爆破效率;因药剂进入炮孔内才敏化成炸药,装药作业的安全性高;现场装药作业人员可减少至3~5人。

然而,工信部认为乳化炸药现场混装车是将原料制成炸药的设备(见图4),从炸药生产总量管控的角度,应纳入工信部管理,所以装药车的使用需要工信部门批准。但是,隧道现场装药作业属于爆破公司资质范围,必须公安部门批准。受此管理制度限制,除非某单位同时有工信部炸药生产资质和公安部爆破作业资质,而且需要2个部门共同审批,否则乳化炸药混装车无权在现场进行爆破作业。现场炸药混装车的管理体制是隧道机械化装药发展的关键障碍,长期下去可能会断送隧道内现场炸药混装技术的健康发展。

3 隧道机械化钻爆作业的实现途径

3.1 改进隧道掘进工法,使之与机械化钻爆作业相匹配

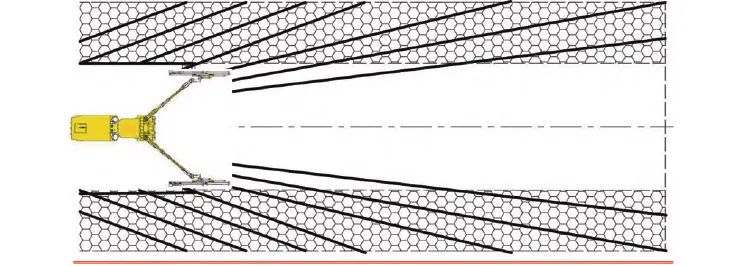

前文分析了我国隧道施工的现状,遇到软岩掘进最常采用“三台阶七步”工法,更加破碎软弱围岩变为“留核心土、CD法”等。这些分割成小断面开挖的工法不具备凿岩台车、装药车等大型机械的作业空间,断送了钻爆工序的机械化发展之路。近年来,郑万高铁隧道已成功试验了软弱围岩全断面机械化施工工法。其基本思想是:围岩条件优于Ⅲ级围岩时采用全断面开挖,Ⅳ、Ⅴ级软弱围岩段先采用超前管棚和注浆等加固措施,使得围岩稳定性达到Ⅲ级以上,然后再按照全断面或微台阶施工方法掘进,如图5所示。按照这种思路,长大隧道可以持续大断面开挖,摆脱了机械钻孔和人工钻孔来回变换的困扰,同时为机械化装药提供了空间条件,为隧道掘进推行全面机械化开创了新思路。虽然对Ⅳ、Ⅴ级围岩改变工艺工法后,较原工法的施工成本有5%~10%的增幅,但掘进速度提高了10%~20%,更为重要的是降低了施工安全风险、改善了作业环境。因此,可以率先在长大隧道推进与机械化钻爆施工相匹配的“先加固、后全断面或微台阶开挖”施工工法,隧道越长其成本增幅越不明显,而其他优势更加显著。另外,现在的人工成本越来越高,虽然目前人工钻爆还暂时具有成本优势,但是这个优势正在减弱。随着凿岩台车的价格越来越低,其优势也在慢慢凸显。所以,推行与机械化钻爆相匹配的工艺工法是隧道机械化钻爆发展的必要条件。

3.2 进一步提高国产凿岩台车质量、降低造价

近年来,全电脑凿岩台车或液压凿岩台车已经实现国产,但台车质量尚有待提高,常有操作不当或出现故障时发出警报甚至停机的情况。如果维护人员和操作人员一时难以对故障正确判断并快速处理,就会造成停工。为保证不停工,如备用一台凿岩台车,则成本压力更难以接受。此外,由于凿岩台车产量和销售量有限,尽管相比进口台车,国产台车已有大幅度降价,但仍然属于价格不菲的大型设备。所以,今后的努力方向是:减少凿岩台车故障率,继续降低设备价格,提升耗损配件质量,培训操作工匠。

3.3 推进民用爆炸物品管理体制创新,激励先进技术推广应用

众所周知,现场炸药混装车作为一项先进技术急需在隧道爆破中推广应用,不宜再固化观念,而应采取实事求是的态度,积极探索促进推广应用的有效措施。《民用爆炸物品安全管理条例》明确指出:“国家鼓励民用爆炸物品从业单位采用提高民用爆炸物品安全性能的新技术,鼓励发展民用爆炸物品生产、配送、爆破作业一体化的经营模式”。因此,对现场炸药混装车的购买和销售,以及混装车炸药生产的行政审批问题,希望公安部、工信部等民爆行业主管部门能够开展专项研究,在建立全流程炸药流向流量管控平台的基础上,松绑炸药混装车的购销和行政审批,进一步规范民爆市场,创新管理模式,而不是相互设置更高的准入门槛和政策壁垒,限制现场炸药混装车技术优势的发挥。同时,作为设备研发单位,应深化完备现场炸药混装车的监控系统,现场混装车作为爆破工程作业的一个工具,具有移动作业的特性,有必要精确监控现场炸药混装作业产品的流向,采用物联网技术实时上传产品流量,方便公安部门加强其在爆破作业项目中的安全监控,确保机械化装药作业的安全。近2年随着爆炸物品管理体制逐渐明朗化,已有单位研发了地下爆破作业专用的低感度乳化炸药泵送装药车,没有半成品敏化成炸药的过程,而是直接将购买的散装乳化炸药装填到炮孔内,免去了工信部门的审批和产量管制。也许这是当下迂回发展的无奈之举。

3.4 加强隧道钻爆专业队伍人才培养

隧道钻爆作业若采用人工钻孔装药,一定是体力繁重、环境艰险的工作,如今低薪人口红利时代快结束了,年青人不愿从事这类工作。只有发展机械化、自动化钻爆设备,减轻操作体力,改善施工环境,才能吸引高素质的专业人员加入。隧道掘进需要集爆破、岩土、机械等专业为一体的综合性技能人才。先进的凿岩台车价格昂贵,对操作人员提出了非常高的要求,必须经过专业培训,且要有工程机械相关知识,还要对计算机控制、液压系统、爆破原理等专业知识有广泛深入的了解。同样,对现场炸药混装车操作人员,也必须培训机械、炸药制造、爆破原理等相关知识和技能。这些人才的培养不仅成本高,而且周期长。没有人才谈不上实现机械化、自动化施工。现在只有靠钻爆工人招聘难来倒逼机械化钻爆施工发展的道路了,这是市场经济的选择。减少人工的机械化施工符合社会生产力发展方向,一定会有生命力。将来一定是少量高素质、高收入的专业人才从事隧道钻爆掘进,钻爆质量和安全会大幅度提高。

3.5 改进隧道建设管理体制

当前隧道建设是先有勘察设计单位给出设计图,甚至规定了施工方法和相应的造价。实际上隧道工程建设过程中不确定因素较多,况且设计前的勘察工作也不充分,开工后经常发现地质条件变化异常,需要修改原设计,然而设计变更手续繁琐,导致纠错能力差。隧道施工应该是设计与施工穿插进行,须根据已揭露的地层和超前地质预报及时调整和优化钻爆工法,所以工程实施阶段采用设计和施工总承包是国际惯例。现阶段施工单位为开展机械化钻爆掘进,对软弱围岩段采用先加固后开挖的全断面掘进工法,如果设计院不同意是无法实现的。只有采取设计施工总承包,施工方全权承担质量、成本和安全风险,施工单位才有积极使用新技术的主动性,才能更快完成机械化、自动化和智能化发展之路。隧道设计和施工总承包受现有体制和长期惯性的影响,不是一朝一夕可以实现的,但国内已有一些专项工程在尝试设计和施工总承包管理体制,取得了很好的效果。随着改革开放的深入开展,相信我国隧道建设一定会向设计和施工总承包的方向发展,尽早与国际惯例接轨。

4 结语

综上所述,隧道掘进钻爆工序要想实现机械化,道路仍很漫长,需要克服的障碍较多,如施工工法、凿岩台车性能和专业人才等技术性的障碍相对容易解决,最难解决的还是理念和制度障碍。近年来通过参观、学习国外的先进经验,特别是对施工安全问题的突出重视,实现机械化钻爆施工的理念已经开始被广泛接受,反对的声音逐渐减弱。但是,文中提及的标准修改、建设管理体制的改进、爆炸物品使用行政审批制度的调整等制度性障碍需要更长时间、更大努力才能攻克。希望通过不同渠道发声,从不同角度提问题、想对策,加快实现隧道钻爆施工全面机械化,使我国隧道施工技术向更高水平发展。只有实现了隧道机械化施工,才能彻底改善隧道施工的安全性,近看可避免掌子面发生群死群伤重大事故,远看可向更安全的智能化施工发展。