双洞八车道超大断面公路隧道钻爆法机械化施工关键技术

0 引言

近年来,随着我国高速公路网络向山区、丘陵等复杂地质环境的不断延伸,公路隧道工程规模和断面均呈现出“大、深、长”趋势。地质条件日益复杂、断面尺寸不断扩大,给施工组织与技术选型带来前所未有的挑战。Kumar等针对小至中等断面隧道提出了“组合工法”爆破开挖方案,显著提升了开挖效率,但在超大断面条件下的适用性仍受限。尤其是宽跨超过20m、扁平率低的超大断面隧道,已成为控制性工程的关键节点。而传统的人工钻爆或小型机械化开挖方式,不仅工期长、效率低,而且难以保障施工安全与质量。因此,迫切需要基于钻爆法的全流程机械化成套技术,实现超大断面隧道的快速、安全施工。

然而,大断面隧道施工面临诸多挑战:断面宽度往往超过20m,使围岩自稳能力严重受限;爆破扰动与支护封闭窗口小,安全控制难度大;施工机械设备数量众多、技术水平要求高。这些问题使得超大断面隧道在实际施工中,一旦缺乏成套化的机械化配套与流程管理,就很难兼顾进度、安全与质量。近些年,学界和业界在隧道机械化施工方面取得了一定成果:王君楼提出了加长臂凿岩台车与三臂拱架安装台车相结合的工艺方案;孔文亚等实现了三臂凿岩台车与拱架拼装台车的功能适应性改进。但这些研究主要聚焦于中小断面或铁路隧道,对双洞八车道级别的超大断面公路隧道,尚未形成系统的全流程机械化配套技术体系,缺乏在大断面、复杂围岩和多工序条件下一体化工程化验证的成套解决方案。

本研究依托深汕西高速公路改扩建工程城仔山隧道,对钻爆法机械化施工的开挖工法、关键装备配置及支护参数进行了系统研究,实现了超大断面隧道机械化施工的连续、高效、安全作业。研究成果可为类似超大断面公路隧道设计与施工提供了可工程化推广的技术路径。

1 工程概况及开挖重难点分析

1.1 工程概况

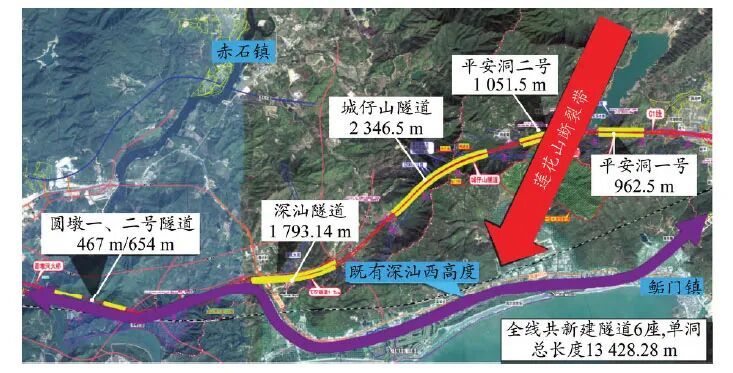

深汕西高速公路改扩建工程城仔山双洞八车道隧道,位于深汕特别合作区赤石镇与海丰县梅陇镇交界处的丘陵地貌区,如图1所示。左线隧道起讫里程ZK52+289~ZK54+616,全长2327m;坑口设计标高汕尾端71.395m、深圳端62.515m;最大埋深284m。右线隧道起讫里程K52+322~K54+693,全长2371m;汕尾端洞口标高71.125m、深圳端63.153m;最大埋深260m。隧道最大横向开挖宽度22.6m,断面面积达254.54m²,为国内少见的公路超大断面隧道之一。

1.2 开挖重难点分析

城仔山隧道最大开挖宽度达到22.6m、断面面积254.54m²,两侧岩壁跨度远超传统隧道,使围岩承载拱效应大幅下降,尤其在Ⅳ~Ⅴ级软弱围岩区段,开挖后岩体易出现大变形甚至掉块、坍塌,给洞身稳定和支护设计带来极高风险。

传统的CRD法或CD法导洞宽度通常仅能容纳风动凿岩机与人工支护,难以为“三臂凿岩台车+拱架安装机械手”这一类大型机械集群提供足够的作业空间;而全断面一次性开挖对围岩扰动大、支护响应时间短,难以达到安全可控。两台阶、三台阶工法虽能分散开挖扰动,却增加了工序切换次数,机械设备需频繁空转和重复定位,严重制约了作业效率与作业连续性。

综上,超大断面隧道的成功机械化开挖,不仅需针对围岩稳定性制订分段工法,更要在工法与装备之间寻找最优匹配,构建多机种集群化协同作业模式,才能在保证安全质量的前提下,实现高效、连续的施工进度。

2 超大断面公路隧道钻爆法机械化施工关键技术

2.1 开挖工法

2.1.1 主要施工工法

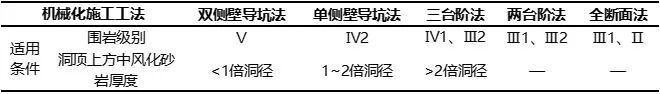

为适应不同围岩等级、地质条件及施工需求,本项目采用机械化钻爆法,并根据断面控制模式分为四种主要施工工法:机械化双侧壁导坑法、机械化单侧壁导坑法、机械化多台阶法及机械化全断面法,不同工法适用条件如表1所示。

双侧壁导坑法:适用于Ⅴ级围岩。以隧道中心线对称布设左右导坑,先各自掘进并同步喷锚支护和拱架安装,最后合拢中部核心土体,一次集中爆破并整体封闭。该法可分散爆破应力、降低围岩变形风险,是主导工法。

单侧壁导坑法:用于一侧围岩质量劣或富水破碎带区段。先在稳定侧完成全断面初期支护,待稳定后封闭并转向另一侧掘进,控制围岩应力重分布,减少对不良地层的扰动,但施工周期略长。

多台阶法:针对Ⅲ、Ⅳ级及极软围岩。分上下两台阶(或三台阶)依次开挖,上台阶高7.0~8.0m,中、下台阶分别为3.5~4.5m和2.5~3.5m,进尺控制在3.0~4.0m,通过“先开挖、后支护、分步卸荷”原则,配合超前管棚及全断面注浆,分散应力。

全断面法:适用于Ⅲ级及以上稳定围岩。三臂凿岩台车一次性布孔装药爆破,由拱架安装、湿喷、锚杆台车同步作业,循环进尺4.5~5.0m,效率最高,但对围岩和现场组织协调要求最严格。

2.1.2 工法转换策略

鉴于城仔山隧道地层多变、局部破碎带及富水段交错分布,项目构建了基于BIM+GIS平台的“地质信息-工法决策-监测预警-闭环控制”体系,实现以下动态切换策略,如图2所示。双侧壁→单侧壁:当某侧突遇软弱围岩或突水突泥,或者监测位移超限时,立即暂停该侧作业,仅稳侧继续掘进,并在中线加固后再恢复对侧导坑开挖。双侧壁/单侧壁→多台阶:在遇整体软弱或频繁拱顶掉块时,采用两台阶或三台阶分步开挖,配合超前管棚、大管棚加固,降低一次扰动范围。多台阶→全断面:当地质转入Ⅲ级以上稳定区段,经监测确认围岩变形可控后,可切换至效率更高的全断面一次性爆破模式。

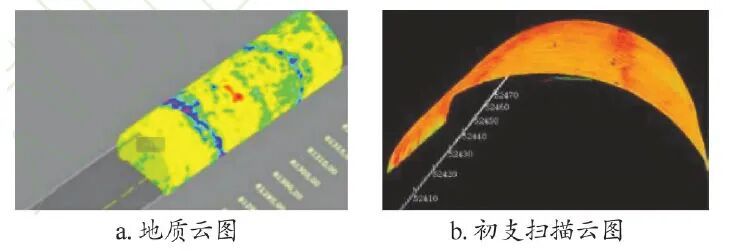

以上切换决策由超前地质雷达、激光断面扫描、三维变形监测等多源数据实时驱动,并结合数值仿真结果,通过平台自动生成切换建议,确保工法调整快速、可控。

2.2 施工机械设备

2.2.1 掘进与出渣主机设备

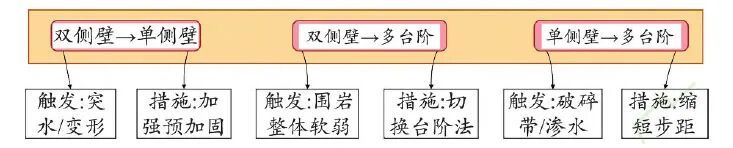

隧道掘进环节以全电脑三臂凿岩台车为核心,如图3所示,该台车集行走、定位、钻孔及装药于一体,典型作业断面可覆盖16.6m×11.3m。通过内置3D扫描仪与BIM模型比对,实现断面快速识别和炮孔图自动生成,钻孔直径ϕ40~140mm,最大深度5.25m,钻速3~5m/min。针对超大断面产生的大量洞渣,形成“挖掘机→侧卸装载机→梭式矿车→自卸汽车”四级联运体系,通过“深一车、浅一车”交替运行,实现洞内快速梭运与洞外长输分离。

2.2.2 支护与衬砌装备

初期支护阶段,机械化施工设备涵盖湿喷混凝土机械手及拱架安装台车等。湿喷机械手整车质量15t,最大喷射高度15.8m,全无线遥控操作。考虑到拱架安装是施工难点之一,本项目自主研发了三臂式拱架安装台车,如图4所示。通过台车机械臂调控,对拱架连接法兰孔精准对位,拱架连接牢固可靠,实现拱架快速、精准拼装,拱架施工作业时间较传统节约50%。

2.2.3 辅助设备与信息化设备

为了保证全流程机械化设备的高效协同和施工质量,项目部署了多套辅助与信息化装备,如图5所示。超前地质预报使用TSP隧道地震波预报系统与多测线地质雷达;洞内布设全站仪、激光扫描仪与光电位移计等,监测断面偏差、围岩位移。此外,所有主要设备(凿岩台车、湿喷机、拱架安装台车)均装配有实时定位与作业状态模块,作业参数上传至云端,可进行在线比对与异常报警,实现“数据驱动、预警先行”。

综上所述,本项目通过综合运用大型掘进主机、全流程支护装备及信息化设备模块,构建了一套高效、连续、可控的超大断面公路隧道机械化施工设备体系,如图6所示。在保证安全与质量的前提下,将施工效率提升30%,为类似大断面隧道提供了可复制、可推广的装备模式。

2.3 钻爆法机械化施工

2.3.1 大跨断面钻孔布置与爆破参数

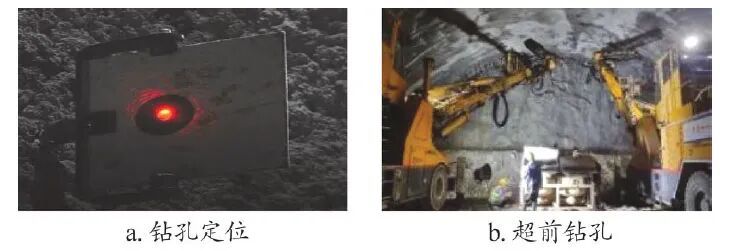

针对超宽断面,本项目采取分圈、分区、分序的钻孔布置方案。沿开挖轮廓布设周边孔,孔径40~140mm、最大钻孔深度5.25m,孔距50cm,以保证爆破后拱腰与边墙光顺;在周边孔内侧布设两列掏槽孔,倾角45°~60°、孔距30~60cm,以切割主受力拱部并改善碎岩卸荷;最后布设辅助孔(间距80~130cm),分散爆破能量并促进均质破碎。并采用电子延时爆破器精准编排0.5~2ms间隔,形成“内先外后、先中后边、下先上后”的爆破顺序,最大限度减少对围岩的瞬时冲击与超挖,同时确保全断面一次成型的光爆效果。

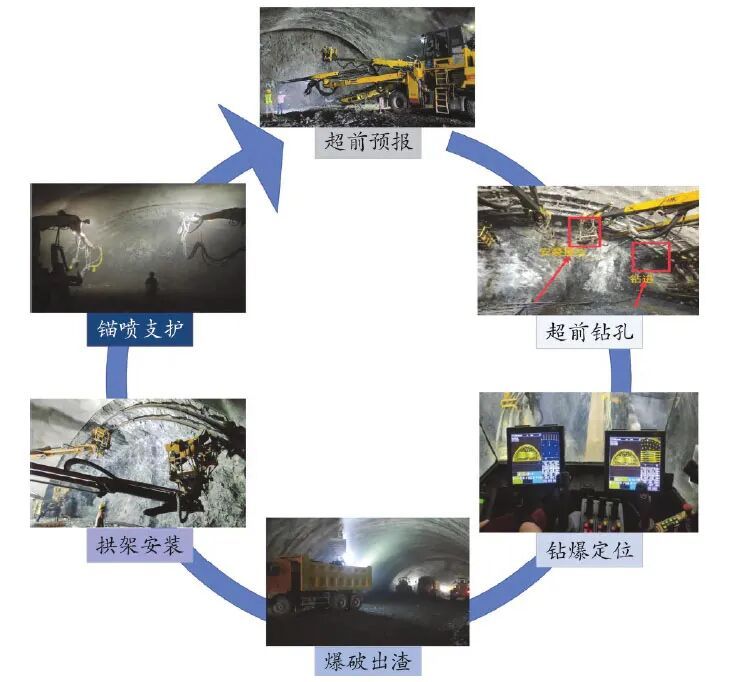

2.3.2 电脑凿岩台车自动化钻爆流程

机械化钻爆施工以全电脑三臂凿岩台车为核心,基于三臂凿岩台车,首先通过三维激光扫描与BIM模型比对,自动采集断面点云并生成精准的炮孔设计图;然后将设计图导入台车控制系统,自动规划钻孔序列和参数,完成孔位定位、钻进和在线测量。钻孔结束后,智能装药台车启动,一键完成配药、装药与密封检测,实时反馈装药量和压力。装药完毕后,基于预设时序自动执行小孔预裂爆破,最大限度降低爆破扰动。爆破尾渣清理前,湿喷机械臂即刻进场,同步完成初期喷锚支护与拱架安装,整个钻爆-清渣-初支循环进尺稳定在3m以上,效率提升30%,并通过BIM+GIS平台实现全流程数据闭环管理。

2.3.3 宽跨洞渣快速外运与通道维护

针对超大断面产生的大量洞渣,构建“挖掘机→侧卸装载机→梭式矿车→自卸汽车”四级联运模式,并采用“深一车、浅一车”交替装运,确保洞内运输与洞外运输高效衔接。通道沿洞侧布置可调支撑架与活动护栏,配套通风降尘和照明系统,保证运输安全与作业环境质量;同时定期对衬砌接缝、排水沟及通道设施进行巡检维护,通道维护周期缩短30%,为连续机械化施工提供了可靠保障。

2.3.4 大断面围岩变形监测与质量评估

在掘进主洞及复杂地质段,布设全站仪、光电位移计与三维激光扫描仪等多源传感器,并结合TSP隧道地震波预报系统进行在线实时采集。所有监测数据通过无线模块上传至GIS+BIM一体化平台,依托数值仿真预警模型与阈值报警实现自动比对和异常预警,并生成质量评估报告,为调整支护参数、实施二次加固提供精准依据,工程实践准确率超过95%。

3 结论

针对超大断面双洞八车道公路隧道施工难题,形成了系统的钻爆法机械化成套技术,主要结论如下:

(1)已构建涵盖双侧壁导坑、单侧壁导坑、多台阶及全断面四种施工工法的动态切换体系,能够针对不同围岩等级与地质条件,快速调整开挖方案,显著提升作业安全性与灵活性。

(2)通过对三臂凿岩台车、湿喷机械手和三臂拱架安装台车等关键装备的优化改造,形成全流程机械化配套,实现作业连续性与自动化水平的大幅提升。

(3)工程应用表明,循环进尺可达3m以上,综合效率提升30%,施工周期缩短约20%,质量与安全风险得到有效管控,为超大断面公路隧道施工提供了可推广的工法-装备-监测一体化技术路径。