露天液压凿岩钻车用MF钎杆的失效分析

露天液压凿岩钻车是使用量最多的凿岩钻车种类,这种钻车基本上采用履带式行走机构,单臂钻凿装置,以随车柴油机为动力系统,提供液压动力和压缩空气。液压露天凿岩钻车采用接杆式凿岩钎具组,一般地,一组六支钎杆连接进行凿岩钻孔。钻车具有自动更换钎杆机构,能够快速方便地装卸钎杆。通常用压缩空气排出岩粉,钻车自身配用吸尘设备。在大中型露天矿山开采、采石料场、公路铁路建设、水利水电建设工地,以及各种基础建设施工项目中大量使用。

伴随着经济的发展,科技的进步,国内外使用液压凿岩钻车的数量在不断增加,钻车也在不断升级,型号比较多,与之配套使用的钎杆规格也不少。在钻凿岩孔过程中,钎杆连接钎头和钎尾,传递能量破碎岩石。这样钎杆在不断的钻孔使用之后,就会出现各种形式的失效。失效形式主要有内外螺纹磨损、外螺纹断裂、内螺纹纵向开裂、杆体断裂。这些不同形式的钎杆失效,将会造成钎头或钎杆掉在岩孔里无法取出,导致废孔和丢失钎头,降低凿岩作业的生产效率,增加生产成本,使液压钻车高效率的特点难以发挥出来。因此,本文选取常规使用的露天液压钻车MF钎杆的典型失效样作为研究对象,进行失效分析,查找造成MF钎杆失效的原因,为MF钎杆工艺的改进提供依据,及钻车操作人员规范使用钎杆,从而提高和发挥出露天液压钻车钎杆的性能和使用寿命。

1 材料与方法

渗碳处理的MF钎杆材料为23CrNi3Mo,选取典型的失效样进行分析,失效形式为外螺纹断裂或开裂、内螺纹纵向开裂或断裂、杆体断裂或开裂。

对失效样进行宏观断口分析,运用线切割机对失效样进行切割取样,经过粗磨、细磨、精磨、抛光制成金相试样,用4%的硝酸酒精溶液浸蚀,使用VHE-1000E显微镜观察和分析失效位置的显微组织,用HRC-150洛氏硬度计检测试样的硬度,酸洗处理失效样,检查失效部位的缺陷或裂纹。

2 结果与分析

2.1 MF钎杆外螺纹开裂或断裂失效分析

2.1.1 宏观断口分析

(1)1#失效样宏观分析

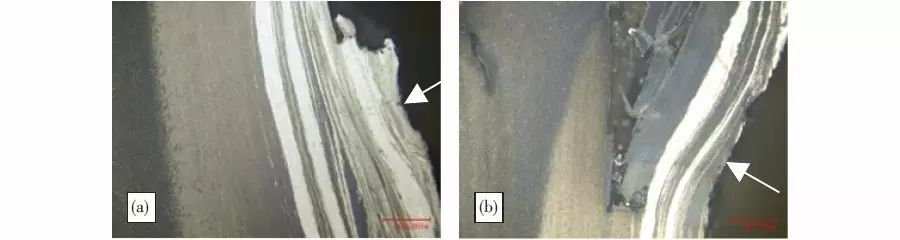

图1中,螺纹表面裂纹处烧蚀发黑,螺纹表面形成大量熔蚀坑,说明使用时螺纹表面温度过高,裂纹源点形成于螺纹表面,属于疲劳断裂扩展开裂。

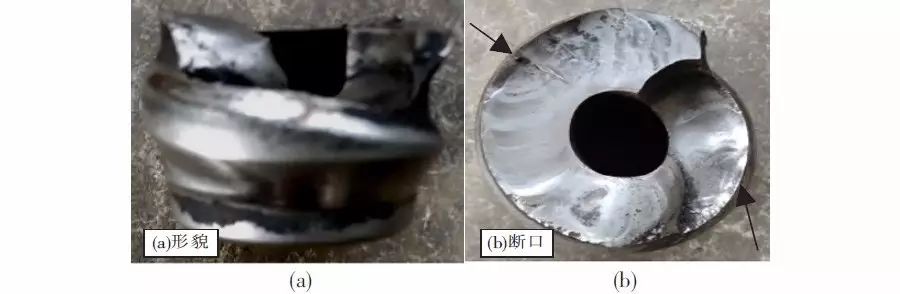

(2)2#失效样宏观分析

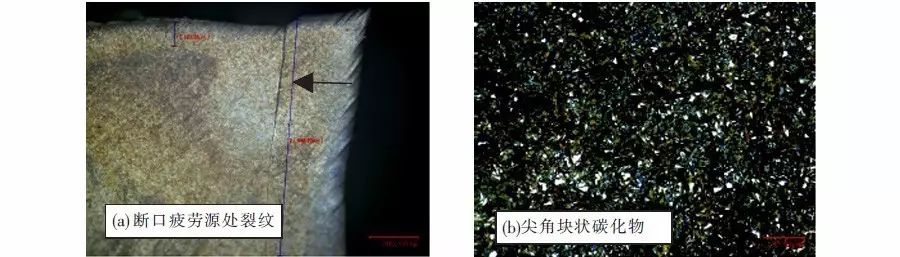

从断口面疲劳裂纹扩展弧线可知,裂纹源点形成于螺纹表面,且断口面形成一个台阶,可见两个疲劳源区域,断裂螺纹表面与端面车刀痕尚存,说明使用时间不长,该失效样属于双源早期疲劳断裂,如图2所示。

2.1.2 检验分析

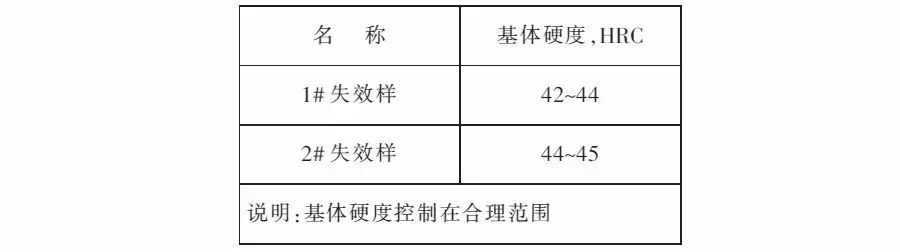

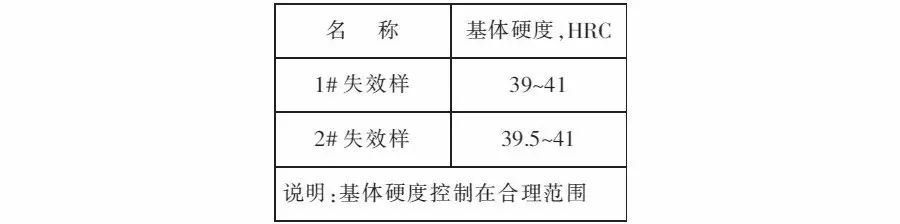

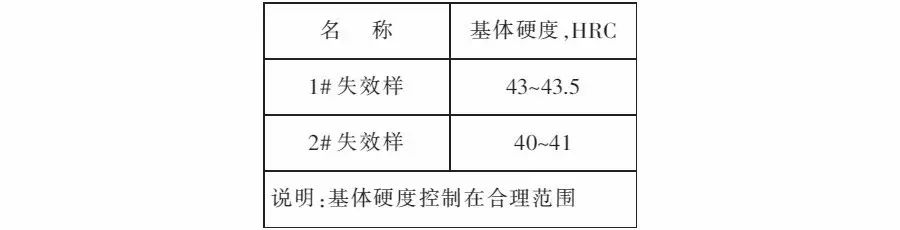

(1)试样硬度

(2)1#失效样微观断口分析

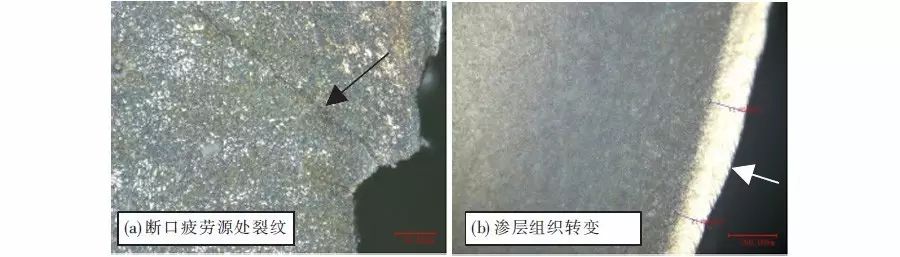

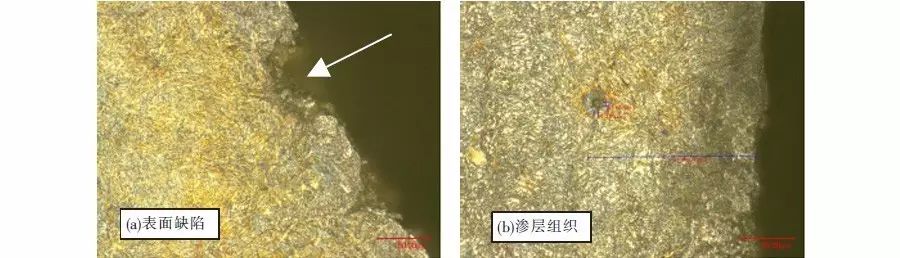

外螺纹表面疲劳裂纹源区,熔蚀坑上形成裂纹,以及渗层组织转变,形成155μm白亮层组织。

(3)2#失效样微观断口分析

断口外表面疲劳裂纹源区,外表面可见两条裂纹从表面向基体扩展延伸,长度分别为103μm、988μm,渗层可见较多尖角块状碳化物。

2.2 MF钎杆杆体断裂失效分析

2.2.1 宏观断口分析

(1)1#失效样宏观分析

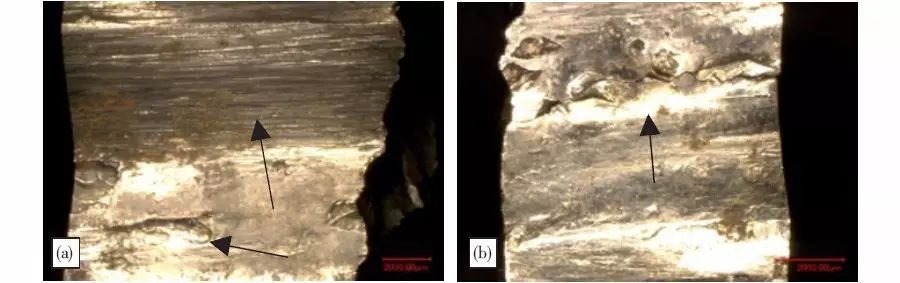

沿着杆体横向裂纹扩展方向切取25mm裂纹两侧试样,杆体外表面裂纹处严重机械损伤与磨损,形成密密麻麻的凹坑,裂纹两侧试样疲劳裂纹源点形成于外表面较深凹坑处,属于疲劳裂纹扩展开裂。

(2)2#失效样宏观分析

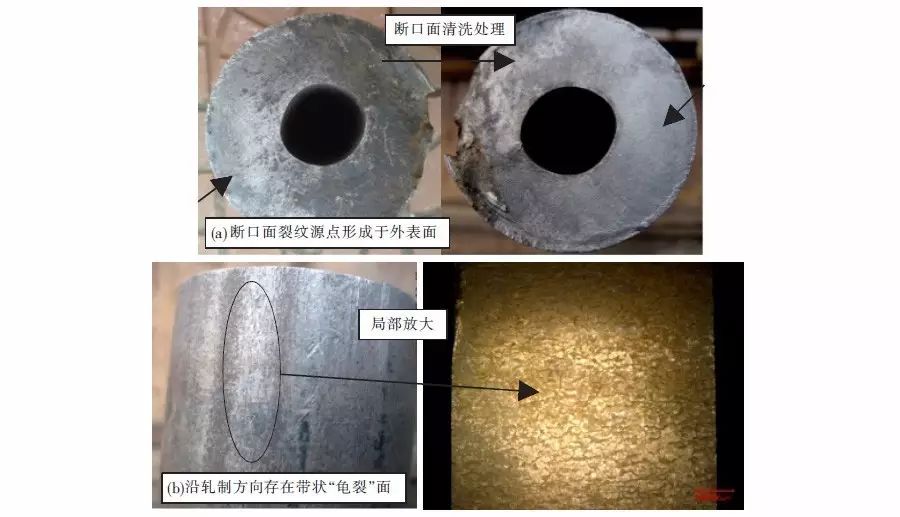

杆体断裂失效样的断口面裂纹源点形成于外表面,可见疲劳裂纹扩展弧线带,属于疲劳断裂。裂纹源点处外表面,沿轧制方向存在带状“龟裂”面分布缺陷,如图6所示。

2.2.2 检验分析

(1)试样硬度

(2)1#失效样微观断口分析

杆体外表面疲劳裂纹源区,外表面严重机械损伤处形成白亮层组织,白亮层深度600μm,显微硬度HV710.5,硬度高,脆性大。

(3)2#失效样微观断口分析

外表面“龟裂”处为深度50μm细小缺陷,渗层显微组织无异常。

2.3 MF钎杆内螺纹纵向开裂或断裂的失效分析

2.3.1 宏观断口分析

(1)1#失效样宏观断口分析

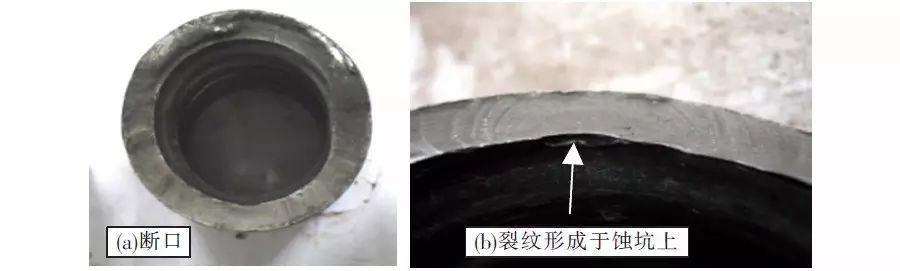

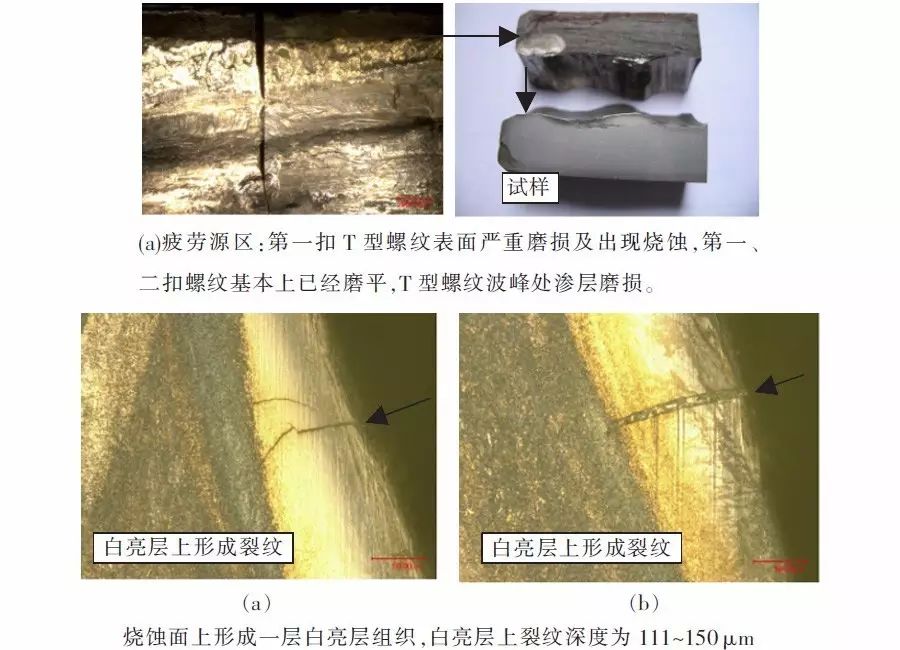

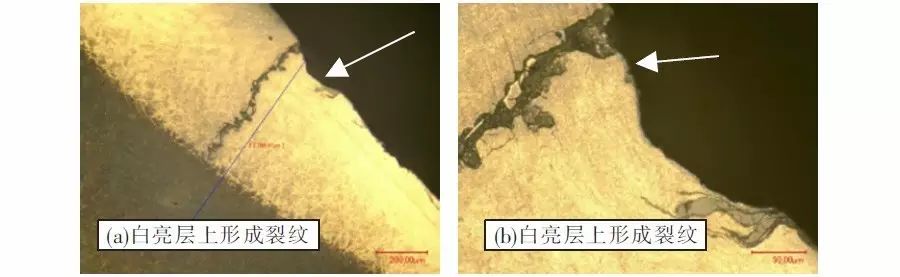

失效样为内螺纹端纵向开裂,沿着内螺纹端纵向裂纹扩展方向切取35mm裂纹两侧试样,疲劳裂纹源点在距离内螺纹端面第一扣螺纹表面上,属于疲劳开裂失效。内螺纹(T型螺纹)严重磨损,基本上磨平,说明使用时间不短,螺纹表面上分布严重磨痕、烧蚀面、熔蚀坑及裂纹(见图9与图10)。

(2)2#失效样宏观断口分析

内螺纹疲劳断裂,裂纹源点形成于高温熔蚀坑,内螺纹波谷面上分布有熔蚀坑。

2.3.2 检验分析

(1)试样硬度

断口面烧蚀坑裂纹源区,螺纹波谷面高温烧蚀坑组织,以及蚀坑上裂纹扩展到基体,深度为790μm,白亮层显微硬度HV=730.3~765.0。

3 讨论

(1)在钎杆凿岩过程中,内外螺纹连接时使用润滑油,对内外螺纹起到润滑减磨、冷却降温、清洗清洁、防锈防蚀、减震、应力分散缓冲等作用,以减少内外螺纹表层的烧蚀和磨损。避免内外螺纹过早失效。而且钻车操作人员要爱护钎杆,避免表面严重机械损伤和磨损,表面外伤一旦形成,对于高强度Cr-Ni-Mo钢渗碳工件来说是致命的。

(2)在表面质量控制上,加强坯料磨削扒皮处理,尽可能清理坯料表面缺陷,又不产生新的过热或过烧缺陷,保证中空钢材表面质量。最好使用车削扒皮方式,较为彻底地去除表面缺陷。

(3)在热处理和机加工质量方面采取有效保障措施,热处理质量方面应控制马氏体、残余奥氏体和网状碳化物的级别,表面渗层到基体的硬度合理分布。而机加工质量应控制内外螺纹配合公差,避免装卸困难,以及表面粗糙度要达到要求,且避免出现严重刀痕。

(4)钎杆内螺纹锻造质量问题(锻造裂纹、锻后组织不良、外观缺陷)是造成内螺纹失效的因素,因此,不能出现锻造裂纹、过热、过烧、折叠等质量问题。

(5)MF钎杆使用质量问题,MF钎杆以内外螺纹连接使用,在使用过程中,随着内外螺纹的逐渐磨损,内外螺纹的配合间隙逐步增大,在拉压应力的作用下内外螺纹发生“串动”,内外螺纹接触面摩擦生热加剧,以及凿岩进程中遇到“硬质点”、“卡钎”与“别钎”,造成内外螺纹接触处瞬间受力过大。同时,当卸钎遇到困难时,钻车操作人员通常都会启动凿岩机进行钎杆“空打”,使得内外螺纹连接处松动,这样会造成钎杆的损伤。

综上所述,生产质量和使用质量是决定MF钎杆使用寿命的关键。因此,在MF钎杆生产制造过程中,需要严格控制钎杆原材料的冶炼和轧制质量,机加工和热处理质量。此外,钎杆粗放式的使用,会造成机械损伤,导致钎杆迅速失效。

4 结论

(1)在MF钎杆凿岩使用过程中,压缩空气排粉,内外螺纹表面温度容易升高,螺纹表面易形成烧蚀面和熔蚀坑,以及渗层组织网状碳化物,这些是造成钎杆螺纹失效的因素。

(2)MF钎杆杆体原材料表面缺陷和使用造成的机械损伤导致杆体失效。

(3)MF钎杆应具有良好的生产质量,才能获得优良的综合机械性能,同时钻车操作人员规范使用钎杆,才能更好地发挥出钎杆的性能,进而获得高的使用寿命。