Boomer-K41凿岩台车在夏甸金矿的应用

1、工程概况

夏甸金矿主要开采七号矿体+60m~-740m标高矿体,走向长度约1000米。为大型金矿床。矿床工程地质条件属于坚硬-半坚硬块状岩类为主、局部夹薄层软弱岩石的简单类型,适合液压凿岩台车开挖。成矿期脉岩与矿体产状基本一致,上下盘均有发育,两者无相互穿插关系,在空间上紧密相依伴生;成矿后期行成的脉岩,它与矿体斜交,切穿矿体,不仅对矿体起破坏作用,而且使岩石的稳固性较差,给采矿管理带来一定的难度。矿体上盘围岩为绢英岩化花岗质碎裂岩,下盘为花岗质碎裂岩,矿石硬度系数8~10,上盘围岩硬度系数较小,矿体可爆性良好。矿石为低硫含金矿石,含硫量低,不易氧化,但由于矿石较为破碎遇水后易出现堵塞现象。矿块水文地质条件简单,补给条件差,因而涌水、淋水现象极少发生。

2、台车性能概述

凿岩台车单车循环进尺快,钻孔进尺最大3.7m,提供了较为先进的性能技术支持,同时台车可以根据不同的岩石性质,通过调节液压凿岩控制系统参数,使得凿岩的扭矩、钎杆转速、冲击压力及推进力达到最佳性能;安全性能高,凿岩台车操作室具有可自由升降的防护棚,操作人员在防护棚下作业较为安全,操作室巷道距掌子面有约5米的安全距离,且视线较好,易在凿岩过程中观察围岩变化情况,从硬件上和机械设计上增加了操作人员的安全系数;液压凿岩机能量利用率高,输出功率大,噪音小,工作面废气污染小;台车利用液压系统,性能稳定性可靠。AtlasCopco BoomerK41凿岩台车主要性能参数表见表1。

3、凿岩爆破设计

3.1 炮孔布置

我矿现采用上向分层进路式充填法,采场采用不接顶充填,每层充填后保留1.0~1.5m的落矿空间,采场垂直矿体走向布置,采场宽一般7m左右,长度20~40m,每分段分3层进行回采。采场崩落眼11个,周边控制眼14个,共施工了25个。

3.2 爆破器材及起爆顺序

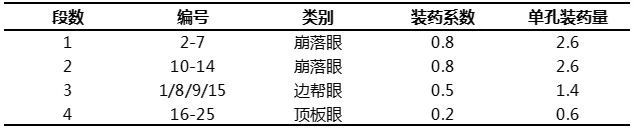

采用2号岩石硝铵乳化炸药,单卷重200g。起爆顺序及段别见表2。

故可计算出炸药总量2.6×12+1.4×4+0.6×10=42.8kg

每个炮孔均使用导爆管引爆炸药,进而完成整个破岩过程,故此处需要导爆管25根,另外为保证爆破工作的高效性,分两部分每部分用两根导爆管分别将各炮孔的导爆管联接起来,最后用一根导爆管将此两部分并联起来,故总共使用导爆管30根。

当班爆破矿量的确定:

T = A×L×γ = 17.5×3.1×2.75 = 149t

式中:A—采场断面积;L—炮孔深度;

γ—矿石容重。

4、凿岩台车爆破数据统计分析

4.1 凿岩台车

凿岩台车钻凿速度较快,按回转、推进、冲击的搓澡顺序,施工3.5米平均用时2.5分钟,即1.4m/min,是普通人工YT型气腿凿岩机实际施工进度0.16m/min的近10倍,施工一个采场凿岩需用时1个小时,因此出去其余准备工作等,单台台车每班可同时施工作业至少3个采场,并且随着操作人员对台车了解和操作水平的提高,凿岩速度仍会进一步提高。

4.2 采场成型

凿岩台车的钻孔精确度可保证掌子面炮孔的平、直、准、齐,每个炮孔质量较人工凿岩有明显的提高,特别是保证了巷道顶板的平整度与稳定性,提高了采场顶板的成型质量,减少了采场的片帮与冒顶的概率,在一定意义上节约了生产成本。

4.3 凿岩爆破指标完成情况

5、施工要求与保障措施

(1)保证巷道施工质量。施工前必须将上一排炮孔爆破后留在底板上的残渣清理干净,确保迎头5米范围内均为实底,以保证台车施工精度,另外严格按照重要线标准进行布眼施工,提高成型质量。

(2)保证单班尽可能多的作业面,提高单车各工序在各个作业面并行作业,是提高设备利用率的关键,为此,必须做好多个工作面的劳动组织与现场施工管理工作,从而减少设备闲置及凿岩辅助作业时间。

(3)加强设备的维护与保养。对凿岩台车进行日检、周检、月检。按规定时间进行强制性集中维修保养,同时应专门配备台车服务维修人员,加强配件采购管理,以保证台车充分发挥性能,减少故障率,确保施工进度。

6、结语

凿岩台车的应用,提高了采场施工质量,减少了围岩的爆破破坏,改善了工人作业条件,减轻了工人的劳动强度,提高了施工的效率,为高效现代化设备在招金夏甸金矿的应用提供了宝贵的经验,对公司的长远发展将产生深远意义。同时,以液压式凿岩台车为核心设备采掘工艺必将推动矿山现代化进步。