凿岩台车钻臂故障的分析及排除

凿岩机具有钻孔速度快、自动化程度高等优点,能有效提高施工安全、施工质量、隧道开挖作业,并应用先进技术,因此在隧道施工和巷道施工中得到广泛应用。

1. 凿岩机钻臂主要部件损伤原因及维修方法

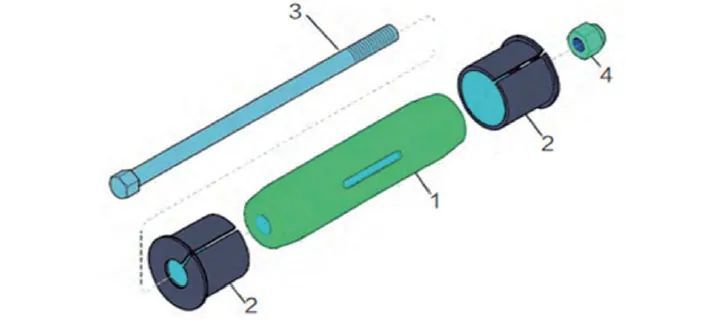

1.1 膨胀销

钻臂的所有托架和连杆均通过膨胀销连接。销1轴的外径具有圆锥曲面,销2壳的内径具有与销轴相对应的圆锥曲面,销2壳具有全长开口。螺母4拧紧时,销不会移动套筒2被压在销1轴的圆锥曲面上,以膨胀销2的套筒,从而消除支撑或连杆连接孔之间的间隙。如果支架或连杆随膨胀销松开,则重新拧紧螺母4以消除导致损伤的间隙。

(1)磨损是导致延长销损坏的最常见原因。伸缩销使用时间越长,套筒磨损越严重,导致托架或连杆连接部分之间出现间隙,从而降低了活动臂的定位精度。

(2)如果销套磨损严重,则必须拆卸和更换。

膨胀销的拆卸方法如下:首先拆卸螺母4和螺栓3;二是将合适直径和长度的螺栓拧紧到轴罩末端的小孔中,使轴罩松动;然后,使用相同的方法移除另一组销。最后,取出钻头。拉伸销的安装顺序与拆卸顺序相反。安装时要小心:安装前在销上涂脂;安装结束时,用扭矩扳手按规定扭矩拧紧螺母,直到有关零件之间没有间隙,不得拧紧;安装后,用润滑脂润滑销轴。

1.2 摩擦轴套

翻转动由翻转缸执行,翻转缸的驱动力通过摩擦套筒传递给推进器。摩擦套筒可防止钻臂过载。拧紧螺栓时,有压缩支架衬套的外表面压翻转缸内壁。

(1)造成损坏。长时间使用后,摩擦外壳,紧固螺栓可以松开。摩擦磨损后,翻转缸在正常载荷状态下也可能出现翻转打滑故障。

(2)维修方法。如果翻转缸的圆柱无法保持在其翻转方向的端头,或者无法正确翻转,则必须调整摩擦套筒。摩擦套筒的调整方法是先将推进器水平放置在支架或类似的稳定支架上,以确保液压管路不被挤压;松开8个紧固螺栓,将翻转缸沿其旋转方向旋转至末端;然后在翻转缸短边和支承座法兰上打上标记,拆下翻转缸端点返回半周,因此两个标记的相对位置均为180(如果未如所示安装摩擦套筒,旋转圆柱的旋转角度不正确);最后,再次拧紧8个紧固螺栓,使拧紧力矩达到32NM。如果紧固螺栓过紧,摩擦罩膨胀,导致油缸转动缓慢;如果螺钉太松,翻转缸转动时很容易滑动。松开紧固螺钉时,不要完全取出,以免摩擦套筒脱落。

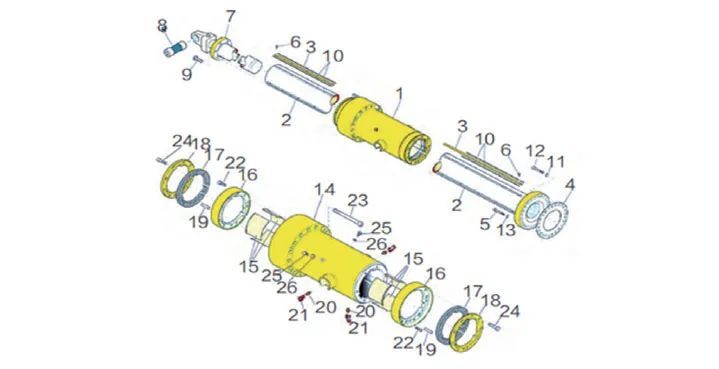

1.3 伸缩装置

适用于钻臂延伸收回,扩大臂架的工作范围。主要结构见图2。

(1)受损原因。在凿岩台车使用过程中,伸缩装置经常在起重臂上工作,损坏主要是由于使用过程中严重磨损造成的。最常用的方法是修复零件。

(2)维护方法。伸缩装置的拆卸方法是:首先将伸缩油缸7伸出到底,上下转动推进器,放在地面上;其次,将回转机构和前臂放在支架上,拆下前臂梁与伸缩油缸2的连接螺栓24,将伸缩油缸7缩回到底;再次,安全吊起轴承座14,从轴承座14上拆下螺栓23,拆下液压管,拆下膨胀销8;最后,拉出伸缩油缸7的内部零件,检查磨损的平键3、滑杆10和轴套15。平键。如果平键3变形,应通过磨削等方法将其校正到正确的尺寸,以免因平键3、滑杆变形而损坏滑条10、轴承座14和轴套15。松开盖板16,将螺旋桨放在支架上,转动钻臂,使载荷只作用在平键3的一侧,此时可将平键3另一侧的滑杆10从轴承座14上拆下,如果滑杆10磨损,则更换新的滑杆。轴套。将伸缩套2向前伸到底,拆下固定刮油环17的三个管状定位销19,松开盖16,拆下刮油环17,松开固定端盖18的六个内六角螺栓22,测量伸缩套2与其上方两个轴套15之间的间隙。如果间隙大于或等于1mm,拆下轴承座14并更换磨损的套筒15。

1.4 靠帮缸

(1)受损原因。靠帮缸损坏有三个原因:一是靠帮缸两端的膨胀销磨损严重,位置不准确;二是靠帮缸泄漏或密封损坏导致动作误差;三、靠帮缸安装位置不准确,导致定位误差和平行功能效率低下。

(2)维修方法。检查并修理靠帮缸胀销。当靠帮缸泄漏或密封性损坏得到修复时,应拆卸和更换活塞或密封性。安装侧缸时,应保证内部位置,旋转机构应平行于螺旋桨。侧缸调节方法如下:先插入侧缸活塞杆,使活塞杆位于侧缸的内端;二是固定提升臂的前端,将水平尺放在回转机构的顶部,将回转机构调整到水平位置;最后,将水平标尺移动到推进器上,以确保它平行于回转机构。如果推进器与回转机构不平行,则必须对其进行调整。首先在靠帮缸的活塞杆上标记参考点,然后向内或向外扭转活塞杆的吊耳,直至推进器平行于回转机构。

2. 凿岩台车钻臂四故障的分析及排除

2.1 不太强的钻臂移动

钻臂的所有运动都由液压缸控制。移动钻臂运动不稳定表明液压缸的作用不稳定,这通常是由于空气进入液压系统所致。系统进入空气的主要原因如下:液压油水平过低。系统吸入空气,导致液压缸内空气混合。液压缸的接头损坏。缸内有泄漏使空气进入液压缸。控制阀漏油或阀内混合各种物质导致液压油流通不畅。故障排除:检查液压油的等级。如果机油水平过低,则必须填充同一规格类型的液压油:查找泄漏部分,检查液压缸中是否有明显的机油痕迹。如果是,则拆下液压缸。改变密封:控制阀漏油或动作灵活时拆卸控制阀,清洁并更换密封件。

2.2 起泡的液压油

是由于空气质量差或油中混合液压油造成的。机油室机油水平低、油管及其配件损坏、管件松动、液压泵和油泵漏气、液压油性能不合格等。可能导致液压系统气泡。如果油层过低,则添加相同规格类型的液压油;定期检查机油样品。如果油变质了,请尽快更换更换机油时,清空油箱中的残余油,冲洗液压系统。如果液压泵在很大的噪音下工作,液压泵可能会泄漏以吸入空气。此时泵需要修理,液压缸、油管、配件、配件泄漏时及时更换和修理。

2.3 管道膨胀

有两个原因:第一,管路因质量差而断裂,因此液压系统的内部应力集中在裂纹部分;第二,控制电路压力过大,一般回路压力约3MPa。电路的最大压力由压力调节器(安全阀)控制。如果油的溢出压力参数过高,则控制回路上的压力过高,导致管材膨胀。故障排除方法:如果软管延长是由于软管核心过多造成的,则应更换符合要求的新软管。如果控制电路的压力过高,请检查压力调节器的压力参数以防止软管膨胀。

2.4 钻臂失衡

是液压系统内部压力释放造成的。内漏的主要原因是机构油道橡胶接头漏油,导致系统压力降低。对平行机构施加的压力不足。工作不稳定,单向阀门内泄漏,让液压油通过单向阀门流入油箱,导致油道内压降低。平行维护功能无效:液压缸中的泄漏和压力不足使得平行维护功能偏移无效。保持机构中安全阀的内部泄漏平行,从而降低系统的内部压力。故障排除方法:保持机构油路橡胶管配件泄漏时,检查橡胶管和配件是否有松动现象。更换损坏的橡胶管和橡胶管:PC双向截止阀泄漏。清洁整个阀门,更换密封件;液压缸内若有内漏,应拆下液压缸,更换活塞密封件。如果安全阀在平行维护机构内泄漏,检查是否存在污物、堵塞或堵塞阀芯。如果是这样的话,就必须马上清洗干净,并且安装好阀门的阀的开启压力值。

凿岩机的钻臂是钻操作支架的定位机构。钻孔为了缩短定位时间,提高效率,确保作业的安全、精度及爆破效果,钻臂应保持良好性能。由于凿岩机运行过程中的往复运动和剧烈振动,需要加强臂架维护,以减少臂架部件磨损。