高速铁路隧道三臂凿岩台车实用性研究

在矿山法施工的隧道,因开挖引起的施工成本占隧道的32%,因此控制隧道超挖、降低隧道开挖用工数量成为降低成本的主要方向。目前,国铁集团推广的隧道机械化成套技术优先选用液压凿岩台车取代传统的多功能台架配风动凿岩机钻孔工法,旨在解决隧道钻爆发开挖工效、开挖质量安全的问题。

1 工程概况

斗篷山三号隧道位于贵州省贵定县——都匀东车站区间,设计时速350km,单洞双线,进口里程DK53+320,出口里程DK58+255,全长4935m。其中,Ⅳ级围岩长度4445m,占隧道总长的90.1%;Ⅴ级围岩长度406m,占隧道总长的8.2%,隧道进口为29m加强型单压式明洞,洞门采用加强型单压式明洞门。隧道出口为55m路堑式明洞,洞门采用路堑式明洞门。隧道地质为石英砂岩夹页岩偶夹赤铁矿地层,岩溶弱发育,岩溶水弱发育,洞内岩层较缓,岩质软硬不均,岩体较破碎、节理裂隙发育,完整性较差,自稳能力较差。本隧道衬砌形式为曲墙式,开挖断面147m²。隧道机械化配置中等强度,即配置自动走行全幅模板仰拱栈桥、多窗浇筑自动布料台车、多功能锚杆钻机、三臂凿岩台车。

2 三臂凿岩台车基本工况

2.1 台车基本功能

国内常见的凿岩钻孔台车有瑞典阿特拉斯、山特维克、古河等设备。在斗篷山三号隧道进、出口施工中采用的是山特维克公司生产的新型DT1231i三臂凿岩台车,具备行钻爆孔、锚杆孔、锁脚孔、掏槽孔、超前水平钻孔、管棚钻孔等作业。车操作员配备3人、主车司机1人、副司机2人、杂工1人。可1人或者3人同时操作,操作效率高,人工干预方便,且可在自动与手动之间随意快速切换。

专利嵌入式加装ISURE电脑控制系统,具备电脑台车功能,手动按电脑布孔图指引进行定位与全电脑台车一样;电脑控制全自动钻孔,可对深度、角度和孔位达到与全电脑台车一样的控制效果。

台车控制系统与电脑系统独立运行,当电脑系统出现故障时,可当普通台车继续正常使用,适合当前对爆破效果不能完美控制,在周边孔钻孔时可能需要较多人为干预的施工环境。

2.2 台车作业段落的围岩岩性

台车作业的段落的围岩岩性为石英砂岩夹灰岩、页岩,偶夹赤铁矿。岩体破碎程度较高,节理裂隙发育,围岩完整性及稳定性较差。差异风化较严重,下伏基岩风化层厚度较大,厚5~18m不等。隧道出口代表性岩层产状为N30° E/12° SE,岩层走向和线路的交角为56°,岩层层面在线路方向的视倾角为10°,隧道出口仰坡顺层。洞身穿过泥盆系中统鸡泡段(D2d1+2)砂岩、石英砂岩夹页岩、赤铁矿地层,岩溶弱发育,岩溶水弱发育,岩层较缓;岩质软硬不均,岩体较破碎,完整性差;页岩质软,开挖揭示后易风化崩解,遇水易软化,多发育小型节理密集带,围岩完整性及稳定性较差。

2.3 台车作业的工效

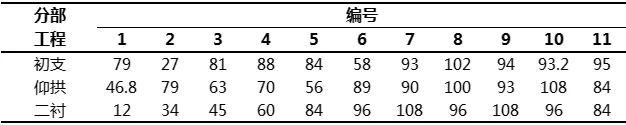

贵南高铁斗篷山三号双线隧道中三臂凿岩台车开挖上台阶断面面积为88.2m²,开挖宽度15.9m。从测量放样到起爆约4~5h,一般循环进尺可达3.3m,围岩较好时循环进尺可达3.5~4m,钻进速度平均2~3m/min,比多功能台架钻爆施工工效可提高60%~70%。在Ⅳ、Ⅴ级围岩中,隧道施工平均进尺达到80m以上。各月进展详细见表1。

单位:m

3 三臂凿岩台车作业控制要点

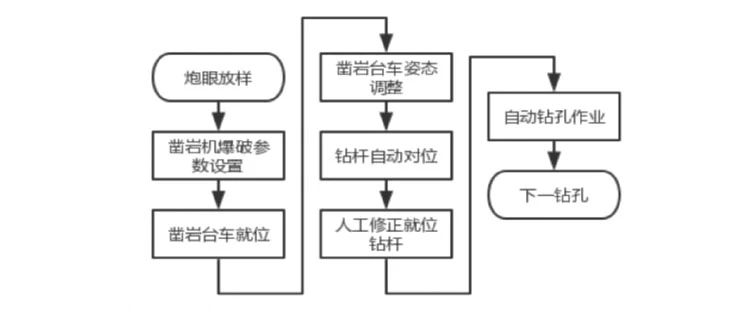

3.1 三凿岩台车钻孔步序

三臂凿岩台座作业步序流程图见图1。

3.2 钻爆超挖控制

(1)面爆破控制的关键在于周边眼的间距、角度、装药量三个因素,其中角度控制是长期困扰三臂凿岩台车的难点。周边眼角度最好与隧道中线平行,因此必须尽量保证钻杆与隧道中线平行。要保证钻杆平行就要促使台车推进梁尽量靠近隧道开挖轮廓线,但是本隧道IVa级初支厚度达到25cm,每循环开挖2.8m,理论最少超挖25cm。为彻底解决超挖问题,必须控制初期支护端头至开挖面的步距,促使推进梁密贴至开挖轮廓线。本台车推进梁长5m,施工空间至少3m,因此开挖面至初期支护端头步距控制在8m为宜。经过多次测试,目前我项目超挖基本控制在5~10cm。

(2)每循环开挖断面数据和爆破数据需要根据现场实际围岩情况进行调整,并将数据输入ISURE电脑控制系统。

(3)欠挖部分、周边眼、上台阶、下台阶、锁脚、锚杆施工,必须人工干预调整,不能完全依靠设备自动系统施工。

4 三臂凿岩机运用优势

4.1 工艺技术对比

凿岩台车成孔速度快,岩性较硬时,相对于常规钻孔速度更快;成孔孔径较大时,增加了清孔、装药的便捷性,提高了该工序的工效;机组作业人员劳动强度低,噪声小,掌子面的视线较好;安全性能较高,掌子面作业人员由14人降低至3人,且台车配置了固定的作业平台和防护,可有效防止落石伤人。

4.2 适用条件对比

三臂凿岩台车在斗篷山三号隧道的施工实践证明,与人工手持风钻对比,三臂凿岩台车主要适用于两台阶或者全断面开挖,不适合三台阶、三台阶七步、CRD等复杂开挖工法施工。适应隧道主要为Ⅲ、Ⅳ围岩的施工,具备一机多能、安全高效的优势。

4.3 施工用途对比

三臂凿岩台车相对普通风动凿岩机,可额外进行超前水平钻施工,无须再购置水平钻设备,也可以进行大管棚钻孔施工,无须购置管棚钻机,实现一机多能多用途作业,节约机械施工成本。

4.4 工作效率对比

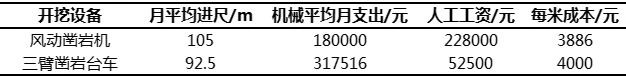

通过两座围岩等级和开挖工法相近的隧道对比,使用5个月的数据分析三臂凿岩台车上台阶每循环钻孔时间为4.1~4.5h,循环进尺为3.6~3.8m,月进尺90~95m。普通风动凿岩机钻孔上台阶每循环钻孔时间为3~3.5h,循环进尺为3.6~3.8m,进尺100~110m/月。

4.5 经济分析

通过5个月的数据分析,三臂凿岩台车平均每月进尺90~95m,其中三臂凿岩台车人工需要7人,每月工资平均7500元。普通风动凿岩机钻孔平均每月进尺100~110m,人工需要19人,每月工资平均12000元。成本分析对比表见表2。

通过以上对比可知,三臂凿岩台车施工成本比传统风动凿岩机高114元/m,但加入能节约的机械成本水平钻23元/m、管棚施工50×23=1150元/m,并考虑隧道施工风险每2000m出现一例人员伤亡事故损失约120万元,总计三臂凿岩台车每2000m可节约成本为1200000+2000×23+23×50×2×35-(114×2000)=1098500元,合计节省549.25元/m。

5 结论

以目前三臂凿岩台车的实际使用情况来看,其工艺、适用条件、施工用途、经济性都优于普通风动凿岩机,但是还是存在以下三点不足需要进一步改进和完善。

(1)目前三臂凿岩台车还不能真正意义上实现机械自动化,需要人工干预的场景达到60%以上,建议增加AI智能断面识别,根据断面超欠挖的数据自动调整钻孔角度和间距,达到控制欠挖的目的。

(2)为控制超欠挖,目前需要初期支护端至开挖面需要8m的步距。此8m只能进行简单初喷,对于Ⅴ级较破碎的围岩,存在较大安全隐患。建议缩小推进梁长度,缩短施工步距。

(3)开挖作为隧道施工风险最大的工序,减少人员施工数量是控制风险成本最直接和有效的手段,建议在三臂上增加自动装药装置,形成从钻眼到装药一体化作业施工,提高机械化施工水平。