Simba H1254凿岩台车在切割巷中的研究与应用

1 概况

通钢集团板石矿业公司具有50多年开采历史,从2005年改制始终追求发展,不断引进大型化设备,改变原有生产模式及工作条件,但是,在起切割井方面,还是用人工方式起切割井。人工起切割井危险性高,很容易发生安全事故,造成严重的经济损失。由此改变原来人工起切割井的方法,利用SimbaH1254凿岩台车打中深孔灵活性,改变中深孔孔径及布孔方式,合理进行装药、分段、分次爆破,形成切割槽。不但节省了人工打切割井的辅助费用,更重要的是避免了切割井施工的危险性,从而大幅节省资金投入,提高了施工效率。

2 原有切割井施工方法

原有切割井施工方法是人工利用气腿式凿岩机施工垂直孔,每施工一次就需要工人搭一次铁架子,然后施工人员站在铁架子上施工,施工非常危险,而且施工的高度越高,施工难度就越大,工作环境越恶劣,容易发生工人坠落事故,造成不必要的经济损失。

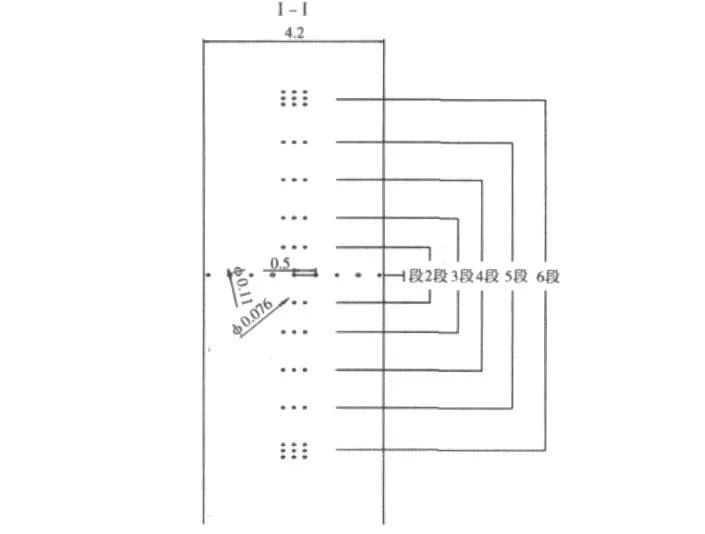

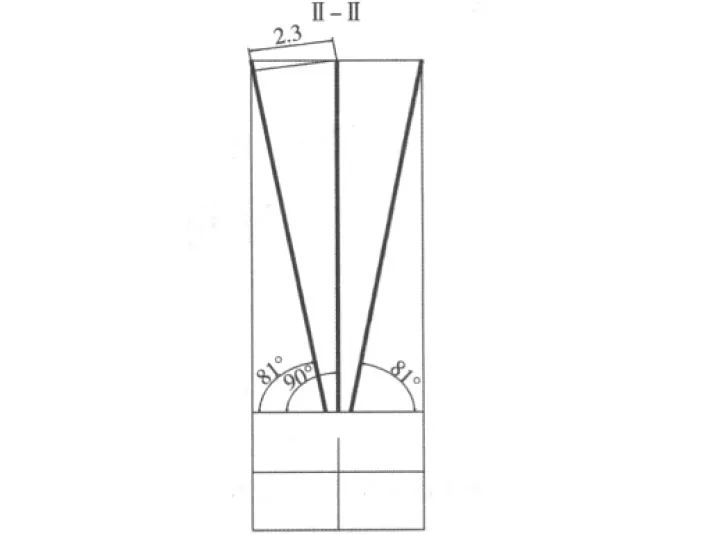

原有施工方式及布孔方式见图1、2。

3 改进后的实施方案原理及参数确定

3.1 主要的实施方案

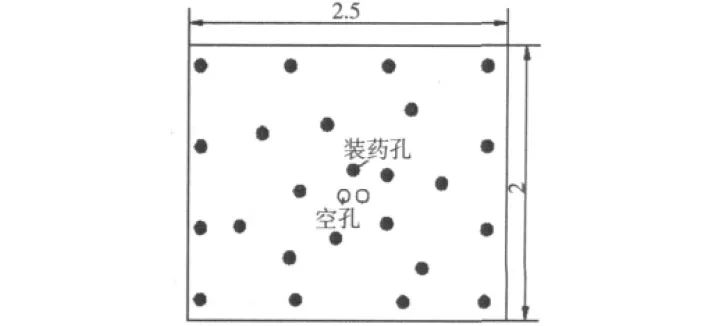

改变孔径。改变SimbaH1254凿岩台车原有φ76mm的钎头为φ110mm。然后在上面有巷道的地方先打一排垂直孔,φ76mm和φ110孔径的间隔施工,φ110mm的孔打透。孔距0.5m一个,共打5个φ76mm的孔,打φ110mm的中深孔4个空孔(见图3)。

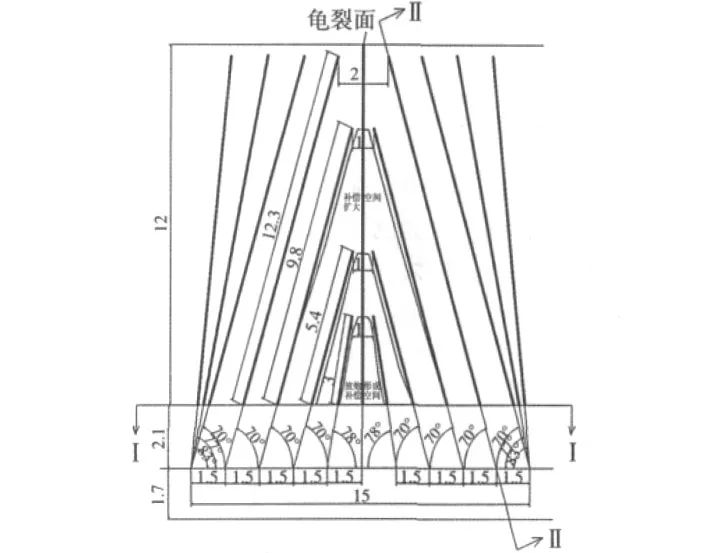

改变中深孔设计。设计前倾的中深孔共6排,排距1.5m,每排3个孔,孔底距2.3m(见图4、5)。

合理装药,分段爆破。在打第一排中深孔时间隔装药,每个孔装满药,φ110mm的孔不装药,放炮顺序为第一段。然后其余两边第一排前倾孔6个装药孔的是二段,接着再放两边第二排前倾、两边第三排前倾等,最终形成大炮所需的补偿空间(见图4)。

3.2 原理及参数的确定

原理。根据爆破的基本理论,在火药爆炸作用时,炸药做功是向着自由面方向的。在施工的第一次爆破时,每个装药孔由于两边没有补偿空间,所以孔底部分作用力方向会向上作用、空口部分会向下作用,而中间部分会向着φ110mm的空孔方向作用,形成一个剪切力,造成孔与孔之间击穿,成一个龟裂面,也就是一个间距不大的裂缝;然后再放距这个缝最近的两侧前倾孔,放完崩碎的矿石随着重力自然下落,以此类推不断的将自由面扩大、拔高,形成自由面。

参数确定。最小抵抗线的距离:W=30×D,最大的W为2.2m,孔与孔之间的最大孔底距为2.2m,但是改变竖直孔为前倾孔,作用力方向有所改变,切断岩石的拉伸力变小,所以将其孔底距增大为2.3m。排距,由于是前倾孔排距没有变,实际排距已经比原来减小了0.15m。其他的为了保证效果对着的两排前倾孔之间的间距调整为1m,使其更能很好的在空地位置拉断,更好的形成补偿空间。

4 新旧两种方法经济对比

原来人工施工切割井:1)原人工打切割井成本:12m×3000元/m=36000元;2)施工一条12m的切割井需要7~8天;切割井超过6m时施工条件恶劣,水汽过大、灯光昏暗、噪声大。施工需要人员陪同,安全系数低。

利用SimbaH1254改进后:1)投入成本。中深孔成本:528m(总工程量)×48元/m(成本)=25344元;

火工材料费:1.65×440+357×0.8×5×5+5.6×10+500×0.24=8000元;总费用为33344元;2)节约成本。每条切割井节省成本20896元;3)节省工时。SimbaH1254台车每个小班能打150m中深孔,432m深孔3个小班能打完,大幅缩短形成备采矿量的时间;4)安全。用SimbaH1254台车不用过多考虑水汽、噪声的影响,工作条件好,操作人员在安全的地方工作,避免事故的发生。

5 结语

利用SimbaH1254中深孔凿岩台车的灵活性,改变原有的中深孔施工及布孔方式,合理进行装药、分段、分次爆破,形成切割槽,不仅节约了成本,提高了工作效率,减小了劳动强度、更重要的是安全有了保障。