高原铁路隧道钻爆施工大型机械化配套应用研究

0 引言

高原环境受到低温、低压、低氧、复杂地质条件等影响,人工和机械功效均有不同程度降低。常规配套人工和机械设备,无法满足高原铁路隧道工期建设任务,为减轻隧道作业人员劳动强度,提高隧道施工质量,隧道大型机械化配套施工势在必行。

陈国栋等根据钻爆法机械化修建面临的掌子面安全控制与洞身段变形控制两大关键挑战,并总结了以机械化全断面全地质型施工等一系列技术,为推广应用隧道钻爆法机械化修建方法提供技术支撑。关培山根据高原、硬岩、岩爆的特殊地质要求,采用先进的水压光面爆破技术,探索出一套适合高原铁路机械化、信息化、智能化隧道施工技术;黄维科等结合中国隧道规范与欧洲新奥法设计理念,针对大断面隧道进行施工,结合三臂凿岩台车、拱架锚杆安装台车等9种专用隧道施工机械设备,应用效果良好。于丽等对郑万高铁隧道大型机械化配套全断面法施工的围岩进行力学特性研究;王志坚从围岩智能分级、隧道设计参数智能化选择统、隧道开挖及支护智能化施工等5个方面研究山岭隧道智能化建造技术。贾连辉等从隧道数据通信传输、隧道环境感知、隧道施工装备控制、隧道智能化管控4个方面进行关键技术管控,构建钻爆法隧道智能建造体系。

本文依托某高原铁路隧道工程建设,对隧道钻爆机械开挖工法与机械化配套技术进行研究,以提高每循环进尺效率、缩短建设工期和节省人力成本,保障了工程安全、质量目标,为高原隧道大型机械化作业设计工法和施工提供参考借鉴。

1 工程概况

某高原铁路隧道位于甘南藏族自治州,属于客货共线铁路隧道,隧道全长8.035km,全隧为单洞双线隧道,开挖断面约136m²,隧区海拔约3000m。围岩级别多为Ⅳ,Ⅴ级,且隧道经过背斜、向斜、断层、软岩大变形等不良地质段落,安全隐患高、施工难度大。隧道范围沟谷内及坡脚多分布第四系全新统粉质黏土、砂质黄土、细角砾土、细圆砾土、粗圆砾土、卵石土,隧道洞身主要通过地层为新近系砾岩夹砂岩夹泥岩和三叠系中统大河坝组砂岩夹板岩。

2 大型机械作业工法适用性及作业区段划分

2.1 工法适用性

1)全断面—适用于Ⅲ级围岩

隧道开挖采用全断面工法时,采用三臂凿岩台车钻孔作业,拱架安装台车安装钢拱架,炮锤处理欠挖。

2)微台阶—适用于Ⅳ,Ⅴ级围岩

Ⅳ级围岩各台阶循环进尺不得>3榀钢架间距且≤本循环超前支护的有效棚护长度范围;对于大变形、节理密集带等地段每台阶循环进尺不得>2榀钢架间距。

Ⅴ级围岩采用微台阶法时,上下台阶循环进尺不得>2榀钢架间距。隧道开挖采用微台阶工法时,采用三臂凿岩台车钻孔作业,拱架安装台车安装钢拱架,人工处理欠挖。

3)上下台阶法—适用于Ⅳ,Ⅴ级围岩

Ⅳ级围岩上、下台阶循环进尺不得>3榀钢架间距且≤本循环超前支护的有效棚护长度范围;对于大变形、节理密集带等地段每台阶循���进尺不得>2榀钢架间距。

Ⅴ级围岩上台阶循环进尺不得>2榀钢架间距,中下台阶循环进尺不得>3榀钢架间距;对于偏压、浅埋等特殊地段,大变形、高压富水断层破碎带等不良地质地段,上台阶循环进尺不得>1榀钢架间距,中下台阶不得>2榀钢架间距。

上台阶拱架安装和钻孔采用大型机械施工,下台阶、仰拱采用人工安装拱架和钻孔。

4)三台阶法—适用于Ⅴ级围岩、不良地质段

Ⅴ级围岩上台阶循环进尺不得大于2榀钢架间距,中下台阶循环进尺不得大于3榀钢架间距;对于偏压、浅埋等特殊地段,大变形、高压富水断层破碎带等不良地质地段,上台阶循环进尺不得大于1榀钢架间距,中下台阶不得大于2榀钢架间距。

上台阶、中台阶钻孔和拱架安装采用大机施工,下台阶、仰拱采用人工安装拱架和钻孔。

2.2 台阶高度优化

本隧道采用全智能三臂凿岩台车钻爆开挖,钢拱架安装采用智能拱架安装一体机,喷射混凝土采用混凝土湿喷机械手,以达到机械化换人的目的。全智能三臂凿岩台车16.1m×2.9m×5.2m。原掌子面台架开挖采用上下台阶法,为加快施工进度、降低施工风险改为大型机械化作业,上下台阶高度无法满足三臂凿岩台车的作业空间要求,优化后的开挖方案采用微台阶法开挖。微台阶开挖断面大,台阶长度3~5m,台阶高度6~8m,三臂凿岩台车可以同时对上下台阶钻孔、爆破,提高开挖效率。

2.3 大型机械作业区划分

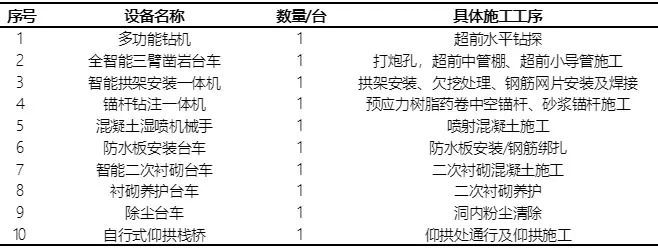

1)超前支护区 三臂凿岩台车1台、超前地质钻机1台。

2)开挖区 三臂凿岩台车、铣挖机。

3)初期支护区 湿喷机械手1台、拱架安装机1台、锚杆钻注一体机1台、除尘台车1台。

4)二次衬砌区 自行式仰拱栈桥1台、防水板及钢筋绑扎自动挂布台架1台、二次衬砌台车1台、养护作业台架1台。

机械设备进出路径:项目工点工序值班管理人员根据各个工序施工的时间,尽量零搭接或负搭接,提前30min以上通知下一个工序的机械操作手准备就位,通过洞内的设定车道通过仰拱栈桥进入施工区域。

3 隧道大型机械作业钻爆施工

3.1 多功能钻机

隧道实施全隧超前地质预报,并将其纳入正常施工工序进行管理,采用地质调查、物探、钻探相结合的方法。主要采用地质调查、掌子面素描、地质雷达法、瞬变电磁法、超前钻探法和综合预报分析法。超前水平钻施作采用多功能钻机施作,根据指定位置钻芯取样。

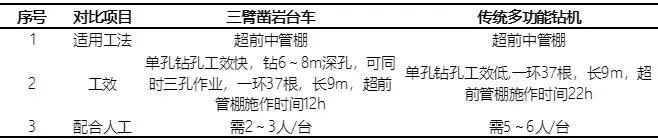

3.2 全智能三臂凿岩台车

运用全智能三臂凿岩台车进行超前中管棚、超前小导管和打炮孔施工。

施工流程:进场使用前准备(水源、电力)→设备到场验收→作业前设备检查→作业前准备→设备进场→设备定位→接水接电→钻孔→管棚/小导管/炸药安装→设备清洗→退车。

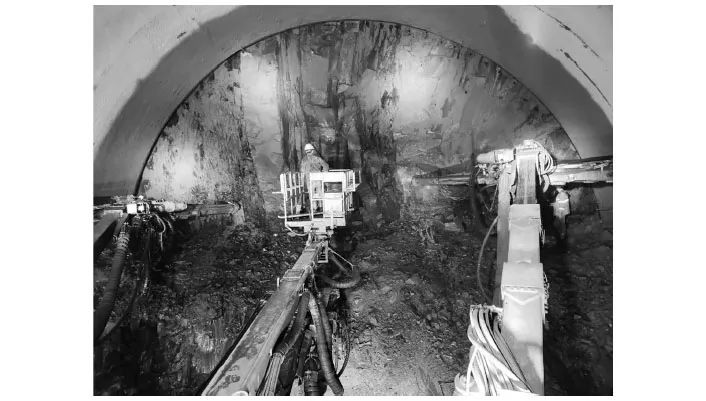

三臂钻机采用全电脑凿岩台车,工作断面16.6m×11.3m,钻进速度1.5~2.5m/min(围岩等级不用,钻速不同),钻孔直径41~140mm,最大钻孔深度30m。三臂钻机配备的智能计算机,可以减少掌子面作业人员、缩短钻孔时间。智能三臂凿岩台车根据输入的炮眼布置图施作炮眼,手动操作大臂至定位炮眼处,启动凿岩机钻孔,自动记录施作炮孔数量及打孔角度,能够不依赖钻孔工人,动态调整周边眼数量、间距(见图1)。

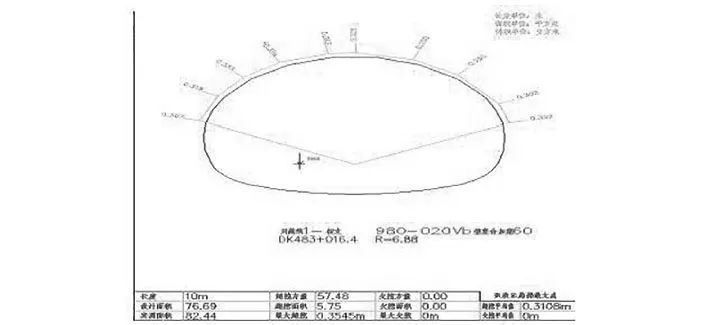

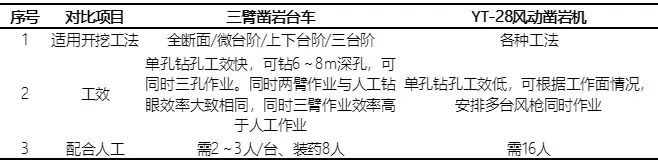

全智能三臂凿岩台车相对人工钻眼作业,优势较为明显。首先安全系数高,能极大降低作业风险;其次作业效率高,双臂作业的效率基本可与人工作业效率持平,若采用三臂同时施工,其效率更加显著。保证三臂作业的前提,需加强多方面的保障措施。如人员方面,配备熟练的大机操作手,遇到土石交界、围岩破碎情况,经验丰富的操作手能极大避免卡钻、断杆等情况的发生。炮孔钻眼角度的调整,也需要操作手根据围岩情况、钻进速度、机械臂摆动幅度实时调整,避免产生超欠挖。在材料方面,由于高原隧道作业位于偏远山区,三臂凿岩台车的钻杆、钻头又是易损易耗材料,物资材料运输困难,项目仓库应常备易损易耗材料,且至少保证满足一个月的使用消耗量。三臂作业期间,台车上也应常备如螺栓、螺帽、套筒等小型备用件,一旦出现故障能及时修理。在机械方面,大机工序循环作业熟练后,机械、风、水、电故障,已成为制约三臂凿岩台车作业效率提升的关键因素。三臂凿岩台车对水、电的要求较高,单根机械臂即需约1MPa水压,且水中不得含有肉眼可见颗粒物;电压需达到380V±10%,才能使三个机械臂同时作业,因此大型机械化作业前需落实高压进洞。开挖断面如图2所示。

3.3 智能拱架安装一体机

运用智能拱架安装一体机安装钢拱架、格栅钢架。

施工流程:拱架进场→设备进场→放电缆、接线→台车定位→展开臂架至工作状态→检查液压系统→测量放样→撬毛作业→拱脚处理→拱架地面抓取→拱架提升及定位→网片及连接筋施工→退车。

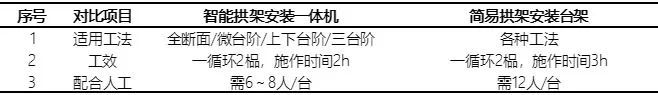

安装平台尺寸:10500mm×2880mm×3400mm,最大举升能力1.5t,最大安装高度14m,俯仰角度-17°~+55°,回转角度-10°~+40°。该设备通过智能遥控器控制,以达到钢拱架自动升降、定位和安装等功能,从而大幅度减轻了施工强度,提高了钢拱架的安装质量。智能拱架安装一体机由3个臂架组成,中间臂主要用于拱架安装工作,左、右臂主要用于拱架的安装、欠挖处理和提供高空作业平台。3个臂架同时抓取和安装钢拱架,施工效率高。拱架安装机械手自由度大,可近地面装夹拱架,拱架空间调整灵活,定位准确,不挪机即可完成单洞双线隧道一次开挖拱架安装(见图3)。

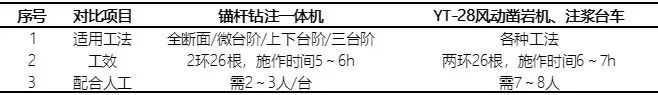

3.4 锚杆钻注一体机

运用锚杆钻注一体机安装锚杆(管),解决了隧道拱架拱脚部位锚杆(管)支护施工困难、施作效率低下等问题。

锚杆台车最大工作断面(宽×高)24m×14m,最小工作断面(宽×高)7.7m×7.7m,单杆最大钻孔深度5m,钻孔直径43~76mm,注浆压力≤5MPa。

施工流程:进场使用前准备(水源、电力)→设备到场验收→作业前设备检查→作业前准备→锚杆、砂浆进场→设备进场→设备定位→接水接电→钻孔→锚杆安装→注浆→设备清洗→退车。

3.5 混凝土湿喷机械手

混凝土湿喷机械手用于喷射C30早高强混凝土,对掌子面进行封闭(见图4)。

混凝土湿喷机械手作业范围(宽×高)26m×15m,喷射骨料最大粒径25mm,料斗容量0.4m³,最大泵送方量50m³/h,施工现场采用湿喷机械手,可以改善施工作业环境,减少混凝土回弹,提高施工效率。在喷射作业过程中,操作手通过遥控器控制大臂和小臂角度,使得钢拱架与混凝土接触紧密,再通过刮板刮平,有较好的初期支护平整度。

3.6 自走式仰拱栈桥

自走式仰拱栈桥有效工作长度53.7m(含前后引桥),最大通行荷载60t,具有为隧道仰拱施作提供充足工作空间的特点,浇筑仰拱衬砌、仰拱填充不干扰栈桥上车辆的正常通行,实现仰拱初期支护、仰拱二次衬砌钢筋作业、仰拱混凝土浇筑等多个复杂工序平行作业。避免了使用简易栈桥进行仰拱填充混凝土浇筑后需填充混凝土达到设计强度后才能进行下版仰拱施工的等待时间(见表1)。

4 大型机械化设备存在的问题及改进措施

4.1 全智能三臂凿岩台车

存在以下问题

1)三臂凿岩台车目前零部件易损坏,部分零件属于正常消耗(钻头、钻杆由于岩层不稳定易卡钻)。

2)日常管路接头漏油现象偶尔发生(由于使用过程中臂架震动造成,加强作业后维修保养)。

3)设备对用电要求高,1台三臂功率325kW,且据沿线调查,变压器据作业面距离超过500m,对三臂凿岩台车作业功效影响明显,需单独迁设专线。

改进措施如下

1)施工过程中周边眼、外差角、掏槽角度受限时,建议使用风枪作业后再使用三臂打孔。设备使用完毕开入洞内或搭建保温棚停放区。

2)下班后操作人员检查地上是否漏油现象及时紧固螺栓。

3)及时高压进洞,同时变压器距掌子面距离须控制在500m以内以满足设备作业需求,且配置电缆须专线保障大型机械作业。

4.2 锚杆钻注一体机

存在以下问题:

1)锚杆钻注一体机使用过程中因地质岩层原因卡钻较多,钻杆消耗过快(原因分析:动力不足,岩层等级原因)正常情况下一根钻杆使用寿命为1月以上,现场消耗为每月3根。

2)锚杆钻注一体机施工锁脚时角度误差较大,油管、接头易碰坏,施工完锚杆后不能根管,无法满足注浆。

3)注浆机制砂细度膜数不稳定,设备要求精度高,机制砂无法满足注浆要求。

改进措施:

1)改装高压自动推送药卷模块,改装张拉锚杆,改装自动紧固螺母模块,改装药卷泵,改装压力推送药卷泵。

2)增设二次筛分,对机制砂进行二次筛分,筛除>4.75mm的偏大颗粒,满足注浆指标要求。

3)改进注浆工艺、注浆设备,建议与设备厂家进行签订一名驻站人员,指导半年,过程对设备进行改装。

5 结语

在高原铁路隧道施工过程中,结合铁路隧道施工经验,积极创新改进适合高原铁路隧道的钻爆机械化施工工艺,Ⅳ围岩采用微台阶施工工法,引入各类隧道大型机械作业。通过管理提高多功能钻机、全智能三臂凿岩台车、智能拱架安装一体机、锚杆钻注一体机等大型专用工装设备搭接作业效率和应用水平,加强了大型机械维护保养和零配件保障,提高了隧道施工质量、降低了安全风险、加快了施工进度,应用研究内容可为今后类似高原隧道施工项目提供参考。