潜孔钻引孔施工技术研究探讨

潜孔钻在工程中的应用主要涉及钻孔灌注桩岩性地层成孔,斜岩地质情况下的辅助成孔等,在钢板桩围堰引孔作业中应用较少,但都是应用了该设备冲破岩质地层的能力。针对工期紧,任务重的钢板桩围堰工程,在岩性地层中采用潜孔钻设备预先引孔,相对于其他引孔方案,能有效节约工期,再加上护管内换填粘性土技术的应用,拔除护管后避免塌孔,保证了后续钢板桩的顺利插打。通过查阅相关文献,对潜孔钻设备的组成、保养、及冲岩施工论述较多,本文针对潜孔钻在钢板桩围堰引孔作业中的应用进行论述,对类似工程的引孔作业有一定的指导意义。

1 依托工程的基本情况

1.1 工程名称

本文依托的工程为某高速公路黄河大桥水中主墩左幅7#(右幅8#)钢板桩围堰。

1.2 钢板桩围堰设计情况

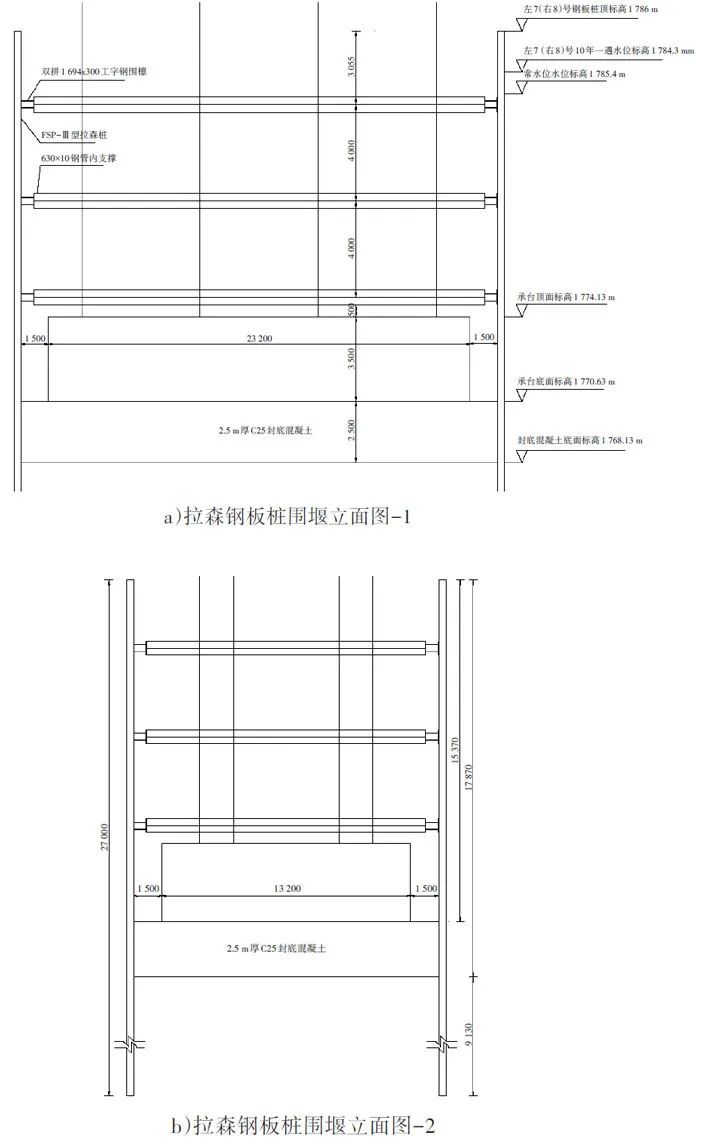

钢板桩围堰设计尺寸为26.2×16.2m,钢板桩选型为24m长的NSP-Ⅳw型拉森钢板桩,单根钢板桩宽度60cm。钢板桩入水8.6~9.6m,入普通土0.5~0.9m,入卵石层4.5~5m,入泥岩约6m,单个围堰共设置拉森钢板桩140根。拉森钢板桩围堰立面图如图1所示。

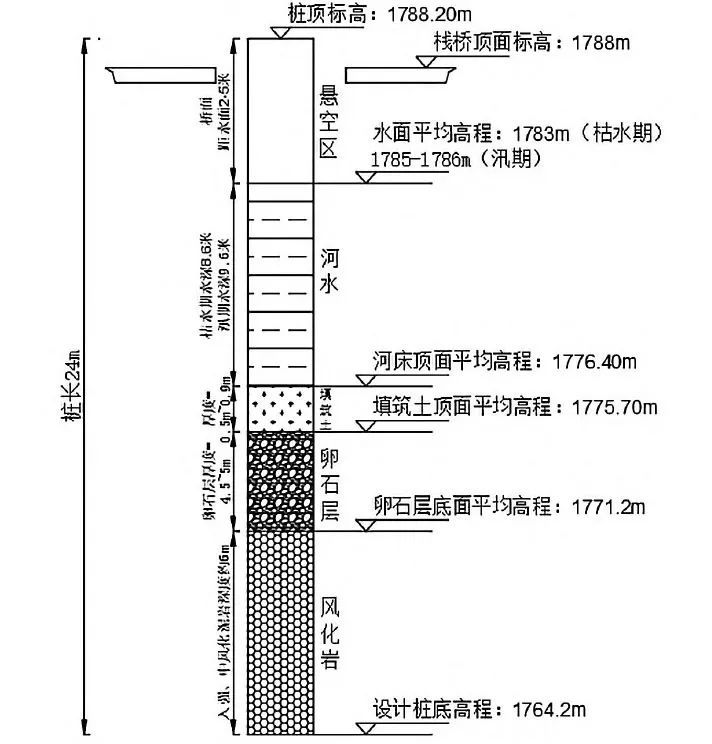

1.3 地质情况

围堰区地层按土层分类,上覆为第四系全新统人工成因填筑土,冲洪积成因卵石、砾砂、粉土,下伏基岩为新近系临夏组砂质泥岩。各地层特征描述如下:

(1)填筑土:杂色,稍密,稍湿,以粉土为主,次为粘性土,内含砾砂、卵石,局部含少量植物根系,岩芯呈散状,可见最大粒径50mm。

(2)卵石:杂色,中密,主要成分以50~1900mm卵石为主,占全重的80%,500mm以上孤石漂石占比约50%,其余为500mm以下砂砾、粉黏粒等,骨架颗粒岩性成分以石英、长石为主,可见最大粒径1900mm,磨圆度呈亚圆状,钻进困难,岩芯呈散状。

(3)强风化砂质泥岩:红褐色,泥质结构,泥质胶结,层状构造,主要矿物成分为黏土矿物,次为石英、长石,原岩结构、构造大部分被风化破坏,节理、裂隙发育,岩体破碎程度高,锤击声哑,手可掰断,岩芯呈短柱状。

钢板桩围堰地质柱状图如图2所示,河床裸露卵石层如图3所示。

2 主要施工工艺

2.1 引孔施工工艺流程

测量放桩—潜孔钻机就位—调整钻机—启动空压机—送风—启动钻机—钻到设计深度同时护管跟进—提钻—填筑黏土—拔出护管移至下一桩位。

2.2 主要施工原理

潜孔钻引孔对岩石直接破碎,冲击频率高,冲程低,破岩后岩渣在气流的带动下,沿钻杆内壁直接排到孔外。

潜孔钻的作用机理是将压缩空气当做动力,压缩空气依托空气压缩机供给,经过风管、��机和钻杆进到潜孔钻冲击器内,促使潜孔锤运行,依托潜孔锤对钻头的强大冲击功能实现将岩石击破的目标,岩石击碎之后产生的碎屑伴随潜孔锤钻杆中升高的气流依托风管落到地表。

其优势是岩石碎屑直径小,容易压缩空气带走,孔底干净,总体作业效率理想。依托潜孔锤冲击器在岩石穿透方面的性能与装设护管过程中对钻孔的保护,依托极大的风压将岩层击碎,使用科学的作业技术,实现对钻孔过程中的钻进护壁,钻孔完成后先回填粘土再拔出护管,进一步防止塌孔,同时又能顺利插打完成钢板桩,进而高效安全完成钢板桩围堰施工。

引孔所需内护管采用壁厚10mm,长度24m的A560mm钢管,潜孔钻引孔插入若干根(10根左右)钢管以后,退出施工区域,挖掘机配合向管内回填粘土,最后打拔机将钢管桩振动拔出,管内回填的粘土随着振动滑入孔内,每当拔出一根钢管桩后,及时插打钢板桩,这最大限度的减少了原地层对现有孔洞的挤压,从而减小了钢板桩入岩时的阻力。

潜孔钻在钻进过程中所产生的钻渣及泥浆都是先由空压机向孔内送风,再经过钻杆内壁将所有的钻渣泥浆由振动锤上连接的风管排出至泥浆箱,最后再由泥浆罐车进行二次清运至弃土场。

潜孔钻引孔在卵石地层的综合进尺工效一般为6m/h,相比于其他引孔方案,工效提升显著。潜孔钻引孔作业如图4所示。

3 结论

针对卵砾石地层的钢板桩围堰施工,拉森钢板桩插打困难,传统的施工方法主要有冲击钻引孔、长螺旋钻机引孔、静压植桩机钻孔并同步插打等。

冲击钻先引孔:可实施,但施工效率很低,平均每天进尺1m左右;长螺旋钻机引孔:如遇孤石,无法穿透,成孔困难;静压植桩机:通过利用自身已插入地层的钢板桩提供“反力”,边钻进边将要插打的钢板桩直接压入地层中,可实施,但施工效率低,如遇孤石漂石,每天进尺不足1m;而采用潜孔钻引孔,地层中的孤石漂石基本不影响成孔速度,工效稳定。

潜孔钻在钢板桩围堰中的成功应用,为同类工程的实施有重要的借鉴意义。因为潜孔钻为大型的冲击成孔设备,故障率相对较高,在后续的研究及实施过程中,还应重点解决设备故障率问题。