大型地下水封石洞油库主洞室中下层钻爆开挖施工方案优化

大型地下水封石洞油库是第二次世界大战以后逐渐发展起来的一种新型储油设施。水封石洞油库的储油原理是在稳定的地下水位线以下一定的深度,通过人工在地下岩石中开挖出一定容积的洞室,利用稳定地下水的水封作用密封储存在洞室内的石油。与地面库相比,地下储油库安全性高,不易受恐怖袭击、常规武器攻击,因此地下水封洞库基本设置在较为完整的坚硬花岗岩中。地下水封洞库埋深大、地质条件复杂、作业空间狭小、施工工序繁杂且交叉作业,因此安全、高效和精准施工尤为重要。目前主流的钻爆开挖方式有水平抬炮钻爆法、中部抽槽两侧预留保护层钻爆法和台阶预裂钻爆法,这3种方式具有施工效率高、施工进度快、安全风险小、环境污染小等优点,已在大型洞室开挖实践中得到认可。我国在洞室施工中引进一些国内外先进钻爆开挖设备,深入研究机械化洞室开挖的相关施工技术和管理标准,推行机械化作业意义重大。

1 背景分析

某地下水封洞库设计库容为500万m³,洞罐区分成4组洞罐,每组洞罐2个洞室,每2个洞室之间通过连接巷道组成一个罐体。隧洞跨度为20m、高度30m,为直墙圆拱断面,从北向南并排布置8条洞室,洞室长度为1200m,洞室埋深为150~292m。地质条件为浅肉红色、青灰色中粒花岗结构,块状构造,节理裂隙稍发育,主要由中粒二长花岗岩组成,岩体完整性较好。围岩类别以Ⅱ类、Ⅲ类为主,局部有Ⅳ类围岩。该地下洞室群布置集中,主洞室开挖断面大,岩脉及断裂裂隙构造发育,4组主洞室及同组2个主洞室之间岩体厚度分别为40、57m。相邻平行洞室开挖将对洞室之间岩体产生应力集中和弹塑性变形,高边墙变形及洞室特殊部位围岩稳定问题突出,合理安排大断面洞室、平行洞室、交叉洞室的施工程序,选取合适的开挖支护方式,对保证大跨度、大断面、高边墙洞室和洞室群稳定至关重要。

2 开挖方法

洞室断面大,开挖尺寸(宽×高)为20.30m×30.25m,采取分层钻爆开挖方式。上层开挖采取中导洞先行两侧扩挖跟进和左右半幅钻爆开挖两种方式,开挖尺寸为20.3m×9.5m。中下层采用3种施工方法:1)水平抬炮钻爆法,水平抬炮高度为7.5m,宽度为20.3m;2)中部抽槽两侧预留保护层钻爆法,中部抽槽宽度14.3m,高度9.0m,两侧预留保护层宽度3.0m,高度9.0m;3)台阶预裂钻爆法,开挖高度9.0m,宽度20.3m。

3 开挖方法对比分析

3.1 钻爆施工参数

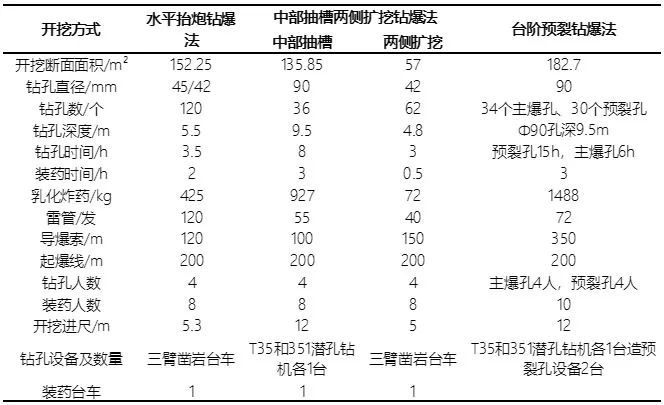

主洞室中下层采用3种施工方法:1)水平抬炮钻爆法,三臂凿岩台车钻孔,人工装乳化炸药,数码电子雷管延期光面爆破;2)中部抽槽两侧预留保护层钻爆法,中部抽槽采用351潜孔钻机或T35潜孔钻机造孔,人工装乳化炸药,数码电子雷管延期爆破,两侧扩挖采用三臂凿岩台车造孔,人���装乳化炸药,数码电子雷管延期光面爆破;3)台阶预裂钻爆法,预裂孔采用自制改装潜孔钻机造孔,缓冲孔和主爆孔采用351潜孔钻机或T35潜孔钻机造孔,人工装乳化炸药,数码电子雷管延期爆破。

3.2 施工成本对比分析

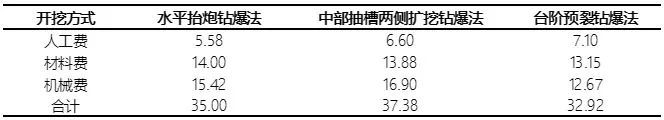

对水平抬炮钻爆法、中部抽槽两侧预留保护层钻爆法、台阶预裂钻爆法3种施工方法现场跟踪统计,3种钻爆法每循环施工参数见表1,人、材、机基本直接费见表2。

根据施工参数统计,在该工程洞室中下层开挖施工3种方法中,采用液压履带钻机钻孔边墙预裂全断面扩挖施工法时,每循环开挖进尺长、分层高度较大、机械作业面集中、作业效率高,开挖直接成本最低,为32.92元/m³;采用液压三臂台车水平钻孔扩挖时,每循环进尺相对较短、分层高度较低、作业机械化程度高,施工组织难度相对较大,开挖直接成本适中,为35.00元/m³;采用潜孔钻中间拉槽、三臂台车边墙钻孔扩挖时,中间拉槽部位每循环较长、边墙进尺较短、开挖分层高度较大、作业面较多、投入人工数量较大,直接成本相对较高,为37.38元/m³。

3.3 安全风险对比分析

1)水平抬炮钻爆法。采用三臂凿岩台车造孔,现场钻孔施工人员较少,施工人员距离掌子面较远,施工人员相对安全。三臂凿岩台车在钻孔过程中,钻头冲击到松动的岩块,在装药前需要人工清撬,以防止在装药过程中掌子面有掉块现象。人员装药需要使用登高台车进行装药,存在高空坠落的风险。边墙采用光面爆破技术,围岩扰动较小,边墙围岩较稳定。

2)中部抽槽两侧预留保护层钻爆法。中部抽槽采取潜孔钻钻孔,人员在未爆破区域上进行钻孔作业,作业环境相对安全;两侧扩挖采取三臂凿岩台车钻孔、人工装药,扩挖段高度为9.0m,装药台车高度一般为8.0m,存在高空作业风险。预留保护层边墙采用光面爆破技术,围岩扰动较小,边墙围岩较稳定。

3)台阶预裂钻爆法。采取潜孔钻钻孔,人员在未爆破区域上进行钻孔作业,作业环境相对安全;机械耗材、油料、火工品及人员上下需采用登高台车运输,存在高空坠落风险。预裂孔装药比光面爆破线装药密度大,相比前两种钻爆方式围岩扰动较大,边墙围岩稳定性较差。

3.4 职业健康对比分析

1)水平抬炮钻爆法。采用三臂凿岩台车造孔,由于是湿钻钻孔,因此产生的粉尘相对较少,但三臂凿岩台车在钻孔过程中产生噪音较大,易患耳鸣、耳聋等疾病。

2)中部抽槽两侧预留保护层钻爆法。中部抽槽段采取潜孔钻钻孔,通过对钻孔设备的改造,可有效收集粉尘,作业环境的危害较小。预留保护层扩挖断操作人员在噪音环境中工作,易患耳鸣、耳聋等疾病。

3)台阶预裂钻爆法。采取潜孔钻钻孔,通过对钻孔设备的改造,可有效收集粉尘,减少作业环境施工人员危害。

3.5 施工质量对比分析

1)水平抬炮钻爆法。采用三臂凿岩台车造孔精度不能有效保证,主要是三臂凿岩台车操作手与掌子面有一定的距离,与测量放样点对准需要一定的时间,导致特别是结构线钻孔均匀度相差较大,这和操作人员技能有很大关系,需要熟练人员进行操作造孔。结构线孔采用光面爆破,对围岩扰动较小,不宜产生边墙掉块、片帮等问题。

2)中部抽槽两侧预留保护层钻爆法。中部抽槽时个别爆破孔部位受岩石节理裂隙切割泄能,易产生大块,需要二次解爆,预留保护层钻孔能较好保证钻孔角度、精度、深度,错台、超欠挖、半孔率,并且在拉槽爆破后能对边墙进行修正,开挖成型质量较好。

3)台阶预裂钻爆法。本工程预裂孔造孔未采用传统搭设样架进行造孔,而是采用改装的潜孔钻机进行钻孔,只有增强施工人员责任心才能保证预裂孔造孔质量,��别主爆孔爆破孔部位受岩石节理裂隙切割泄能,易产生大块,需要二次解爆,主爆孔孔内有水的情况下,装药未装到孔底,易产生炮根。

3.6 施工工效对比分析

1)水平抬炮钻爆法。三臂凿岩台车造孔、装药等工序占作业直线工期,现场组织管理、工序衔接要求高,按照每循环需要12h,每循环进尺4.3m,一个循环爆破方量807m³,一天2个循环,每天进尺10.6m,按照每月25d计算,每月综合进尺265m。

2)中部抽槽预留保护层钻爆法。中部抽槽钻孔不占直线工期,每循环进尺12m,两侧预留保护层扩挖不占直线工期,一个循环(中部抽槽一个循环12m+预留保护层扩挖一个循环4.8m)爆破方量1787.4m³,综合按照每天一个循环,每月按照25d,进尺300m,综合考虑其他因素影响,按照每月进尺280m考虑。

3)台阶预裂钻爆法。预裂孔和主爆孔造孔不占直线工期,每循环进尺12m,爆破方量2192.4m³,综合按照每天一个循环,每月按照25d,进尺300m,综合考虑其他因素影响,按照每月进尺280m考虑。

4 技术方案优势综合分析

从施工成本、安全风险、职业健康、施工质量和施工功效几个角度对比分析水平抬炮钻爆法、中部抽槽预留保护层钻爆法和台阶预裂钻爆法3种施工方法,发现本工程中部抽槽预留保护层钻爆法、台阶预裂爆破法及水平抬炮钻爆法依次在安全、功效和成本上有明显的优势。

1)从安全性看,台阶预裂钻爆法采取潜孔钻造孔,施工环境较为安全,产生的粉尘可有效收集,减少职业健康的危害,同时3种钻爆法完成后及时进行支护,可防止高边墙有掉块和片帮的现象发生。

2)从质量看,3种钻爆方式对结构线造孔要求都很高,需要熟练工种和责任心强的施工人员,对结构线造孔可保证钻爆成型效果。

3)从功效看,台阶预裂钻爆法和中部抽槽两侧预留保护层钻爆法爆破孔可提前进行造孔作业,不占直线工期,从工期角度台阶预裂钻爆法和中部抽槽两侧预留保护层钻爆法优于水平抬炮钻爆法。

4)从成本看,按照目前市场洞室作业人员、材料设备等分析,台阶预裂钻爆法施工成本最低,水平抬炮钻爆法次之,中部抽槽两侧预留保护层钻爆法成本最高。

5 结束语

通过对某大型地下水封石洞油库工程主洞室中下层3种钻爆开挖方式研究,针对岩石条件较好的部位应优先采用台阶预裂钻爆法施工,针对岩石条件较差的部位应采取中部抽槽两侧预留保护层钻爆和水平抬炮钻爆施工。鉴于该主洞室断面形式为城门洞型,不同地质条件和断面形式采取不同的开挖方式,有利于保证施工现场施工进度、质量和安全。