安百拓YYG18U液压凿岩机常见故障分析

0 绪言

随着隧道、矿山、洞库等硬岩施工的机械化普及,凿岩设备得到较大程度的推广应用。液压凿岩机是凿岩设备的核心零部件,其性能的稳定性、可靠性将直接影响凿岩设备效能的发挥。液压凿岩机结构比较复杂,具有冲击、回转、冲洗等功能,使用过程中需定期保养维护,本文针对安百拓YYG18U常见故障进行分析,以便为液压凿岩机的使用者带来帮助。

1 凿岩机结构及性能

1.1 凿岩机结构组成

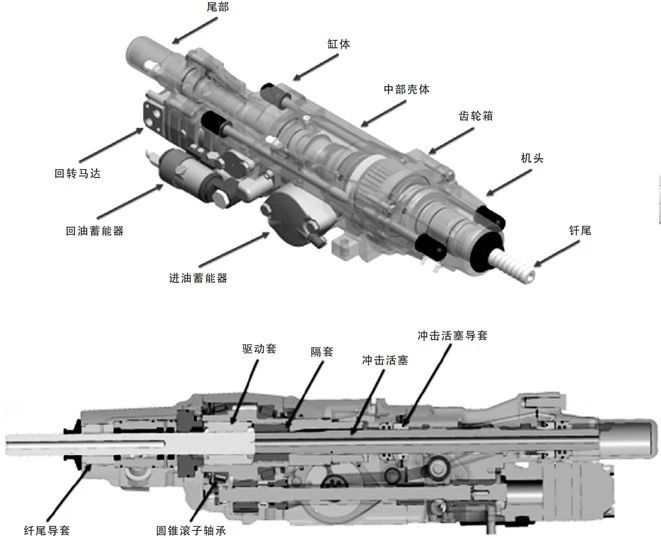

安百拓YYG18U液压凿岩机主要由钎尾、冲击活塞、冲击活塞导套、驱动套、隔套、齿轮箱、壳体、回转马达、蓄能器等部件组成,如图1所示。

1.2 凿岩机性能

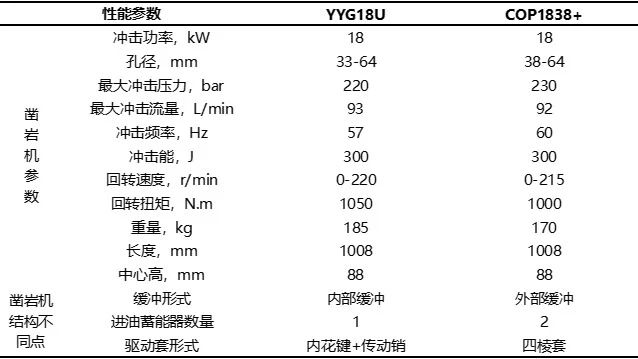

YYG18U是安百拓针对国内市场开发的一款液压凿岩机,主要应用于隧道、矿山等硬岩钻进施工,功率为18kW,最大冲击频率57Hz,钻孔直径范围为33~64mm,在岩石硬度Ⅱ级以上的硬岩铁矿钻直径45mm的炮孔的平均速度为1.2m/min,与COP1838系列凿岩机性能相当,YYG18U型凿岩机的性能与COP1838+型凿岩机性能及结构的对比情况见表1。

2 凿岩机典型故障及分析

安百拓YYG18U液压凿岩机在国内使用时间不长,但总的应用数量已超过上百台,并逐步得到了市场的认可。本文结合近2年来YYG18U液压凿岩机在山西、山东、安徽、新疆等地多个矿山的使用情况,对使用过程中出现的典型故障进行分析,希望为安百拓YYG18U液压凿岩机正确使用、保养提供帮助。

2.1 钎尾断裂

钎尾是液压凿岩机传递回转、冲击能量的关键零件,作业中承受凿岩机冲击活塞、回转马达传递来的复杂载荷,钎尾的典型故障通常为异常断裂,一般其工作时间小于10个班次,钎尾在螺纹根部或螺纹处产生断裂。

2.1.1 故障分析

(1)凿岩机工作过程中产生的冲击造成凿岩机与安装板连接螺栓松动,使凿岩机工作时产生摆动。

(2)钎尾导套在内孔磨损超标后未及时更换,使凿岩机与导向套之间的间隙过大,造成凿岩机工作过程中钎尾前端晃动。

(3)凿岩机润滑不充分,使钎尾在凿岩中未能得到有效的润滑及冷却,钎尾温度过高、强度降低。

(4)凿岩机推进压力与冲击压力不匹配,造成凿岩机产生空打现象,钎尾承受较大的不应有冲击载荷。

(5)凿岩机未在推进梁上正确安装,使钎尾中心线与前端及中间扶钎器孔心不同轴,使钎尾受到额外的径向力。

2.1.2 故障预防措施

(1)每班开机前检查机头的气润滑油喷出情况,观察钎尾上油膜是否均匀,待其符合润滑要求后方可开��打钻。

(2)每工作40冲击小时检查凿岩机安装螺栓与凿岩机安装座的连接情况,应保证螺栓扭矩正常、钎尾中心与前端及中间扶钎器孔心同轴、凿岩机空推进压力小于3MPa。

(3)在打钻过程中及时根据岩石状况调整推进压力,岩石硬度高时降低推进压力、硬度低时升高推进压力,避免凿岩机出现空打现象。

(4)定期检查钎尾导套内径,并按照每工作800冲击小时的周期更换钎尾导套,避免钎尾因导套内径过度磨损而产生摆动现象。

2.2 驱动套磨损

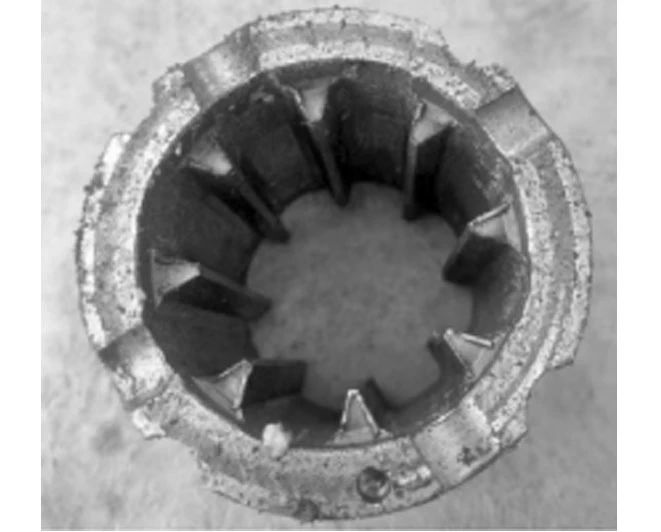

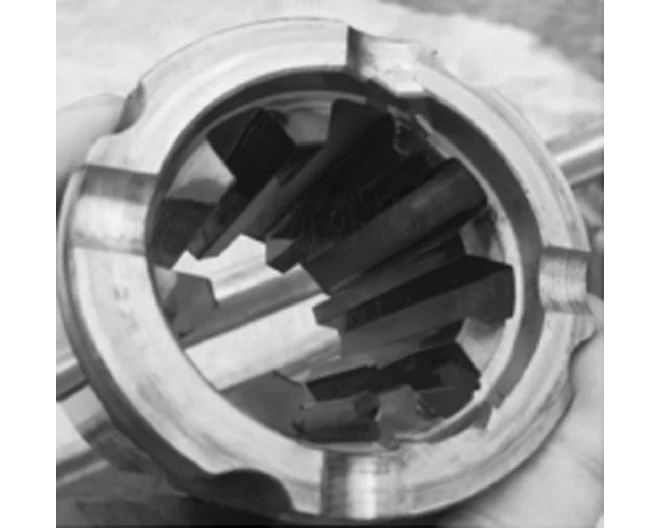

驱动套是将液压马达产生的回转扭矩传递给钎尾的零件,在作业过程中承受钻头传递的复杂交变扭矩,且驱动套与钎尾发生摩擦。驱动套的典型故障是圆柱面磨损及内花键磨损,损坏情况见图3、图4。

2.2.1 故障分析

(1)驱动套与钎尾之间因相对运动产生摩擦,当润滑不充分时,驱动套温度升高,磨损加剧。

(2)未按照凿岩机操作规程,频繁使凿岩机处于空打状态,使驱动套承受较大冲击力而磨损。

(3)凿岩机工作过程中未及时根据岩石状态调整推进压力,使钎尾与驱动套接合过紧而产生磨损。

2.2.2 故障预防措施

(1)每班开机前检查机头的气润滑油喷出情况,观察钎尾上油膜是否均匀,待符合润滑要求后方可开机打钻。

(2)严格按照凿岩机操作规程进行凿岩机操作,避免凿岩机空打。

(3)在钻孔过程中及时根据岩石状况调整推进压力,岩石硬度高时降低推进压力、硬度低时升高推进压力,以避免驱动套磨损。

2.3 圆锥滚子轴承损坏及断裂

圆锥滚子轴承用于支撑大齿轮的回转,在工作过程中承受钻头传递来的交变载荷。圆锥滚子轴承的典型故障是滚子损坏及轴承内、外圈过度磨损,其磨损情况见图5。

2.3.1 故障分析

圆锥滚子轴承故障的主要原因是轴承的不正确预紧。轴承安装时的预紧力过大,轴承滚子承受了过大的外力,使滚子或轴承外圈过度磨损、破裂。预紧力过小时,会导致保持架在冲击活塞的冲击震动下变形甚至断裂。

2.3.2 故障预防措施

在更换轴承时严格按照轴承预紧方法进行预紧。

2.4 隔套磨损

隔套安装在钎尾后端,用于将钎尾回弹的冲击力传递给缓冲活塞,隔套的典型故障是碎裂,其碎裂情况见图6、图7。

2.4.1 故障分析

隔套碎裂的主要原因是气润滑系统故障。若气润滑系统出现异常,隔套得不到有效的润滑与冷却,会导致隔套的温度急剧升高。高温使隔套烧伤、强度下降,进而在冲击活塞的击打下最终碎裂。

2.4.2 故障预防措施

每班开机前检查机头的气润滑油喷出情况,观察钎尾上油膜是否均匀,待符合润滑要求后方可开机打钻。

2.5 蓄能器损坏

蓄能器是吸收凿岩机冲击脉冲的零件。其典型故障是膜片损坏,其损坏情况见图8、图9。

2.5.1 故障分析

(1)蓄能器使用一段时间后在氮气压力不足时仍进行打钻,未及时按照要求进行充气,高压的液压油将导致蓄能器膜片损坏。

(2)蓄能器充气压力过高,高压氮气将导致蓄能器膜片损坏。

2.5.2 故障预防措施

(1)冲击进油管及冲击回油管抖动时立刻停机,检查蓄能器压力并及时充气。

(2)需严格按照规定的充氮压力进行充气。

2.6 冲击活塞损坏

冲击活塞是凿岩机最核心的零部件之一,凿岩机的冲击功由冲击活塞产生。冲击活塞的典型故障是气蚀和断裂,其故障情况见图10。

2.6.1 故障分析

(1)凿岩机长期在过低的推进压力下运行,使凿岩机冲击力太低,钎尾异常回弹,造成冲击活塞做功位置异常,换向阀抖动,使冲击活塞产生气蚀。

(2)凿岩机长期在高盐雾环境下工作,使冲击活塞的冲击面形成腐蚀凹槽。

(3)侧螺栓断裂或拧紧力矩不均衡,使冲击活塞受到不应有的径向力而断裂。

2.6.2 故障预防措施

(1)需减少凿岩机低推进压力下的运行时间。

(2)严格按照规定的方法进行凿岩机的维护保养。

2.7 冲击活塞导套损坏

冲击活塞导套是支撑冲击活塞的零件,在工作中长期处于交变压力的环境下。冲击活塞导套的故障会导致冲击活塞产生变形。冲击活塞导套的典型故障是气蚀,其故障情况见图11。

2.7.1 故障分析

(1)凿岩机长期在低推进压力下运行,凿岩机冲击力低,钎尾异常回弹,造成冲击活塞做功位置异常,换向阀抖动,使冲击活塞导套产生气蚀。

(2)蓄能器损坏或充氮压力过高。

2.7.2 故障预防措施

需减少凿岩机低推进压力下的运行时间,严格按照规定的充氮压力进行充气,发现蓄能器损坏后应立即更换。

3 结束语

安百拓YYG18U凿岩机投放市场以来,出现了一些故障,根据多台钻车的使用经验判断,大部分故障是由不正确的装配、不正确的操作以及不及时的维护、保养造成的。为保证凿岩机的正常使用,用户一定要建立合理的凿岩机安装、操作、维护保养规程,并严格按规程操作,以便最大限度地发挥液压凿岩机的作用,为用户创造更大的价值。