镜铁山矿提高Simba1354台车中深孔凿岩精度试验研究

1 镜铁山概况**

镜铁山矿为甘肃酒钢集团宏兴钢铁股份公司主要铁矿石原料基地,包括桦树沟矿区和黑沟矿区,其中桦树沟矿区地质储量约2.7亿t,由7个矿体组成,采用竖井斜坡道联合开拓,1970年6月,镜铁山矿桦树沟矿区投产,设计能力为500万t/a。桦树沟矿区矿体属于急倾斜的厚矿体,矿石坚硬难磨,为镜铁矿—菱铁矿型混合矿石,普式系数平均为14。矿床采用无底柱分段崩落法开采,分段高度为15m,进路宽度由12m改进为18m。中深孔凿岩设备采用Simba1354凿岩台车凿上向扇形深孔,中深孔排面前倾角为85°~90°,孔径φ76mm、孔深5~25m、角度55°~125°,孔底距为2.2~2.4m,排间距为2~2.2m。爆破采用膨化硝铵炸药人工风动装药,非电毫秒导爆管雷管微差起爆,采用4m³电动铲运机出矿。

2 中深孔施工及验收工艺

深孔施工前,测量工程技术人员根据中深孔设计中穿口导线点与中深孔排面的距离给出中深孔排面位置,再用罗盘仪在巷道两帮标定出排面方位角。凿岩工根据巷道中心线方向摆正凿岩台车方位,深孔侧倾角根据转角指示器由Simba1354凿岩台车操作盘手动调节,前倾角根据目测经验值确定,其孔深由钻杆累计计算。

Simba1354凿岩台车钻孔作业时,其钻凿炮孔位置会发生一定偏斜,且钻孔越深,炮孔偏斜越大。镜铁山矿中深孔验收时,用自制的测角工具(见图1)配合便携式磁力数显测角仪测量中深孔倾角,仅测定孔口一定深孔范围内的倾角,未考虑深孔孔底跑偏的问题。

3 桦树沟矿区采场生产现状

桦树沟矿区现行的中深孔孔网参数能够满足爆破设计规范要求,如排间距满足30倍炮孔直径的要求,在镜铁山矿生产实践中也得到了验证。目前使用的膨化硝铵炸药,实测的殉爆距和爆速均达到了膨化硝铵炸药的行业标准,可满足孔网参数的爆破需求。但是桦树沟矿区采场目前的推排率和悬顶率及大块率分别为10%、5%、17%,爆破效果不能满足生产需要,采场生产能力随之下降,这在2016年桦树沟各矿体的中深孔爆破中得到了充分体现。为了查找分析中深孔爆破效果差的原因,同时也为了满足中深孔一次爆破形成切割槽的需要,镜铁山矿组织进行了提高Simba1354台车中深孔凿岩精度的试验研究,得出目前施工的中深孔偏斜率达到6.8%,造成孔底距极不均匀,是中深孔爆破效果差的原因之一。

4 中深孔偏斜率测量原理

要解决中深孔落矿爆破效果差的问题,同时实现切割中深孔爆破一次拉槽的任务之一是测定中深孔凿岩精度,以便采取措施降低中深孔偏斜率,以提高爆破效果。

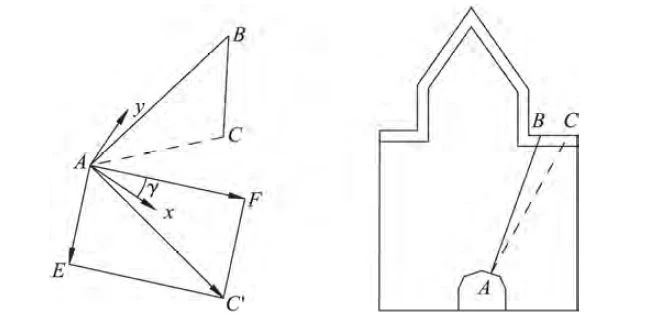

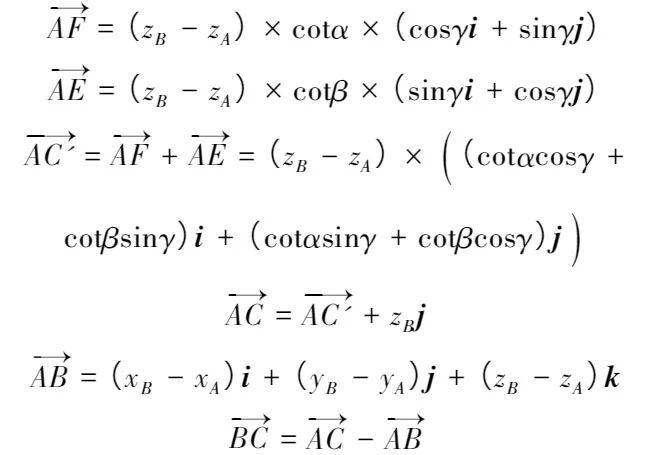

中深孔孔底偏斜量除以对应位置的孔深的绝对值,即为深孔偏斜率。深孔偏斜率测定的原理如图2所示,在正常施工中深孔时,用电子测角仪测量凿岩机侧倾角α、前倾角β,凿岩机采用不同的推进压力,利用φ76mm普通钎头、或配导向钻杆的φ76mm导向钻头、或配导向钻杆的φ89mm导向钻头等不同凿具(见图3),选择能与上水平巷道底板贯通的深孔AB凿透,进行炮孔凿岩偏斜率对比测定试验,确定合适凿岩台车参数及配套的凿具,以降低深孔偏斜率。采用全站仪测量开孔位置A(xA,yA,zA)、透孔位置B(xB,yB,zB)的坐标,利用矢量关系,求得中深孔偏斜率。

中深孔偏斜率=|BC→|÷|AC→|,其中γ为深孔排面与x轴夹角。

5 中深孔偏斜率分析

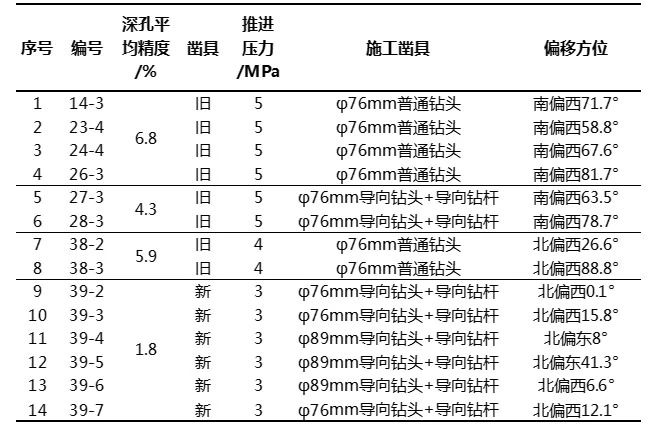

2016年,镜铁山矿分别在Ⅱ矿体2655m水平21穿及2#沿脉进行了中深孔精度试验测定,统计数据如表1所示。为了避免上下水平测量误差,对Ⅱ矿体2655m水平和2670m水平导线点进行了校正测量。编号39-2~39-7的中深孔全部采用新钎杆及新钎尾凿岩,其他中深孔采用已磨损的钎杆及钎尾凿岩。不同钻进条件下深孔平均精度试验数据对比见表1。

(1)表1中序号1~4深孔采用φ76mm普通钻头施工,中深孔平均偏斜率为6.8%;序号5~6深孔采用配导向钻杆的φ76mm导向钻头施工,中深孔平均偏斜率为4.3%。即采用配导向钻杆的φ76mm导向钻头施工的中深孔精度比φ76mm普通钻头施工的中深孔精度提高2.5个百分点。

(2)表1中序号7、8深孔比序号1~4深孔施工的推进压力小1MPa,凿具新旧程度相似、都采用φ76mm普通钻头凿岩,序号7、8深孔的平均精度却比序号1~4深孔偏斜率小0.9个百分点。这表明Simba1354凿岩台车推进压力从正常值5MPa调到4MPa,施工的中深孔精度可得到提高。

(3)表1中序号7、8深孔采用磨损的钎杆及钎尾凿岩、φ76mm普通钻头施工,推进压力为4MPa,中深孔平均偏斜率为5.9%;序号9~14深孔全部采用新钎杆及新钎尾凿岩、配导向钻杆的导向钻头施工,推进压力为3MPa,中深孔平均偏斜率为1.8%。剔除配导向钻杆的导向钻头可提高深孔精度2.5个百分点、降低推进压力从4MPa降到3MPa可提高深孔精度0.9个百分点的影响,采用未磨损的钎杆及钎尾施工的中深孔精度可提高0.7个百分点。

(4)表1中序号1~6深孔的倾角相近、位置相邻,实际透孔与计划深孔的偏移方位相近,偏移方位样本方差为南偏西77.7°,偏移方位样本标准偏差8.8°。这表明受矿石层理的影响,具有相同倾角、在一定区域内施工的中深孔偏移方位相近。

6 结论

(1)经常检查钎杆及钎尾螺纹磨损情况,如果较严重,应及时报废更新,以免造成钎杆之间发生弯曲,可降低深孔偏斜率约0.7个百分点。

(2)Simba1354凿岩台车推进压力从5MPa降到3MPa可降低深孔偏斜率约1.8个百分点。

(3)改进钻杆结构。在相同的钻进条件下,钻杆直径越大,钻孔精度高。这是因为随直径增大,会增加钻孔时钻头的稳定性。改用导向钻头后面加导向钻杆,可以增强钻头的稳定性,可将深孔精度提高2.5个百分点。

(4)分析表1中的偏移方位可知,排与排之间深孔的偏移方位由于矿石层理的影响相近,中深孔偏移方位相近部分抵消了中深孔偏斜率的影响。因此中深孔施工过程中要保证相同的钻进条件,在改变中深孔施工钻进条件时适当变更深孔设计参数。

(5)通过加强凿具保养、降低推进压力、改进钻杆结构措施,Simba1354中深孔凿岩台车偏斜率可从6.8%减小至1.8%,可以明显提高中深孔钻凿的精度。在中深孔偏移方位相近的有利条件下,Simba1354台车中深孔精度能满足中深孔落矿要求。在低推进压力下,采用导向钻杆和导向钻头施工切割深孔时,能够满足切割中深孔爆破一次拉槽的要求。通过系统的中深孔精度对比试验,总结出提高施工精度的技术措施,对改善中深孔爆破效果,确保切割深孔施工质量具有较强的指导意义。