提高钎头在坚硬强磨蚀性矿岩凿岩中使用寿命的探讨与实践

凿岩爆破是矿山开采和其他采掘基础工业的关键工序,其效率和成本对整个矿山生产和工程建设的进度和效益起着至关重要的作用。凿岩效率的高低除了与选用凿岩设备、钎头制造质量和钎头结构型式有直接关系外,还与岩石性质密不可分。

例如坚固性中等或以下的岩石,一支直径45~115mm的合金钎头可以进尺几百米甚至更多,而在坚硬强磨蚀性岩石中凿岩,其寿命仅几十米,或不足十米,相差十几倍甚至几十倍。不同材质、不同型号钎头的使用寿命也存在显著差别。如何提高钎头在凿岩中的使用寿命,尤其是在坚硬强磨蚀性矿岩凿岩中的使用寿命,是矿山开采中的一个重要课题。经过多年实践,探索总结出几点在硬岩凿岩中提高钎头使用寿命的办法。

1 改进钎头体型设计、优化结构参数,提高合金有效利用率

中国是矿业大国,也是钎具生产和消耗的大国,每年仅液压台车用合金钎头消耗就达到260多万支,中深孔采矿和潜孔用合金钎头300多万支。

钎头、钎杆、钎尾、连接套统称钎具,又称采掘作业的掌子面工具。其中钎头直接接触矿岩,结构形式最复杂敏感,所用合金也千差万别,合金的内在质量、齿冠形状等直接决定了钎头的使用寿命。同时,钎头的体型也是决定钎头使用寿命的重要因素。比如钎头体为平面、凹心、凸台结构,其凿岩效果都大不一样。世界上各大钎具生产和设计企业历来都十分重视钎头所用合金及体型设计的研发。

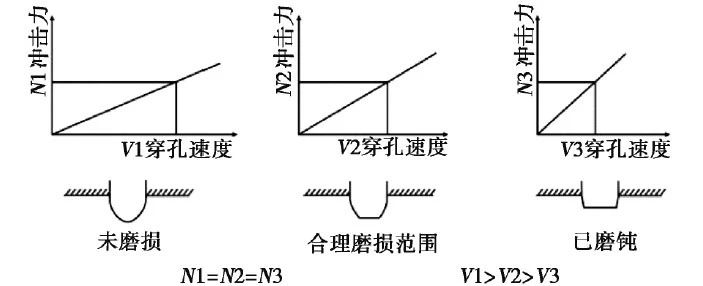

通过20多年的实践,发现在坚硬强磨蚀性岩石中,钎头上的合金磨损很快达到合理磨损限度,导致凿岩速度降低到不足初始速度的1/2,钎头被迫停止使用(见图1)。若继续使用,会造成碎齿、裂体等不正常损坏。经测定,此时一次性使用报废时的钎头合金的磨损质量只占原始质量的15%左右,即合金的有效利用率过低,直接导致了钎头使用寿命的缩短。

为了解决这一难题,经过长期观察试验,发现钎头体通过采用凸台结构、合金锥形齿、增大隙角、增大排粉槽等一系列参数优化,对提高钎头使用寿命具有显著效果。改进钎头体型设计和结构参数优化,既要考虑钎头在凿岩过程中有利于破岩效率和合金有效利用率的提高,同时还要兼顾钎头体本身及合金柱在复杂受力条件下的稳固性。例如,同样的合金牌号,尖齿比球齿易碎,但尖齿的穿孔速度比球齿快。因此钎头体型的改进和结构参数的优化,必须由钎头制造者和使用者密切合作,深入揭示钎头在坚硬强磨蚀岩石凿岩过程中合金磨损和最后报废的原因和规律,然后找出提高钎头凿岩效率和延长钎头寿命的方案。此方案同时要兼顾钎头本身的坚固性和稳定性,只有这样才能制造出适用于坚硬岩石的合金钎头。方案通过甘肃白银深部铜矿的两次钎头改型设计得到了进一步的启示和验证。1998年,针对当时大多YGZ-90钻机的钎头都不太适应甘肃白银深部铜矿的坚硬强磨蚀性岩石的情况,设计了型号为ZQ60D3-R3212的钎头,此型号钎头采用了凸台结构、锥形齿合金、大隙角、大排粉槽的参数优化。试验证明,在同样使用条件下,其寿命由平均不到20米提高到30多米。这种结构形式的钎头在白银深部铜矿一直沿用至今,全矿上下称其为“白银型”钎头。2018年白银深部铜矿采矿改用液压凿岩台车取代低风压YGZ-90钻机,由于液压凿岩台车的冲击功更高,所以对钎头的稳定性就有了更高的要求。针对其配套钎具通用型ZQ70F-T38,进尺米数太少、消耗成本太高的问题,又重新设计了一款钎头。基于上述方案的思路以及在选用合金质量和钎头制造技术大量经验的基础上,大胆地提出了有别于传统保守的钎头设计理念,沿用了凸台结构、锥形齿合金、大隙角、大排粉槽的设计原则。并在合金布齿、水孔分布、加工工艺等方面进一步优化和改进,保证了钎头质量的稳定性。结果表明,在相同的岩石条件和相同型号钻机的使用条件下,钎头平均寿命由38m提高到76m。与常规通用钎头相比较,这两次体型结构的改进,主要是大幅度地提高了合金有效利用率,从而延长了钎头寿命。

2 推广科学正确的钎头使用方法,提高钎头使用寿命

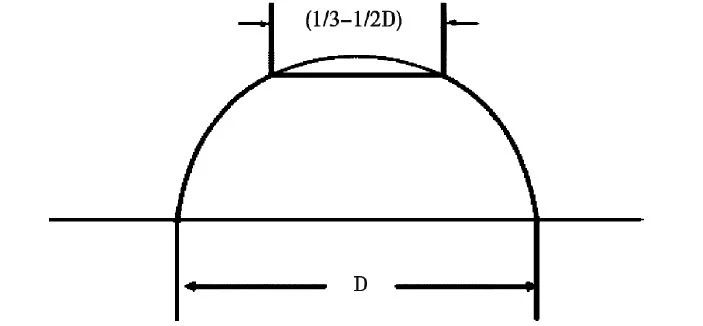

凿岩过程中,硬质合金柱齿钎头有两种使用方法:一种是一次性使用,用坏即报废;一种是采用更加科学正确的使用方法,即合金磨损平顶达到合金柱直径D的1/3~1/2时(见图2),停止使用,及时修磨,这样可使钎头多次反复使用。

目前,国内90%甚至更多的用户采用的是第一种使用方法,钎头使用寿命普遍较低。为了最大限度地使柱齿钎头的优越性得以更充分的发挥,关键是解决柱齿钎头修磨问题,从而使钎头可以反复、循环使用。在国外某些国家,早在20世纪80年代就已形成钎头修磨反复使用的科学方法及相关规章制度。结合自主研发和探索,同时借鉴我厂在澳大利亚的销售公司开展钎头修磨技术服务15年的大量经验,总结出钎头修磨技术和方法。

1)形成柱齿钎头可以修磨的使用标准

(1)合金磨损平顶直径不大于合金柱直径的1/3~1/2。

(2)钻机穿孔速度降低到初始速度的1/2。

(3)钎头累计进尺达到钎头一次性使用报废的70%。

2)修磨设备和磨具的选择

(1)瑞典山特维克的SanrocMulti系列台式修磨机、厦门倍联矿山机械有限公司的手持式和台式修磨机等。

(2)国内用户提供的可修磨钎头磨损程度都大于规定的标准,因此还要增加其它辅助设备。

(3)为了保证精确的修磨柱形,磨具还要向金刚石制品厂专门定制。

3)加强管理,开展好柱齿钎头修磨工作

(1)管理人员和操作人员提高对钎头科学使用的正确认识,杜绝打钝钎头旧习。

(2)使用单位建立钎头领用、更换、回收的保管制度。

(3)选择有信誉、能力强、可进行钎头修磨服务的生产厂家或经销商。

运用科学合理的钎头修磨技术和方法,在国内开展了大量的推广服务。1998年,在三峡电站的永久船闸建设工程中首次采用。此工程要在两条平均深200m、长2000m大沟的四个岩壁上钻凿10万多个直径Φ80mm、深10m的锚杆孔。岩石是致密花岗岩,对钎头的磨蚀性较强。经过大量试验和实践,证明在同样的使用条件下,修磨后的钎头穿孔速度和寿命与新钎头无大差异。四年内共修磨钎头6000多支,节约采购成本150多万元。另外,在上海洋山港开山填海工程、鞍钢鲅鱼圈新厂区开山填海工程以及鞍钢弓长岭井下矿中深孔采矿工程中,也采用了钎头修磨技术,取得了良好的经济效益。

实施科学正确的钎头使用方法,其实质也是大幅度提高合金的有效利用率,从而提高钎头使用寿命。通过修磨可以大幅度提高凿岩效率,降低钎具消耗成本,这也是解决坚硬、强磨蚀性岩石凿岩难的有效方法之一。

3 结论

针对国内柱齿钎头使用寿命普遍偏低或未达到最优使用效率的问题,提出了提高钎头使用寿命的措施和方法:

1)通过改进钎头体型设计和参数优化,处理好钎头使用寿命与钎头坚固稳定性的关系。在同样坚硬岩石的条件下,可提高钎头使用寿命30%以上。

2)科学正确的钎头使用方法,适时修磨,多次使用,可以大幅度地提高钎头的凿岩效率和使用寿命。

同时,要加强管理人员及工人对钎头使用方法的科学认识,了解其磨损的内在规律。通过钎头合理设计、科学修磨,可解决全国绝大多数硬岩矿山和工程中的凿岩难题,带来巨大的经济效益,同时为国家节约大量稀缺金属资源。