液压凿岩机及钻车发展

1 二十世纪液压凿岩技术发展的回顾

从人类研究以水为介质的回转式液压钻机起,涉足液压凿岩领域已有一百多年历史。但是,具有液压冲击机构与液压回转机构的液压凿岩机直至20世纪70年代才正式被人们应用,并在技术上飞速完善与发展。

1.1 液压凿岩机产品竞争的历程

1970年,法国蒙塔贝特公司率先将液压凿岩机投入市场,引起凿岩设备厂家与凿岩工程用户的注意,法国、瑞典、芬兰、德国、奥地利、英国、美国、日本以及波兰、前苏联等数十个厂家,竞相研究、开发各具特色的液压凿岩机产品以及全液压凿岩设备。由于市场激烈竞争的结果,自70年代起的20多年内,有实力的液压凿岩机产品都经历了2~3次以上的更新换代,使产品技术性能与可靠性不断提高。例如,瑞典阿特拉斯•柯普科公司的液压凿岩机代表机型由C0P1038→C0P1238→C0P1440→C0P1838;芬兰塔姆洛克公司的液压凿岩机代表机型由HE425、HE438→HL530→HE100、HL300~1000;法国赛可马公司的液压凿岩机由RPH35→RPH200、RPH300→HYD200、HYD300/350。在液压凿岩机产品竞争中,瑞典、芬兰、法国的产品在市场中影响颇大。早期投入市场的液压凿岩机中,有的产品并非因产品水平而停止生产,而是商业竞争的结果。例如原阿立马克公司的AD101~103液压凿岩机等。

液压钻车是液压凿岩机的主要配套设备,液压凿岩机的应用使液压钻车在技术上发生了惊人的变革:在80年代,使用液压凿岩机的液压钻车,凿岩速率达到180m/h,到90年代,微机控制全自动液压钻车的凿岩速率达到300m/h,这比本世纪70年代采用导轨式气动凿岩机的机械式钻车80m/h的凿岩速率高得多,与50年代气腿凿岩机15m/h的凿岩速率相比,简直是难以想象。

液压凿岩机以及全液压凿岩设备的成熟与发展,为微机技术应用于自动化凿岩奠定了基础。20世纪70年代,挪威福鲁荷尔曼工程公司率先创制与应用了微机控制的全自动液压钻车。曰本、英国、瑞典、芬兰、法国、美国、德国等,也都先后研究开发了微机控制的全自动液压钻车,并有定型产品投入市场。

中国从60年代起有人从事以液压为动力凿岩机的研究(其原理与现代液压凿岩机不同)。1980年,国产第一台液压凿岩机通过技术鉴定,由于性能参数、可靠性以及密封件、隔膜、回转马达等诸多问题,与当时的国外产品相比无竞争能力。从70年代末至80年代中期,随着液压凿岩机及全液压凿岩设备的技术引进,使我国液压凿岩技术能有机会以高起点为基础向前发展,到20世纪末,已在大瑶山隧道、大秦铁路隧道以及南昆铁路、安康铁路建设中;在三峡等水利工程建设中;在开滦、邢台、徐州等重点煤矿建设中;在金川等金属矿山建设中,都成功、有效地应用了液压凿岩机。经我国科技人员多年努力,部分液压凿岩机及液压钻车国产化问题已基本解决,现代化液压凿岩机具试验系统已建立并应用,基础研究与性能参数试验研究水平已与国际先进水平接轨,标志凿岩技术进入高新技术领域的隧道凿岩机器人“863”项目也已经运作。

1.2 20世纪末液压凿岩机及相关技术的基本特点

到20世纪末,液压凿岩机以及与其相配套的技术已相当成熟,发展到相当高的水平,归纳起来,体现在以下方面:

(1)液压凿岩机的基本结构

液压凿岩机多由独立的冲击机构与回转机构组成。液压凿岩机的冲击机构分无阀与有阀式两类。无阀式冲击机构无蓄能器,结构简单,冲击能小(70~100J),冲击频率高(150~200Hz),在本世纪末仍在美国等少数地区试用,无阀式液压凿岩机产品竞争力不强。有阀式液压凿岩机是当今液压凿岩机的主流,它有外阀(柱阀)式与内阀(套阀)式两种。液压凿岩机按配流阀与冲击活塞配流方式又有两腔交替进油控制型与差压型之分,例如,阿特拉斯•柯普科公司与赛可马公司的液压凿岩机都是外阀式结构,但阿特拉斯•柯普科公司的液压凿岩机的配流阀为交变阀型,两腔交替回油,推动冲击活塞运动,其工作压力为15~25MPa;赛可马公司液压凿岩机的配流阀为差动式结构,阀控冲击活塞前腔常压,后腔交替回油,其工作压力为16~20MPa。塔姆洛克公司液压凿岩机为内阀式,但配流阀为差动式,阀控冲击活塞前腔常压,后腔交替回油,其工作压力为12~17.5MPa。有阀式液压凿岩机因采用不同的配流阀使冲击机构不同,从目前投入市场的液压凿岩机看,内阀与外阀式结构各有优缺点。

液压凿岩机的回转机构多由摆线液压马达驱动,大多数液压凿岩机的液压马达是丹麦丹佛斯公司的产品。当然,也有个别液压凿岩机以其它液压马达驱动,波兰采用了具有中空轴的行星轮式液压马达,使回转机构更为紧凑。

(2)液压凿岩机的机型

20世纪投入市场的液压凿岩机曾有导轨式、支腿式与手持式,支腿式与手持式液压凿岩机由于机重限制,输出功率与同级气动凿岩机相差不多,凿孔速度等体现不出液压凿岩机的优越性而发展不快,塔姆洛克公司HH50型轻型(23kg)液压凿岩机已被第三代产品系列淘汰。因此,通常所述液压凿岩机都指导轨式液压凿岩机。

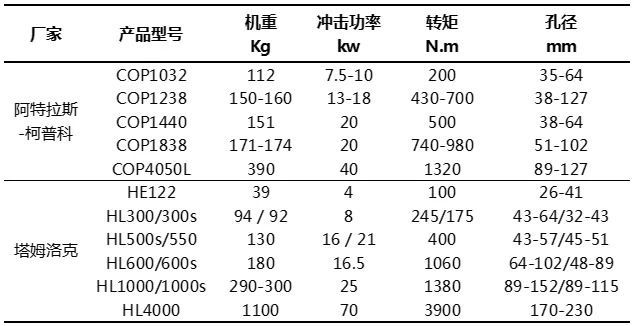

不同级别的液压凿岩机有不同的机重、冲击功率、转矩等技术性能以及不同的适用范围(见表1)。到20世纪末,不同级别的液压凿岩机已能适应钻凿φ27~φ230mm孔径的岩孔(炮孔、锚杆孔以及其他工程孔),机重最大的液压凿岩机是塔姆洛克公司的HL4000型,机重达1100kg。

(3)液压凿岩机的可靠性

液压凿岩机的可靠性曾是各公司产品更新换代的重要目标,塔姆洛克公司第二代液压凿岩机冲击活塞寿命是500冲击小时,而第三代产品达到1000冲击小时;阿特拉斯•柯普科公司COP1238型液压凿岩机维修周期为100~200小时,而COP1838型达到500小时以上。液压钻车完善的控制系统有助于充分发挥液压凿岩机的技术性能,并大大提高其可靠性,COP1838型液压凿岩机由微机系统控制时,凿孔速度提高80%以上,而维修周期可达1000小时。

(4)液压凿岩机的配套设备

与液压凿岩机配套的主要是全液压钻车与全液压锚杆机,而全液压钻车占多数。20世纪,有些国家曾探讨液压凿岩与装岩合一的钻装机的应用问题,也有公司将全液压钻装机投入市场试用。因钻装机结构与机重限制,安装的液压凿岩机数量不多、功率不大、效率不高,在具体使用时,凿岩与装岩是不停地作业,无法对设备进行有效的维修,各种类型的钻装机性能与可靠性都不高,无法广泛应用。

到20世纪末,全液压钻车按行走方式不同有轨轮式、胶轮式、履带式。轨轮式结构主要为大断面隧道掘进用门架式钻车,一般安装4个钻臂。胶轮式钻车按工程需要不同可分为1~3臂钻车——大断面掘进时,多为3臂;中小断面时多为1~2臂;金属矿山采矿钻车多为1臂。履带式钻车多为1~2臂,主要用于煤矿等矿山掘进或露天凿岩。在20世纪,由于高效率液压凿岩机的成功应用,全液压钻车实现了多钻臂向少钻臂的转化。

全液压钻车的液压站、钻臂、推进器、控制台、底盘等部件都实现了模块化,并具多种规格,与不同类型液压凿岩机组成不同类型的液压钻车,能满足不同凿岩工程的需要。全液压钻车都有完善的液压系统、电控系统以及保护系统,使液压凿岩机孔位调整、参数调整以及正常凿岩的操作方便、易行。被称为“凿岩机器人”的微机控制全自动液压钻车,进一步完善了凿岩控制系统、钻臂定位系统,并引入了微机控制系统,实现了液压钻车的自动控制。

微机控制全自动液压钻车的传感元件、电子控制系统与微处理系统,多由挪威比沃(BEVER)公司提供,液压凿岩机械公司结合产品具体情况,采用不同方式进行微机控制全自动液压钻车的生产或组装。20世纪的微机控制全自动液压钻车主要有塔姆洛克公司DatamaticHS305T/HS2050系列钻车,阿特拉斯•柯普科公司Robof Boomer系列钻车、蒙塔贝特公司Robofore系列钻车以及挪威AMV、美国英格索兰公司组装的微机控制液压钻车等,投入市场应用的产品已达60台以上。

(5)液压凿岩机用钎具

液压凿岩机的应用,带动了与其相配套的钎具产品(包括钎杆、钎头、接杆套、钎尾)的发展。瑞典山特维克公司、赛科洛克公司、芬兰考密特公司、英国波特公司等都向凿岩工程市场销售与不同液压凿岩机匹配的钎具,并以不同方式与液压凿岩设备制造厂商合作,共同推销产品。

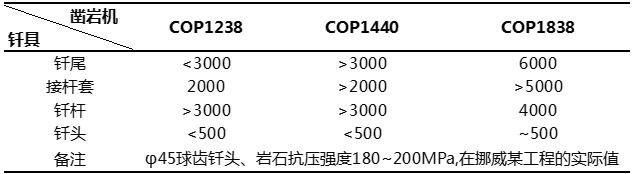

液压凿岩机用钎具的消耗主要决定于钎具本身的质量,但也与不同性能的液压凿岩机有关,表2列出了阿特拉斯•柯普科公司不同型号液压凿岩机时的钎具寿命,它也能反映20世纪末液压凿岩机钎具的水平。

(6)液压凿岩机的开发与研究

液压凿岩机以及液压钻车、液压锚杆机等全液压凿岩设备的飞速发展,离不开20世纪的科技进步与各方在人力、物力上的投入。在20世纪,世界各国对液压凿岩机以及全液压凿岩设备的开发与研究有以下特点:

①信息与成果共享

20世纪的科技进步,使凿岩技术界有更多的机会进行技术交流,充分利用各方面的先进成果,包括凿岩技术研究成果、液压凿岩机研究成果、液压技术的成果、电子技术的成果以及机械工程方面的成果等。

液压凿岩机的研究、开发、制造、应用,一直是跨越国家与地区的行为。液压凿岩机的研究已有百年历史,但卓有成效的工作起始于20世纪60年代,全世界著名凿岩机械制造厂家都参与了液压凿岩机产品开发,又都于70年代取得重大进展,将产品“亮相”于世界重点工程,并多由德国埃森采矿研究中心进行液压凿岩机参数试验,多次参与国际博览会或国际学术会进行技术交流。液压凿岩机发展过程中,竞争者之间几乎无法技术保密,常常不约而同采用同一技术,例如,液压凿岩机冲击机构的组合密封与隔膜式蓄能器、回转机构的摆线液压马达;液压钻车道依茨发动机、力士乐液压元件以及微机控制全自动钻车的比沃传感元件与微处理系统等。

②高新技术注人液压凿岩技术

液压凿岩机具有高频率冲击机构与液压阀控系统,从技术原理分析、结构设计、参数确定到样机的成形,都有高难度技术问题,电子计算机辅助设计技术、先进的试验分析与计算机辅助试验技术、液压控制技术、数字化与程序化机械加工与热处理技术以及新材料等用于液压凿岩机的研究、设计、样机加工与试验,使产品开发周期大大缩短,产品开发的成功率大大提高,并使产品水平适应时代的发展。

③重视基础研究与性能测试

液压凿岩机的发展以基础研究与凿岩试验技术的研究为依托,使产品开发有充分的科学依据。20世纪,凿岩技术界在冲击凿岩波动力学研究、岩石可钻性研究、液压凿岩机工作原理与内部工作规律的研究、凿岩机具测试方法研究以及产品设计技术研究等方面,取得了重大进展,保障了液压凿岩机的成功应用与更新换代。20世纪液压凿岩机基础研究与性能测试研究的主要成果有:液压凿岩机冲击系统合理的应力波、按岩石可钻性试验结果选择液压凿岩机工作参数、按液压凿岩机的试验经验进行计算机的仿真设计、对液压凿岩机内部工作过程及工作参数进行测试,利用计算机进行数据处理与分析,采用高科技手段进行液压凿岩机产品的质量检验等。

④以市场需要为产品发展的目标

20世纪60年代末,隧道及露天凿岩工程的增加迫切要求高效能液压凿岩机尽快投入市场,液压凿岩机的应用首先从大型隧道工程开始,随后逐渐进人矿山与其他工程。各液压凿岩机械制造商都以市场需要为前提,结合自己情况发展具有特色的产品。例如,阿特拉斯•柯普科公司、塔姆洛克公司,将大断面液压钻车做为产品发展的重点,并大力发展露天液压凿岩设备。而赛可马公司重点开发了机宽1~1.2m的单、双臂小型化钻车,在煤矿、铁矿、有色金属矿以及化工矿山等空间狭小作业场所取得了良好使用效果。在进入微机技术领域的问题上,凿岩技术界从降低大断面隧道开挖量有重大效益的实际出发,重点开发了微机控制的3臂自动化钻车并取得了实效。也正因为以市场需要为出发点,没有把更大的精力放在轻型手持式或支腿式液压凿岩机上。

2 液压凿岩机在21世纪的发展

液压凿岩机投入市场只有20多年历史,但为人类征服自然的斗争发挥了重要作用。进人21世纪,凿岩工程的需要以及液压凿岩机的先进性,使液压凿岩机仍具有良好的发展前景。

2.1 液压凿岩机仍是岩石破碎工程的关键设备

人类在自然界开发建设中,曾探讨多种破岩方法,但迄今为止,最为实用、有效的方法是机械破岩法与钻爆法。

隧道与巷道机械破岩法也称掘进机法(TBM法),国外每年有30%~40%的隧道由掘进机法施工,机掘隧道总量巳超过3000km。掘进机法在长、大隧道建设中发挥了高速、高效、安全的作用。然而,因掘进机法在2000m以上的隧道中使用才明显见效,大部分隧道仍采取钻爆法施工。液压凿岩机与液压钻车在隧道钻爆法施工的经验已证明,液压凿岩机是提高隧道施工速度、改善施工条件的关键设备,今后将继续在隧道建设中发挥作用。

煤矿、煤与半煤岩巷道的掘进机问题已基本解决,但岩巷仍以钻爆法为主,提高掘进机械化水平的目标仍是使用全液压钻车。在金属矿山采矿场与露天凿岩工程,岩石工程量大、岩石坚固性好,钻爆法几乎是唯一有效的破岩方法,高效、经济的破岩设备必然是液压凿岩机及其配套的液压钻车。

在钻爆法施工中,气动凿岩机仍会继续使用,但是,因液压凿岩机效率高、能耗低、钎具消耗少、污染小、劳动条件好、人员少,越来越多的重大工程将首选液压凿岩设备。

2.2 液压凿岩机在非爆破孔施工方面前途广阔

液压凿岩机的成功应用与发展,使非爆破孔施工机械化发生重大变化,提高了锚杆孔、探水孔、注浆孔、管线安装等岩孔施工的水平。自液压凿岩机投入应用以后,各著名液压凿岩机厂商都推出了全液压锚杆机,并已成为主导产品之一,使岩石工程锚杆支护机械化水平大大提高。21世纪,锚杆支护技术进一步发展,对锚杆支护机械化的要求越来越高,由于液压凿岩机使锚杆孔施工效率提高,施工质量得以保证,施工条件大大改善,安装液压凿岩机的全液压锚杆机有更广阔的前景。

液压凿岩机性能优异,容易与多种液压设备配套,为各种非爆破孔施工创造了更多的选择机遇。近年,我国在冶金工业高炉出铁口穿孔作业中成功地应用了液压凿岩机,给钢铁公司带来高效、经济、安全的效果,说明液压凿岩机在非爆破孔施工中的前景难以想象。

2.3 液压破碎锤的广阔市场

液压破碎锤是具有液压冲击机构的液压破岩机械,它的冲击机构原理与液压凿岩机的冲击部分相同,在某种意义上说,它是液压凿岩机的变型产品。

液压破碎锤的输出能量高、噪声低、能耗低,使用方便,因而在岩石破碎、路面破碎以及其他破碎工程中逐渐广泛应用。在21世纪,液压破碎锤将不断扩大应用范围,并在性能进一步提高的基础上,成为重要的岩石破碎设备。

3 21世纪发展液压凿岩机应考虑的问题

20世纪的科技发展使液压凿岩技术达到相当高的水平,21世纪,全球科学技术水平会进一步提高,并面临人类发展的资源、环境等问题,液压凿岩机的发展应适合新的要求,不断提高其技术性能和对客观条件的适用性,使其得到更加广泛的应用。

3.1 液压凿岩机的工作介质

液压凿岩机以及液压钻车、液压锚杆机等全液压凿岩设备的液压传动系统,以压力液体为介质进行能量传递。到20世纪末,绝大多数液压凿岩机与全液压凿岩设备液压系统的工作介质为矿物油,只有煤矿从安全角度考虑使用水-乙二醇或油包水乳化液等难燃工作液。评价液压凿岩机及相关元件的性能与可靠性,主要以使用矿物油工作介质为基础。进人21世纪,全球资源与环境保护问题日益突出,据有关报导,全世界石油资源可利用时间只有60年左右,继续以矿物油为液压凿岩设备的工作介质,消耗石油资源,将面临挑战。尽管人类探讨煤的液化技术有所进展,但煤炭资源可利用时间也只250年左右,保护地下资源,尽量不以矿物油为液压传动工作介质的问题逐渐提到日程,液压凿岩机与全液压凿岩设备的进一步发展,也必须考虑非矿物油工作介质的问题。

20世纪,煤矿井下用液压凿岩机已采用水-乙二醇或油包水乳化液为工作介质,统称为难燃液。难燃液的粘度、粘温特性、润滑性、腐蚀性等与矿物油不同,对液压凿岩机性能与可靠性均有大的影响,有公司认为,同样流量下,液压凿岩机以难燃液为工作介质时,其能建立起来的工作压力比矿物油降低25%,而运动件的工作寿命大约降低50%。而且,使用难燃液时,对液压凿岩机的使用维修提出了很多特殊要求,难燃液的价格又比矿物油高20%~100%,这就影响人们采用非矿物油工作介质。因此,若扩大非矿物油工作介质的应用,必须努力使液压凿岩机的结构与性能适应非矿物油工作介质,并改善现有难燃液的性能,研究新的非矿物油工作介质。

3.2 液压凿岩机改进的目标

到20世纪末,液压凿岩机在技术上的成熟使其短期内不会有大的变革,然而,科学技术的发展与市场的竞争,使凿岩技术界不会停止对新型液压凿岩机的研究,预计以下问题会被重视:

①新式液压冲击机构的研究。在现有液压凿岩机冲击机构的基础上,应进一步探讨提高冲击能量利用率(冲击效率)的措施,提高单位机重下的冲击功率,研究如何更方便地调整冲击性能。现有液压凿岩机中,已有靠调整冲击活塞位移来改变冲击频率的结构,但因其变换方式靠人工机械地对局部结构进行调整,尽管只动一下调整螺栓,对于液压凿岩机在矿山井下、隧道、凿岩工地等恶劣工作条件来说,常常很难主动调整冲击频率,频率变换机构往往成为虚设。为此,有人提出了自动变换频率液压冲击机构的构思,但尚未在正式产品中应用。

②结构参数与技术性能的优化。合适的结构参数与技术性能,对提高液压凿岩机效率与可靠性有重要作用。20世纪的计算机辅助设计与计算机辅助测试技术,使液压凿岩机的设计水平提高了很多,但是,如何进一步优化液压凿岩机结构参数与技术性能,仍有很多工作要做,特别是应解决优化设计与计算机仿真过程假设条件过多的问题。

③新材料与新工艺的应用。液压凿岩机的发展离不开新材料与新工艺的技术进步。以目前钢材与热处理水平,液压凿岩机冲击活塞运动速度不超过12m/s,冲击能与冲击功率的大幅提高受到限制。21世纪新材料与新工艺在液压凿岩机上的应用,会使液压凿岩机单位机重的输出功率增加,性能进一步提高,整体技术水平上个台阶。

3.3 全液压钻车的发展方向

液压凿岩机的成功应用使液压钻车的技术水平发生了变革,进入了全液压化阶段。而液压钻车的水平对发挥液压凿岩机性能,保证液压凿岩机可靠地工作,改善凿岩作业的环境,具有很重要的作用。21世纪,液压钻车将继续向产品多样化、适用化与智能化方向发展,并有以下特点:

①液压钻车的发展以适用性为主。20世纪,已探讨多种用途、多种结构、多种规格的全液压钻车,并成功地摸索了一定的规律。21世纪,全液压钻车的发展将进一步适应不同类型凿岩工程的需要,在各凿岩机械厂商对液压钻车主要部件实现模块化、标准化的基础上,按市场需要组装变型产品,例如,掘进钻车、采矿钻车、锚杆机、露天钻车以及特殊功能钻车,应进一步提高基本元件性能与可靠性,进一步改进模块化部件的设计,使液压钻车结构紧凑、使用维修方便。

②全液压钻车的智能化发展。全液压钻车是液压凿岩机的操纵、控制设备,是机械化凿岩的“机械手”,它的进一步发展必然是走向智能化,使凿岩作业从笨重的体力劳动中解放出来。20世纪,已有超过60台微机控制全自动钻车用于凿岩工程,做到了与高科技的发展基本同步。但是,大面积的液压钻车智能化问题,还有很多工作要做,包括对液压钻车智能化认识的提高、电液元件性能与可靠性的改进、控制系统的不断创新、传感元件与检测系统适用性与可靠性的改进、故障诊断系统的不断完善以及电子元件与微处理系统对地下与野外环境适应性的提高等。应进一步总结在大断面隧道应用微机控制全自动液压钻车的经验,逐步解决露天钻车、矿山井下用钻车以及特殊功能钻车的智能化问题。

4 对我国21世纪液压凿岩技术发展的思索

在20世纪,我国先后有40多个单位先后涉足于液压凿岩技术研究与产品开发,各主管部门与有关企业、科研单位、高等院校,对液压凿岩机的研究有较大的经济投入,总结20多年液压凿岩技术方面的经验教训,合理确定21世纪液压凿岩技术的工作目标,有宜于使我国液压凿岩机与全液压钻车在国际化的市场竞争中占据一定地位,并使我国对21世纪液压凿岩技术的发展做出应有的贡献。

4.1 我国液压凿岩技术实效性成果与教训

我国在液压凿岩技术的研究与产品开发应用方面取得了大量成果,但有实效的有以下几个方面:

①采用21世纪世界先进水平的全液压凿岩设备,在京广复线、大秦铁路、南昆铁路、安康铁路以及三峡工程等国家重点工程中,有效地完成了岩石破碎任务,确保了工程建设的进度。

开滦、邢台、徐州等煤矿自20世纪80年代起连续多年使用液压钻车,使煤矿岩巷掘进机械化水平达到国际先进水平。尽管煤炭系统出现经济滑坡,但开滦煤矿等坚持使用全液压钻车,近年又有发展,综合效益良好,进一步体现了液压凿岩机与液压钻车用于煤矿岩巷掘进机械化的发展方向。

②已具备批量制造先进水平液压凿岩机与全液压钻车的能力,典型的产品有莲花山冶金机械厂的HYD200、HYD300型液压凿岩机、煤科总院与宣化-英格索兰合作开发的LC12-2B型液压钻车和宣化采掘机械厂技术引进的CTH10-2F型液压钻车;沈阳风动工具厂生产的COP1238系列液压凿岩机,中国地质大学研制的DZYG38B型液压凿岩机以及CLJY122等大断面掘进液压钻车;天水风动工具厂生产的TROC712H、TROC812H露天全液压钻车等。

③煤科总院北京建井研究所建立了先进的液压凿岩机具检测系统,进行了性能参数与试验方法的研究,制定了液压凿岩机系列标准,检测了500多台件液压凿岩机具,有力地促进了我国煤炭系统应用技术先进的国产液压凿岩设备。

④中国钎钢具协会与中国科学院沈阳金属研究所、北京钢铁研究总院、中国地质大学以及有关企业,对液压凿岩机用钎具进行技术攻关,使国产液压凿岩钎具基本占领国内市场,并有少量出口。典型液压凿岩机用钎具生产单位有贵阳钢厂、莲花山冶金机械厂、山东凿岩钎具厂、长江工具厂、咸宁矿山机械厂等。

⑤东北大学、长沙矿冶研究院成功地进行了冲击凿岩应力波理论的研究与试验。北京科技大学、中南工业大学等有效地进行了液压凿岩机理论分析与计算机仿真优化设计的研究,并培养了一批液压凿岩技术研究生。

⑥浙江乐清采矿机械厂从20世纪90年代起,历经九年于2001年末,研制成功YYTZ26C系列支腿式液压凿岩设备,它从实际出发,合理确定性能参数,设计了适应1~8台主机需要的变量泵泵站,并在凿岩机与液压支腿可靠性、适用性以及冲击、回转与推进液压联动控制等方面,技术上有重大突破,成功地在水电、铁路建设隧道工程中一次性连续掘进4000m以上,开创了支腿式液压凿岩机国际上实际应用的先例。

回顾我国液压凿岩技术发展历程,很多成果无法在实际中长期应用甚至无法应用,例如:

①大多数自行设计的液压凿岩机冲击机构寿命低(冲击活塞的累计进尺在7000米以下)、回转液压马达性能差(马达效率60%以下,可靠性差)、密封件与蓄能器隔膜寿命过低,产品无竞争能力。

②自行开发的液压凿岩机中,轻型手持式与支腿式占液压凿岩机1/3~1/2,技术方向与国际上液压凿岩机发展方向大相径庭。煤科总院上海分院研制的YYT-30型支腿式液压凿岩机,冲击与回转机构合理,可靠性达到累计进尺10000米,以液压耙斗装岩机与其配套,技术上国内领先,但因液压凿岩机级别低,能量小,凿岩速率不理想,且操纵不便,未能在实际中推广,其余支腿式液压凿岩机,大多效果更差。

③自行开发设计的多数液压钻车,因追求“重量轻”而结构单薄,因追求“全部国产特色”而可靠性差,不适合凿岩工程需要。

④过多地投入人力、物力进行全液压钻装机的研制,因产品性能不高(月进尺难以达到100m巷道)、可靠性不高而未能实际推广。

4.2 对发展我国液压凿岩技术的看法

在世纪之交,我们应以科学的态度总结液压凿岩技术研究与产品开发的经验教训,以市场为导向,激励液压凿岩技术的发展,为此,应注意以下问题:

①巩固成熟成果、推广成功经验

对已经取得的产品制造、研究、检测与应用方面的成果,应大力推广,使我国制造的液压凿岩机以及液压钻车成为我国各凿岩工程的主导设备,并创造条件参与国际市场的竞争。为此,应推广煤矿用液压凿岩机,制定完善的系列标准、加强监督检验,并加强产品改进,尽快提高产品技术水平与工艺水平,不断增强产品竞争能力。

②增强市场观念、提高创新意识

液压凿岩机与液压钻车的开发与生产,应以市场为先导,以在施工现场连续应用为目的。因此,产品性能与可靠性必须与国际接轨,国外液压凿岩机维修周期达到了500~1000冲击小时,就不应死抱累计进尺3000~7000米的“国产化水平”。在21世纪,应以不断创新的观点去研究、开发液压凿岩机械,将我们的科研成果运用到产品的设计、制造与产品质量控制中,并及时采用先进技术与先进的配套件,包括国外的先进技术与先进配套元件。

③集中优势力量、搞好强强联合

液压凿岩机世界性竞争发展的过程,是液压凿岩机具厂商强强联合、优势互补的过程,到20世纪末,著名钎钢钎具公司山特维克公司并购了塔姆洛克公司,成为生产采掘设备、岩石挖掘设备、装运机械以及凿岩钎具、钢材等多种产品的跨国企业集团,年销售额超过50亿美元,使其具有凿岩机具技术开发与产品竞争的强劲实力。

我们应充分利用已有技术基础,打破条条框框的界限,以市场为动力,集中液压凿岩机具方面的各种技术优势,搞好强强联合,逐渐形成具有竞争实力的实体,参与国际化的技术竞争。④统筹关键因素、力保产品先进

液压凿岩机以及全液压钻车等全液压凿岩机设备是高技术难度产品,微机控制技术的应用���增加了技术含量,产品的竞争必然体现在技术上的竞争。因此,我国液压凿岩技术的发展必须以高起点为基础,使液压凿岩机与全液压钻车具有先进的技术性能,并有性价比优势,从而有强劲的竞争力,不但成为我国凿岩工程的主导产品,还能逐渐参与国际市场竞争。

技术上有所突破的YYTZ26C系列支腿式液压凿岩设备,应不断提高产品可靠性与关键件寿命,并进一步积累实际应用的经验,扩大应用范围,使支腿液压凿岩机的发展有更大突破。

液压凿岩技术是综合性技术,液压凿岩机与全液压凿岩设备以及钎具的水平,反映基础研究的水平、产品开发水平、制造工艺水平、试验技术与检测条件水平、材料与配套元件水平以及管理水平,应统筹各方面因素,确保先进发展目标的实现。

进入21世纪,液压凿岩技术的发展将在市场经济推动下,以企业为主体,联合各方面的优势力量,开发与生产适合市场需要的先进液压凿岩设备。只要目标明确,各方面共同努力,我国的液压凿岩技术就会很快发展。