凿岩钻具修复中特种超硬合金材料研制与应用

1 项目目的意义

1.1 项目提出背景与意义

凿岩钻具在岩矿石的剧烈磨损及高压水流(或压气)和矿坑水的冲刷腐蚀条件下,承受着拉、压、弯、扭和凿岩机每分钟2000~9000次左右的高频冲击,每次冲击功高达25~500J,常以应力腐蚀疲劳断裂的方式失效,使用寿命仅十分钟到几十小时。因此,凿岩钻具是人类所有工具类产品中受力条件最苛刻、使用寿命最短、技术含量很高、基础工业必备的大量消耗性工具。

国产凿岩钻具因质量稳定性差、产品种类偏少、机械加工和热处理设备落后、产品使用寿命较短且不稳定,已成为影响我国凿岩钻具产业与采掘工业的现代化发展和凿岩设备大批量出口的主要“瓶颈”。

一方面是广阔的国内凿岩钻具市场被国外产品占有,和凿岩设备国外市场不能参与竞争;另一方面是Ni、Cr、Mo及WC和Co粉等稀有元素生产的低寿命凿岩钻具一次性使用报废,对稀有元素大量浪费,造成资源的流失。因此,凿岩钻具产业迫切需要研发出先进修复材料、生产工艺和产品以满足市场需求。

1.2 国内外发展现状与趋势

随着我国基础设施工程建设步伐明显加快,一批批公路,铁路,水电等大型项目相继开工,使我国对工程机械凿岩钻具的需求出现快速增长。目前,我国采掘工程部门年耗凿岩钻具约45万吨和10000万件以上,价值近100亿元人民币。而国际凿岩钻具市场年容量近400亿美元。

瑞典Sandvik、Secoroc等国际知名凿岩钻具公司,凭借技术和经济优势,大量进口中国的低价钨矿砂,加工成高性能的硬质合金和高技术含量的钎具产品高价出口到国内。而国产凿岩钻具质量稳定性差、产品种类偏少、机械加工和热处理设备落后等一系列原因,直接导致了产品使用寿命较短且不稳定,已成为影响我国凿岩钻具产业与采掘工业的现代化发展和凿岩设备大批量出口的主要“瓶颈”。

目前,国内现有凿岩钻具生产企业200余家,主要以小型企业为主,大都是购买钢材及碳化硬质合金原材料进行凿岩钎具的生产制造,不具备从原料到成品的全过程生产体系。而硬质合金在选择材料方面大量采用了含有高Ni、Cr、Mo及WC和Co粉组成的硬质粉末合金来提高产品与硬石对抗的硬度同时提高产品的心部韧性防止断裂。Ni、Cr、Mo及WC和Co粉均是国内战略储备物资,由于多数凿岩钻具在国内都是一次性使用报废,所以对稀有元素大量浪费,造成资源的流失。

1.3 项目技术与产品应用领域

项目研制的特种超硬合金凿岩钻具修复材料主要用于再制造特种高风压潜孔冲击器以及潜孔钻具等产品。再制造产品产品性能优良,市场前景广阔,竞争力强。可广泛应用于及地矿勘探、露天矿业开采、建筑工程开挖、水利水电工程、水泥建材矿山采石、交通工程建设、岩石锚固工程、地下金属矿业开采、以及城市供水、市政、交通、环境等领域。

2 项目目标及研究内容

2.1 项目的总体目标

项目主要的研究内容如下:

(1)研发凿岩钻具修复中特种超硬合金材料修复配方;

(2)硬质合金修复材料合适的热处理加工工艺;

(3)再制造高强度、高韧性、高疲劳强度的特种超硬凿岩钻具;

2.2 拟解决的关键技术难题

(1)研发凿岩钻具修复中特种超硬合金材料修复配方修复专用配料配方及合理的热处理工艺,在实现废旧凿岩钻具再利用的基础上,解决我国凿岩钻具性能稳定性差和寿命低的难题,使凿岩钻具使用寿命由原来的2000米提升到4000米以上。

(2)从生产工艺方面,实现特种超硬凿岩钻具再制造产业化,产品达到了达到国内一流、国际先进水平。

2.3 技术开发路线

项目在前期探索和小批量试验,对回收钻头上的硬合金进行破碎、研磨,成分化验,并根据合金粉化验结果,研发专用配料配方,确定合适的热处理工艺,保证钢体的硬度和韧性,然后综合钻头体的结构设计以及各配件所达到的洛氏硬度等对冲击性能的影响和钻孔工作时的稳定性的影响。

2.3.1 研发钻具材料配方

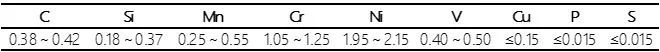

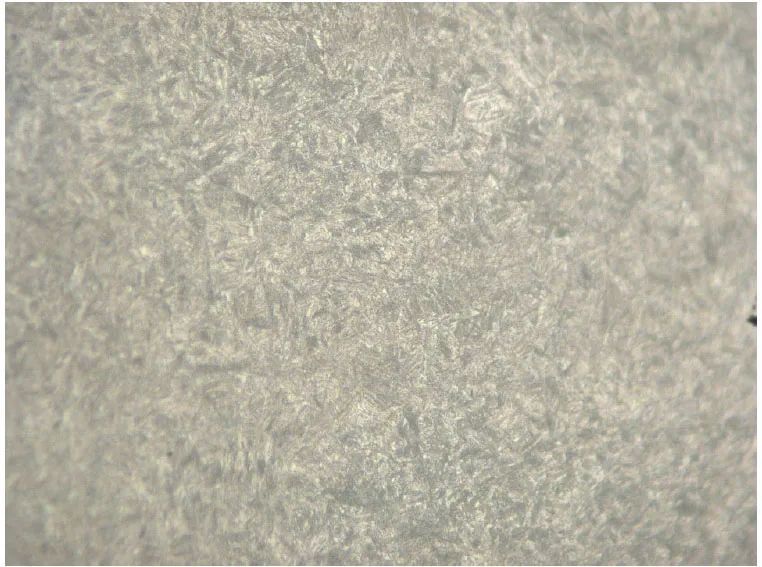

本项目的钻具材料根据合金粉化验,得到废旧钻具材料的原料配方,如表1所示。其中,1#表示废旧钻具原成分材料试样,为对比研究而制备;2#表示通过计算优化铬镍碳元素的比例而制备的材料;3#表示通过在2#的基础上添加稀土元素而制备的材料。

试样用压力机进行压模,等成型后放进真空烧结炉中进行烧制成型。经过多次添加配比实验,得出专用配方进行配料-40CrNi2MoV铬镍合金材料。

2.3.2 合理的热处理工艺研究

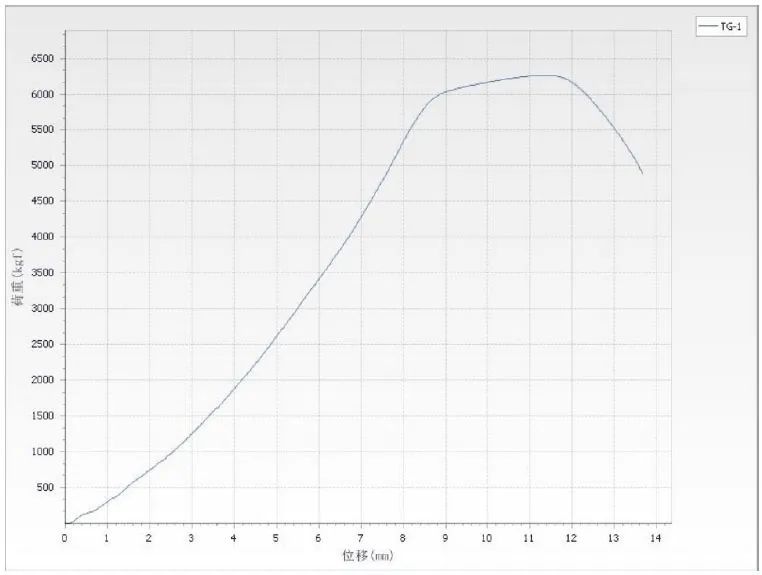

热处理工艺是提高材料的机械性能、消除残余应力和改善金属的切削加工性。与材料对应的热处理工艺是钻具研发的另一个难点与痛点问题。项目在确定材料成分的基础上,研发后期渗碳加淬火的热处理工艺,使之达到最优的上贝氏体组织。经过渗碳加淬火处理后,钻头表面硬度达HRC57-62度,心部达到HRC46-48,大大提高了钻头体的表面和心部硬度。具体工艺路线如下:

钢锭成型:将预先选定的废旧钻具原料熔炼成钢包水,将钢锭成型模内表面清理清洁,在钢锭成型模内距成型模底部15mm~25mm处悬挂保护渣,然后将钢水浇注到钢锭成型模内,浇注时控制钢水温度为1550℃~1570℃,成型的圆钢钢锭冷却至300℃以下脱模。

禁止使用潮湿、生锈严重的铁屑、废钢;外购废钢必须查清其来源,以确认废钢质量等级;禁止加入含耐火材料的残钢。对辅助材料的质量要求是:造渣材料、合金等在使用前必须严格按要求烘烤;选用烧结度好的汤道砖、中注砖等,使用前必须烘烤干燥,同时清理表面附渣、积灰。其中,钢锭成型模内表面的清理可以用钢丝刷及压缩空气清理。在浇注钢水时,钢包水口与喇叭口相差不超过200mm,这样能够避免钢水在浇注过程中迅速降温而影响钢锭品质。而且,在浇注钢水前,要严格检查吹氩环,并清理上面的凝钢、附渣,防止堵孔。在浇注过程中,如发现保护渣发红,必须及时添加碳化稻壳。浇注速度控制:严格遵循低温快注,高温慢注的原则。

圆钢锻造:将成型的圆钢钢锭在600℃~650℃条件下锻造镦粗,锻造比控制在4~6,锻造后的圆钢冷却至250℃~300℃时马上放进退火炉内退火。在锻造时,适当地延长加热保温时间,以消除或减弱大钢锭的偏析;同时,增大钢锭切头率,提高至20~30%,以确保钢锭切割两头后使用部分密实性一致。

锻造成型:将锻造后的圆钢拔长形成一端大一端小的潜孔钻头毛坯,然后将潜孔钻头毛坯加热后放入潜孔钻头锻造模内锻造成型;潜孔钻头毛坯加热温度和时间要求为:先使加热炉的炉温升至750℃~800℃,将潜孔钻头毛坯放入加热炉内加热2~4小时;加热炉的炉温升高至1180℃~1230℃,潜孔钻头毛坯在加热炉内加热12~14小时。因为圆钢截面尺寸较大,且导热性一般,如加热过急,容易形成加热缺陷,因此采取多段加热法,以使圆钢热透,各处温度一致。

钻头正火:将锻造成型的潜孔钻头进行两次正火,第一次正火温度为870℃~930℃,而后在650℃~700℃条件下回火;第二次正火温度为850℃~890℃,而后在670℃~680℃条件下回火。对于大锻件而言,极容易出现粗晶、混晶、带状组织,尤其是对于40CrNi2MoV这些组织遗传性很明显的钢,仅仅采用常规的一次正火工艺,是很难消除这些缺陷的,而利用循环往复加热,即多次正火,可以很好的消除以上这些组织遗传现象。其中,第一次正火温度较高:切断粗大晶粒与新生晶粒之间的联系;第二次正火温度较低:以有效细化晶粒。

钻具淬火:将经两次正火的潜孔钻头,在850℃~870℃条件下淬火1~2小时,然后油冷至常温;再在460℃~500℃条件下中温回火2~5小时,自然冷却至常温。

钻具渗碳:将经过正火处理后的潜孔钻头放入渗碳炉内加热,当加热到920℃~930℃时进行渗碳处理,渗碳处理的技术要求是:渗碳层深度为1.2㎜~1.3㎜,表面碳浓度为0.95%~1.05%,渗碳处理时间为30min~35min。在完成渗碳处理后,对潜孔钻头进行高温回火,然后进行机械加工;所述高温回火的技术要求是:将潜孔钻头放入回火炉中,在670℃~680℃的条件下保温3.5h~4.5h,然后随炉冷却到低于200℃,从回火炉中取出后进行空冷;所述机械加工包括铣排粉槽、横槽、车齿面斜度和打毛刺。

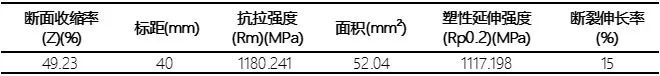

总之,本项目的钻具材料选用了40CrNi2MoV铬镍合金材料,结合合理的热处理后,经性能测试:断面收缩率(Z)为49.23%,抗拉强度1180.241Mpa,塑性延伸强度(Rp0.2)1117.198Mpa,断裂伸长率15%,同时,能保持较为细密均匀的金相组织结构,能有效减少了钻头体的断裂率,钻头体的断裂率控制在3%以内,各项技术指标达到国内一流、国际先进水平,见表3和图1。

2.3.3 产品技术指标国内领先

本项目研发的特种超硬潜孔冲击器以及潜孔钻具等再制造产品,产品性能优良,市场前景广阔,竞争力强,符合凿岩设备最新的技术发展趋势。产品的技术指标与同类产品的对比如下,见表4。

目前,长沙超金刚研发的修复特种工程专用潜孔冲击器等产品已开始在水井、基桩和石油钻井等工程中应用,产品使用性能优异;以115潜孔钻具为例,在f=14的岩石面上工作,以前国内生产的产品,平均速度5分钟/米,一个正常钻头的使用寿命不超过500米,一台潜孔钻冲击器使用寿命也不超过1500米,而且内部结构极其复杂,极易出问题;国外最先进的M40冲击器及其配套钻头,在同样的条件下,平均再度为3分钟/米,钻头使用寿命达到850m,潜孔冲击器的使用寿命达到2400m左右;我公司在技术创新中生产的“超金刚”潜孔钻具,在同样的岩石条件下平均速度达到3min/m,钻头使用寿命达到1000m,冲击器的使用寿命也高达2200m,同时在结构上更简单,操作使用都更合理化,在价格上比同类国外产品优惠60%,大大提高了国内产品的竞争力,在性价比上甚至超过了发达国家的产品。

总之,本项目再制造特种潜孔冲击器通过选用了40CrNi2MoV铬镍合金材料和合理的热处理工艺以及先进的钻具设计后,产品是一种在钻头出现断裂时打捞操作方便且冲击速率快,耗风量少,结构简单可靠、操作方便、安全系数高、速度比同类型的冲击器快15%~20%;油耗比同类型冲击器省油10%左右,各项指标达到国内一流、国际先进水平。

3 结束语

3.1 创新应用40CrNi2MoV铬镍合金材料,研发了合理的热处理工艺

本项目的凿岩钻具修复中特种超硬合金材料修复配方-40CrNi2MoV铬镍合金材料,结合合理的热处理后,经性能测试:断面收缩率(Z)为49.23%,抗拉强度1180.241Mpa,塑性延伸强度(Rp0.2)1117.198Mpa,断裂伸长率15%,同时保持较为细密均匀的金相组织结构,能有效减少了钻头体的断裂率,钻头体的断裂率控制在3%以内,各项技术指标达到国内一流、国际先进水平。

3.2 产品性能国内一流、国际先进

本产品再制造的特种潜孔冲击器冲击速度2.4min/m,在同等岩石下的寿命达450m,耗风量仅仅为420L/S,同时具备结构简单可靠、操作方便、安全系数高、速度比同类型的冲击器快15%~20%;油耗比同类型冲击器省油10%左右,各项指标达到国内一流、国际先进水平。