崇礼铁路正盘台隧道平导转正洞三臂凿岩台车挑顶+双联络通道快速施工技术

在铁路工程建设中,隧道挑顶频频出现,隧道挑顶往往时间较长且风险较大。本文以某隧道施工过程中,依靠合理的施工组织和施工技术及工装,实现隧道挑顶快速、安全施工的实践来探讨隧道挑顶技术。

一、工程概况

正盘台隧道全长12.974km,隧道进口位于张家口市宣化县小白杨村村东北侧,出口位于张家口市赤城县,地面高程1047~1888m,最大高差841m,地形起伏较大,山势陡峭,山体处大部分可见基岩出露,地表植被发育。

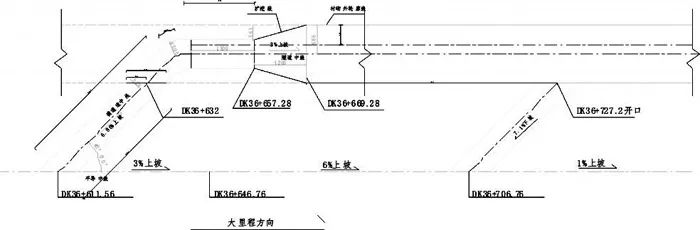

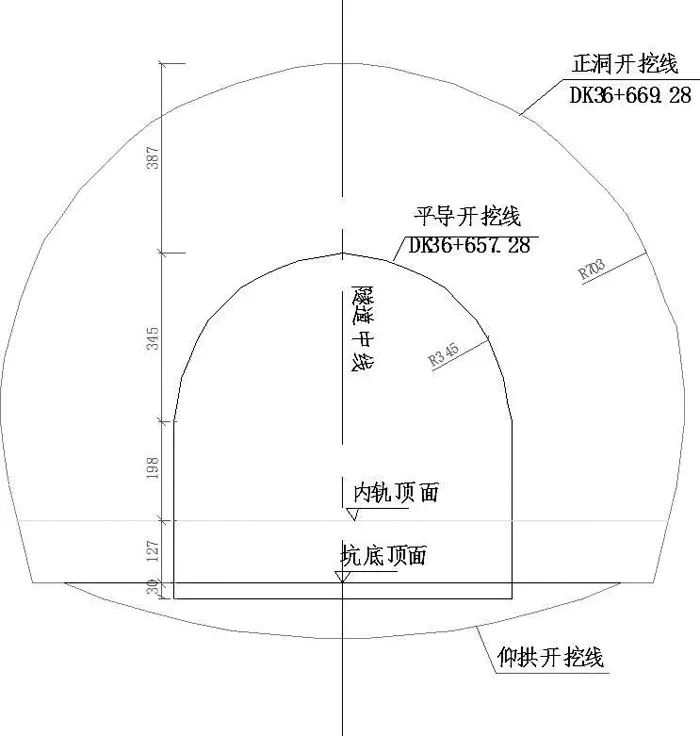

2#斜井位于河北省张家口市宣化县正盘台村,采用无轨运输双车道衬砌断面形式,斜井内净空根据运输要求,结合机械设备、管线布置、人行道、安全间隙等方面考虑,同时兼顾大型挖机及凿岩台车通行条件,车辆空间具体尺寸为6m×4m(宽×高)。斜井净宽7.5m,斜井净高6.2m。正盘台隧道2号斜井大里程平导位于正洞线路右侧,平导与正洞净距15m,平导坑底标高比正洞内轨顶面标高低3.8m,正洞与平导纵坡均为3%,正洞及平导均采用无轨运输方式,正洞衬砌后大跨宽12.9m,轨面以上净高8.68m;平导按双车道设计,净空尺寸为6.5×6.5m。由于正盘台隧道工期紧,2#斜井大里程ZD2-2与3#斜井正洞ZD3-3间施工段落长(2460m),需在2#斜井右侧平导DK36+611处开设横通道,增加正洞作业面ZD2-3,以缓解施工压力。

DK36+611处隧道埋深355m,围岩为侏罗系上统张家口组,岩性为一套酸性及中酸偏碱性火山喷出岩,主要有粗面岩、流纹岩、凝灰质砾岩及粗面安山岩,团块状构造,均一性较差,节理较发育-不发育,3组节理,岩体破碎-较完整,无断裂构造,挑顶段落设计为Ⅲ级围岩。围岩较完整,地质构造不发育,现场采用凿岩台车正向全断面挑顶施工。

二、施工指导原则

(1)平导扩挖施工遵循“短进尺、弱爆破”的指导思想,充分利用围岩自稳能力,预留足够变形量,采用足够强度的支护结构,以保证隧道施工安全。

(2)在施工中必须认真执行“四个及时”,即及时支护、及时监测、及时反馈、及时修改。

三、施工总体方法

(1)当平导施工至开口处,施工与正洞之间的横通道,全断面开挖,采用锚网喷支护形式,与正洞交角为45°。按照平导断面继续开挖,并计算坡度,每循环开挖结束后,测量组及时检测超欠挖,对欠挖处进行剥皮处理,进行锚网喷支护。

(2)施工至正洞边墙处,正洞开始扩挖,扩挖采用全断面扩挖,坡度同正洞坡度,开挖支护至内轨面上1.27米后,形成正洞全断面,测量组及时检测超欠挖,对欠挖处进行剥皮处理,进行网喷支护。

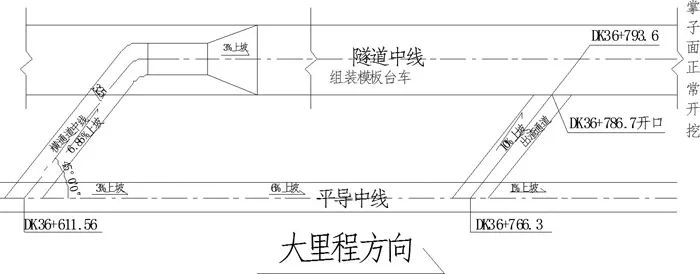

(3)待正洞正常施工后,在距离平导开口150米左右开第二个横通道,横通道支护参数为网锚喷,形成双横通道,正洞150米范围内组装液压栈桥和衬砌模板台车,正洞大里程方向继续正常施工。如图1:

四、扩挖施工步骤

平导开口→平导支护→正洞上台阶开挖→正洞调整、扩挖→第二个横通道施工。

(一)横通道施工

(1)当平导施工至开口处,施工与正洞之间的横通道,全断面开挖,采用锚网喷支护形式,与正洞交角为45°,坡度为6.86%上坡。横通道施工前9米(约3个循环)采用人工开挖,待作业空间满足凿岩台车施工时,开始采用凿岩台车进行开挖。

(2)开挖断面按照7.0m(高)*6.9m(宽)正常开挖支护施工至正洞边墙处,坡度同正洞坡度,每循环开挖进尺控制在3m以内,开挖后及时锚网喷砼支护,锚杆拱部为Φ22组合中空注浆锚杆,边墙为Φ22砂浆锚杆,长度2.5m,设置间距1.5m×1.5m(环×纵);网片采用φ8钢筋,网格间距25cm×25cm,喷设C25混凝土,厚度8cm,锚网喷支护完成后开始扩挖。

每循环开挖结束后,测量组及时检测超欠挖,对欠挖处进行剥皮处理,进行锚网喷支护。

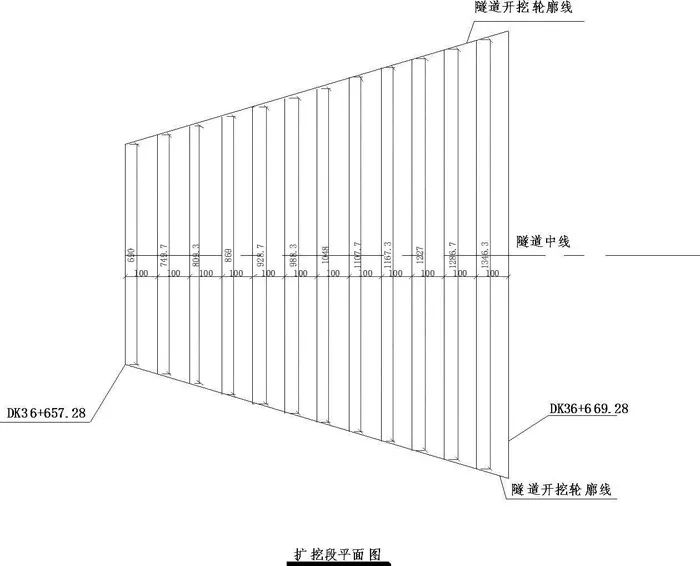

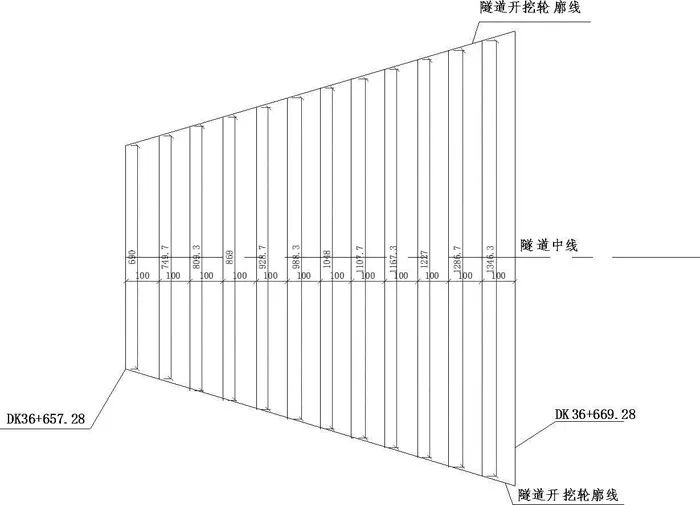

(二)正洞调整、扩挖

正洞施工至内轨面上1.27米处,进行正洞全断面扩挖,扩挖长度12m,每延米扩高32.3cm,扩宽29.8cm,坡度同正洞坡度。开挖后及时网喷砼支护,支护方式参照正洞Ⅲ级围岩初期支护,锚杆拱部为Φ22组合中空注浆锚杆,边墙为Φ22砂浆锚杆,长度3m,设置间距1.2m×1.5m(环×纵);喷射C25混凝土,厚度12cm,每循环支护完成后继续扩挖。

(三)第二个横通道施工

待正洞正常施工后,在距离平导开口150米处开设第二个横通道,横通道支护参数为网锚喷,形成双横通道,这样可以在正洞后面150米范围内组装液压栈桥和衬砌模板台车,掌子面也可以正常出渣,不影响各个工序。

(四)人员及设备配置

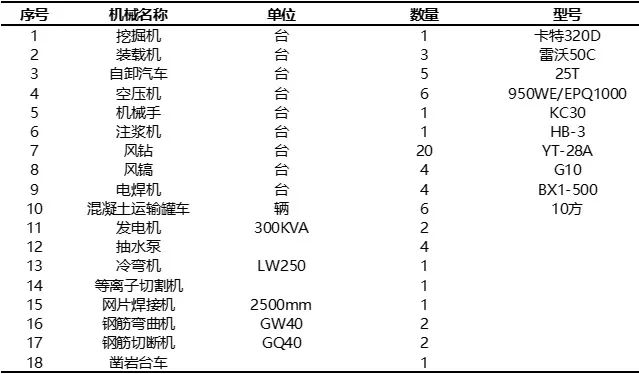

机械配置:

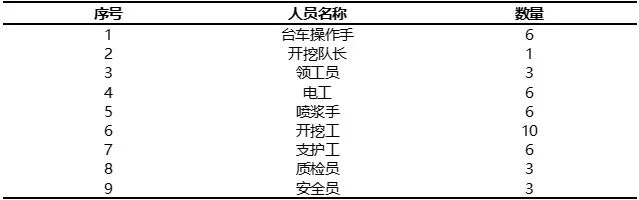

人员配置:

五、施工要点及注意事项

(1)平导支护施工后方可进行扩挖施工。

(2)平导进入正洞后及扩挖段采用弱爆破开挖,严格控制装药量,挖机扒碴,装载机装碴,自卸汽车出碴,单循环开挖循环进尺不大于3米。

(3)开挖时,注意控制拱顶标高,扩挖后与正洞开挖轮廓线平齐,并预留12cm施工误差及沉降变形量。

(4)控制超欠挖:开始扩挖后,严格控制外插角角度,开挖前由测量组量出掌子面确定每个炮眼深度及角度,保证成型质量。

六、实施效果

该隧道通过的地区经历多期构造、变质、岩浆活动及混合岩化作用,地质构造和地层岩性十分复杂给隧道掘进增加了极大的困难。但项目部在加强施工组织管理和施工技术优化的情况下,连续三个月分别打出了206m,200m,223m的好成绩;单炮循环时间最低7h44min;单日进尺最高10.6m,实现了长大隧道的快速施工。

(1)光爆效果达到优良标准,开挖轮廓线圆顺,平均超挖一般小于6cm,最大超挖量小于8cm,局部欠挖小于5cm;炮眼利用率90%以上,较好地段达到95.8%;炮眼痕迹保存率:拱部达到94%以上,边墙达到90%以上。

(2)初期支护按设计要求施工,锚杆抗拔合格率100%;喷混凝土表面平整圆顺,凹凸量小于5cm,强度满足设计要求。

(3)本工程施工过程中未发生一例安全事故。

七、结语

(1)大隧道需要通过增设辅助坑道增加正洞工作面来保障工期。

(2)相对于传统挑顶施工,该工法可有效利用材料,较少浪费,可保证实体质量,施工过程中安全风险低,进度快,且有利于快速形成正洞作业面,保障整个工期。

(3)在正洞形成后,可及时开展栈桥、模板台车及作业台架拼装。

(4)采用平导与正洞45°转体挑顶施工,增加挑顶长度,有利于拱顶抬高、扩宽施工。