Surpac软件在中深孔凿岩爆破优化中的应用

矿业工程软件建立的三维模型能够清晰准确地表述各类地质现象,快速直观了解地质构造、分布位置及相关影响,为矿山发展和资源合理开发提供参考依据。相关学者对矿业工程软件在矿山应用进行了深入研究,王月军等3DMine软件在司家营铁矿的应用,建立了地质数据库,构建了地表模型、实体模型及块体模型,并广泛应用于编制生产计划、爆破设计、供配矿管理及采剥量核算等工作,实现矿山精确发展;彭寿星3DMine软件在尖山铁矿地采穿孔爆破设计中的应用,通过3DMine软件详细阐述软件在矿山生产中高效应用;文柏茂3DMine在某钨锡矿三维建模及爆破设计中的应用,实现了矿山三维模型的可视化中深孔爆破设计,为矿山的采矿设计、生产及管理等提供初步指导。紫金矿业境外权属企业在此基础上深化研究,详细分析Surpac和中望CAD等软件在矿山三维地质建模、中深孔爆破设计、生产动态管理等方面应用成果,为矿山发展提供参考。

1 工程概况

龙兴采用空场采矿法和无底柱分段崩落采矿法,分层从+80到-200,分层分批次回采矿石。矿体穿脉间距为15m左右,矿体大小不一,穿脉间距随矿体有所变化。在分层适合位置布置切割井,设立切割槽;以切割槽为自由面后退回采,每次爆破1~2排炮孔。采用Atlas Simba1354采矿凿岩台车施工上向扇形孔,孔径为76mm。龙兴公司前期采用中望CAD软件进行采准设计、中深孔爆破设计,在二维平面分析爆破情况、采空区状况等。无法立体展现矿山生产全流程,给生产带来诸多不便。

根据龙兴采矿方法、地质构造、中深孔爆破试验研究确定中深孔孔网参数,结合Surpac和中望CAD等多种软件进行三维模型构造、中深孔设计、爆破设计等,优化孔网参数,把握现场安全,提高生产和爆破效率,为公司高效发展提供蓬勃动力。

+80采场位于分层采场最上部,距离地表约85m,开采位于1699~1735m标高之间的矿体。+80矿体下盘围岩为碳黑色黄铁矿化含碳玄武岩凝灰岩,不稳固;由于裂隙发育,岩石不稳固矿石类型为块状硫化物型多金属矿石。

2 三维模型构建

2.1 地表建模

地表模型由若干地形线和地表散点生成。采用中望CAD软件绘制地形图,保留采区地形线、首曲线和计曲线图层,保留高程点,其余部分删除。导入Surpac软件后,查看导入数据是否正常,如不正常,参照周边点及CAD内高程,使用编辑-点-属性功能调整不合适的点坐标;坡顶和坡底匹配对应的高程点,使用DTM工具-由当前层创建DTM功能创建。

2.2 矿体模型建立

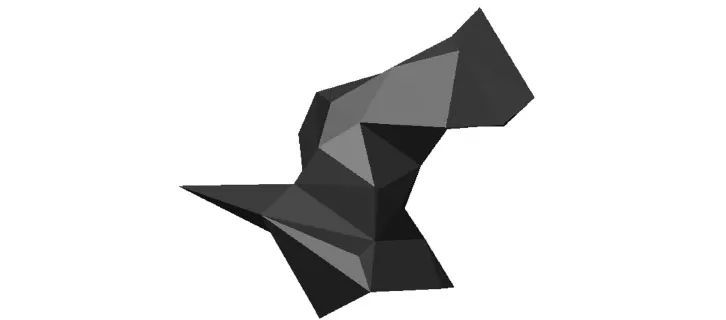

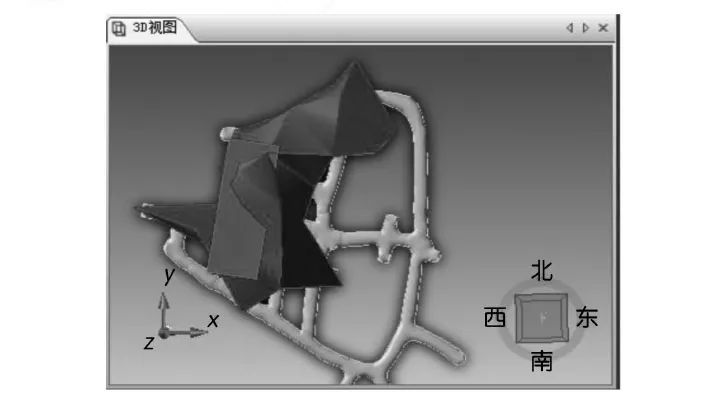

龙兴矿体结构复杂多变,相邻两勘探线上矿石品位不一,需要多组勘探线对矿体进行控制,结合地表孔数据,15m间距一组勘探线钻探。钻探矿石化验后编入岩性表、品位表、定位表、测斜表,将数据导入Surpac软件。通过对钻孔进行平推、肩推,编辑三角网,DTM面,优化验证生成矿体模型。龙兴+80矿体模型如图1所示。

2.3 块体模型建立

在Surpac打开矿体模型,新建块体模型,系统自动匹配矿体的坐标参数,提高块体报量准确性,龙兴块体尺寸定为2m×2m×1m,次块尺寸1m×1m×0.5m,主要属性有矿岩属性、体积、Zn、Pb、Cu、Au、Ag矿体及密度等。

2.4 采准设计

将矿体模型导入Surpac软件,切割横、纵剖面,确定分层高度、穿脉数量、切割槽位置,退采方向、铲装点、车辆运输方向、通风系统等。根据铲装设备确定巷道大小为4m宽、4m高,1/4三心拱设计。

2.5 地采巷道模型建立

地质测量人员进行巷道实测,标注巷道大小,底板顶板高程。将实测巷道底板边界线导入Surpac软件,在实体建模中创建三角网,编辑三角网;验证优化根据设计断面大小建立巷道实体模型。龙兴+80分层巷道三维实体模型如图2所示。

3 Surpac中深孔爆破设计

3.1 爆破参数确认

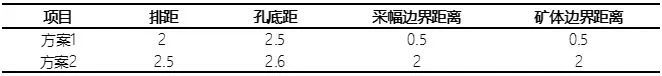

龙兴中深孔采用Atlas Simba1354采矿凿岩台车施工,孔径76mm。结合地质情况、其他分层爆破后参数,确定孔网参数方案一、方案二见表1。

3.2 建立数据库

中深孔钻机Atlas Simba1354录入参数,包括钻机极轴点高度(机芯高度)、倾斜惯例和限制(扇形面前后角度)、应用旋转限制(扇形面左右角度)、钻头直径、钻杆长度等。

矿石和主岩(围岩)参数录入,矿石名称多金属矿、围岩名称凝灰岩、矿石密度3.6g/cm³、地震P波速度3184m/s、地震S波速度1900m/s、岩石静态拉伸强度8.6MP等。

ACP-1炸药参数录入,包括炸药名称、密度0.85g/cm³、比重1.176g/cm³、溶于水、散装炸药、需要起爆药包等。

起爆药包硝铵炸药参数录入,爆破装药名称AMOMONIUM NITRATE、直径32mm、长度200mm、密度1g/cm³、重量0.2kg等。

起爆雷管参数录入,包括雷管名称、非电延迟、延迟间隔时间25ms、雷管脚线长度21m等。

3.3 导入模型

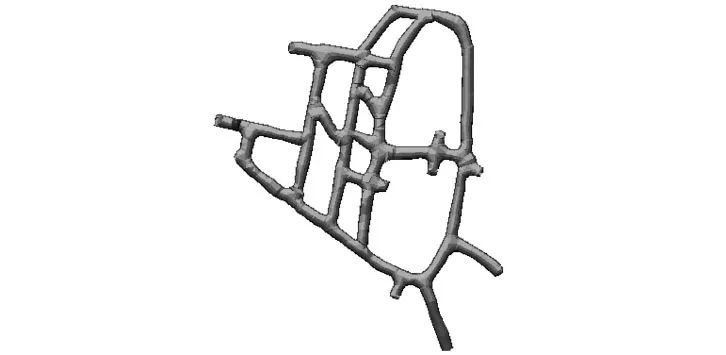

Surpac线框文件分为巷道工程、采场边界、矿体模型三种,按照类型分别导入实体,再导入多段线+80/T1巷道中心线,如图3所示。

3.4 方案一中深孔设计

将巷道工程设置为采空区,隐藏采场边界和矿体。选择创建新扇形孔集合中的扇形孔集合,选择对应的采场限制为+80/T1采准边界与参考线+80/T1巷道中心线,选择上向孔。

布置参数界面输入孔直径为76mm、最大扫描角-50°、最小扫描角50°、最大扫孔长25m、最小扫孔长3m、起始倾角90°、结束倾角90°、扇面间距2m、孔间距2.5m、首扇面偏2m、矿石接触偏移-0.5m等参数。

装药参数界面选择数据库内炸药、起爆、雷管类型;采用耦合装药、输入填塞距1m、球体半径1m、最小孔口长度3m、在孔底布置起爆点等。

Surpac软件在创建新扇形孔集合中输入参数时,系统生成方案一的中深孔设计。

中深孔设计自动生成后,还可以利用软件编辑功能,直接修改参数。

3.5 块模型功能

在Surpac软件中导入块体模型,在扇形孔评估中选择扇面R4,系统自动生成R4等值面,密度填入3.6t/m³,在块体中选择要的参数比如sg、cs-pb、cs-zn等,结果出现R4排炮孔个数、炮孔长度、体积、重量、金属品位等,为生产发展提供数据化指导。

3.6 方案一爆破设计

在创建爆破设计窗口新建一个爆破,以方案一为例,更改爆破名称,在爆破序列中选择顺序中间孔为第一个孔,优先爆破、每次延迟孔数为3个、无药段顺序孔底到孔口在爆破间隔更改时序参数等。

选择R1~R5排创建爆破设计。选择等值面,可以清晰显示孔布局视图爆破轮廓线、长剖面图爆破轮廓、3D视图实体爆破模型,清晰表达爆破效果。

选择Dilution,选择1m分辨率,系统根据等值面自动分析爆破方量、矿石方量、废石方量,贫化率等。在添加到项目中,可将爆破影响下排孔具体位置,在等值面中标出,判断中深孔参数是否合理。

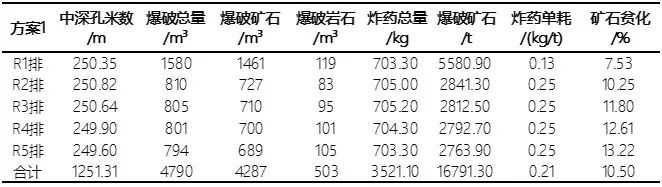

方案一R1~R5排中深孔米数、爆破矿石量、炸药单耗等见表2。

3.7 方案二中深孔设计

如方案一步骤,填写方案二参数值,布置扇面间距2.5m、孔间距2.6m、首扇面偏2.5m、矿石接触偏移-2m。系统自动生成方案二中深孔设计。

3.8 方案二爆破设计

如方案一步骤进行爆破设计,爆破方案二R1~R4排。方案二R1~R4排中深孔米数、爆破矿石量、炸药单耗等见表3。

3.9 爆破对比

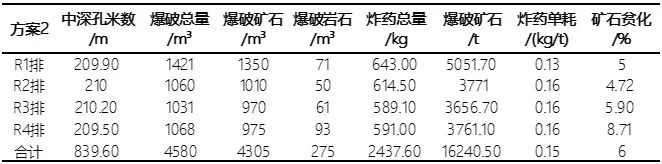

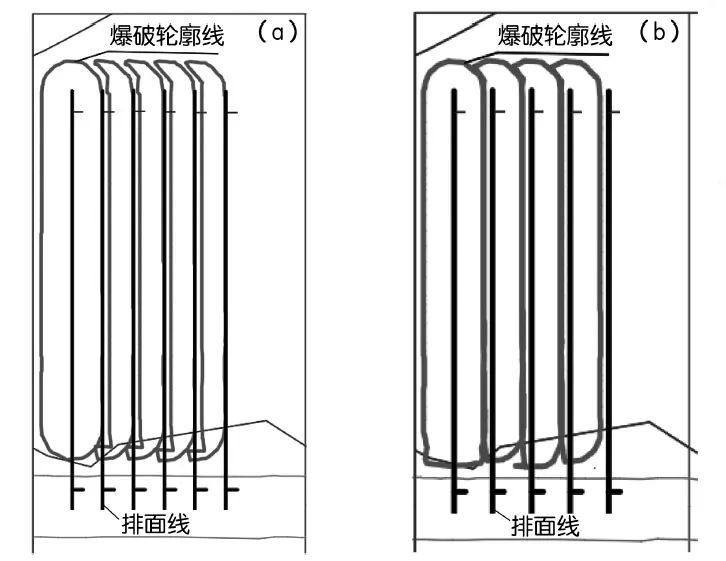

R1孔布局如图4所示,爆破后方案一R1爆破轮廓线明显比方案二爆破轮廓线大,爆破后废石更多,贫化率高,对其他采区破坏性大。

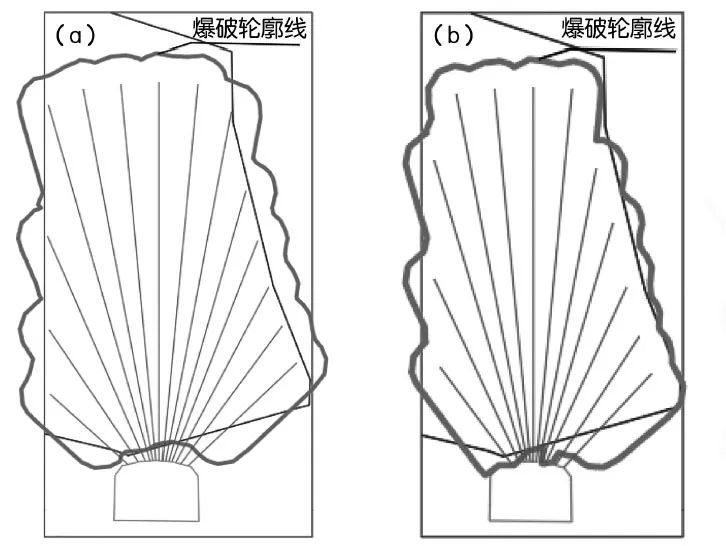

炮孔排面剖面示意图如图5所示,方案一R1排爆破轮廓线直接覆盖R2排面线,容易出现炮孔破坏、炮孔错位、眉线破坏等现象;方案二R1爆破轮廓线离R2排面线有一定距离。

3.10 导出与报告

完成中深孔设计,选择界面的‘采场’,右键选择导出,所有孔导出,包含坐标,排号、孔号等信息。

完成中深孔设计,在创建扇形孔集合-采场-报告,点击新建报告模板,选择扇面页-扇面视图、扇面表、扇面属性等,保存为中深孔报告。

采场爆破等值面,形成爆破实体,设置为空区,设计其他采场中深孔时,系统控制钻孔深度,炮孔不会穿透到其他采场。

Surpac软件建立好数据库,确定导出模板,方案一参数调整为方案二参数,系统可以自动生产新的中深孔设计和爆破设计,导出报告5min完成设计。

采用Surpac软件中深孔设计和爆破设计,方案一参数调整为方案二参数,需重新画排位线,创建爆破爆破单元,切割剖面。每排炮孔重新确定机芯、钻机位置,采准边界,编辑炮孔,创建炮孔边界,计算爆破量,导出爆破数据。重复每排炮孔的上述操作,生成实体,平面成图,导出中望CAD,需要2h以上。

3.11 现场工业试验

Surpac软件数据库输入龙兴地质、钻机、雷管、炸药等参数,分别采用方案一、方案二在-120/1-3采场进行工业试验。方案二进爆破后眉线正常、顶板、边帮、眉线、钻孔完好。方案二矿石贫化降低42.86%,炸药单耗降低28.43%,炸药成本减少30.77%,钻孔时间减少32.90%。

4 结语

1.Surpac软件在中深孔爆破设计人机交互界面良好,可视化程度高;数据库管理让矿山发展模块化;自动生产中深设计,工作效率提高10倍;模拟爆破,直接分析孔网参数是否合理。

2.采用方案二孔网参数,贫化降低42.86%,炸药单耗降低28.43%,炸药成本减少30.77%,钻孔时间减少32.90%,对类似矿山具有指导意义。