KQG潜孔钻机在七角井铁矿中深孔施工的应用

肃北博伦七角井铁矿矿床规模较大,矿体整体连续性好,北矿体产状较缓,南矿体较陡,采用分段空场嗣后充填采矿法进行矿石回采。矿区水文地质条件相对简单,矿岩内含水量较少,矿岩相对稳固。矿石普氏硬度系数f为13~20,矿石平均密度为3.6t/m³;岩石普氏硬度系数f为8~12,平均密度2.9t/m³,矿岩松散系数均为1.6。七角井铁矿年回采280万t磁铁矿,矿房切割天井施工的及时性已成为有序回收矿石的关键,为确保切割天井施工全过程的安全、高效,研究拟采用机械代替人工施工一次成井炮孔凿岩爆破成井,同时为提高中深孔每米崩矿量,加快备采矿量的形成,拟施工大孔径中深孔代替小孔径中深孔。通过组织KQG潜孔钻机施工大孔径下向中深孔,加快采场备采矿量的形成,切割井一次成井炮孔以及切割槽、正排中深孔,后续根据生产组织情况实施一次成井装药爆破以及采场拉槽爆破。

1 矿房结构参数

博伦七角井铁矿划分为3个采区,以勘探线9线、17线为参照,9线以东为东区,东区范围长度300m;9~17线为中区,中区范围长度750m;17线以西为西区,西区范围长度1500m。目前回采中段为2085、2020中段,其中区、西区采用分段空场嗣后充填采矿法,东区采用空场法。2个中段的段高均为65m,每个中段分为3个分段。其中2020中段包括2020分段、2037分段、2066分段;2085中段包括2085分段、2109分段、2137分段,每个分段平均高度22m。各矿块均匀分布,矿块长50m,其中矿房长42m,矿柱长8m,个别矿房因矿体的厚度、倾角以及地质条件等原存在差异。

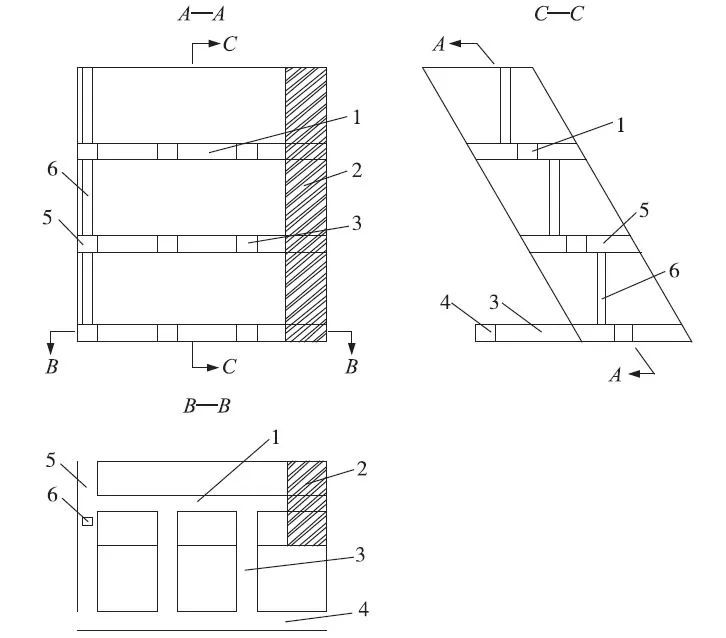

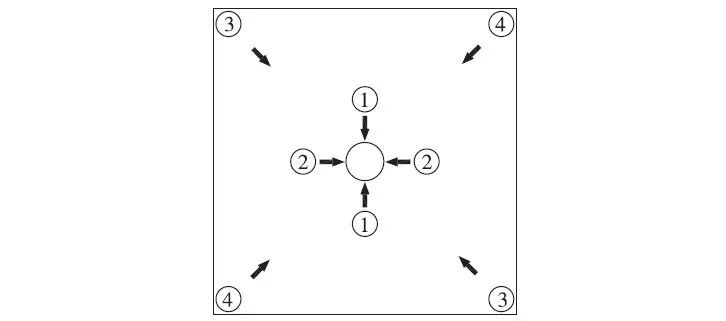

各矿块设计巷道包括矿体内凿岩巷、切割巷、矿体外脉外巷、出矿进路以及切割天井等。矿体内凿岩巷、切割巷以及出矿进路(矿)断面规格4.0m×4.0m(长×高)三心拱,小断面凿岩巷断面规格3.5m×3.2m(长×高)三心拱;矿体外脉外巷断面规格4.3m×3.5m(长×高)三心拱;切割井2.0m×2.0m矩形。矿房结构参数布置示意图如图1所示。

2 矿山凿井存在问题

(1)人工凿井面临困难。当前社会已全面步入小康生活水平,矿产行业面临着巨大冲击与挑战,加上人工凿井效率低,施工前均需搭梯子登高作业,超过10m的天井攀登对体力是严峻的考验,工作面作业前还需对顶帮进行浮石检撬,劳动强度大,安全系数低,与当前矿山行业安全高效发展理念相违背。

(2)现用钻机施工效果差。目前七角井铁矿已经组织1254台车施工上向中深孔一次成井炮孔,孔径76mm,扩孔108mm。15m以内天井一次成井爆破效果较好,超过15m天井采用1254台车施工天井炮孔偏斜较大,一次成井爆破效果不理想,增加了后续处理天井的难度。针对高位天井一次成井���破,考虑选用大孔径设备施工超过15m以上的天井炮孔,以提高一次成井爆破效果,为后续采场切割拉槽爆破创造条件。结合矿房结构参数,通过选型对比,七角井铁矿选取KQG潜孔钻机施工高位切割井一次成井炮孔。

(3)备采矿量不足。七角井铁矿2085中段西区南矿前期施工小断面巷道断面规格3.5m×3.2m(长×高),不满足1254台车施工条件,当前已组织90钻施工小断面巷道采场中深孔。为了应对生产计划调整,做到各采场有序回采矿石,需要及时补充备采矿量。为满足提产需求,根据巷道断面规格,考虑组织KQG潜孔钻机施工矿房正排中深孔。结合KQG潜孔钻设备性能,除了能够施工高位切割井一次成井炮孔以外,还可以施工矿房中深孔,并且可以快速补充备采矿量,七角井铁矿根据生产需求进行了KQG潜孔钻机施工矿房正排中深孔凿岩爆破的可行性试验研究。

3 KQG潜孔钻机中深孔凿岩设计参数

3.1 KQG潜孔钻机基本参数

本次可行性研究选用的KQG潜孔钻机外形尺寸长度4323±150mm,宽度1670±50mm,最小工作高度3250±100mm,最小行走高度2366±100mm;额定总功率25.5kW,最大爬坡度为25%,最大行驶速度10m/min;钻杆长度1.5m,钻孔直径120~254mm,最大钻孔深度100m,边孔最小距离500mm,适用风压0.8~1.8MPa。博伦七角井铁矿中深孔凿岩设计采用钻孔直径165mm施工切割井、切割槽以及正排炮孔,切割井空孔设计扩孔直径254mm。

3.2 切割井中深孔设计参数

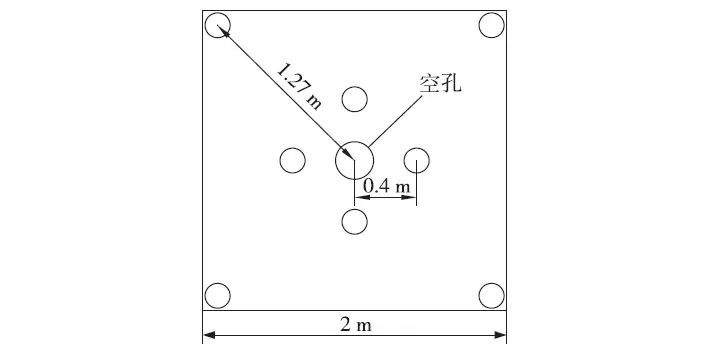

切割井设计断面规格2.0m×2.0m矩形,采用KQG潜孔钻机施工下向中深孔,后续组织一次成井装药爆破。根据预爆岩体爆破后矿岩体积膨胀与补偿空间的关系,切割井炮孔设计施工中深孔9个,其中爆孔8个、空孔1个,9个孔均垂直90°施工。爆孔设计施工直径165mm,空孔设计施工直径254mm,空孔通过凿岩165mm孔后二次扩刷而成,空孔提供爆破补偿空间,如图2所示。

3.3 切割槽中深孔设计参数

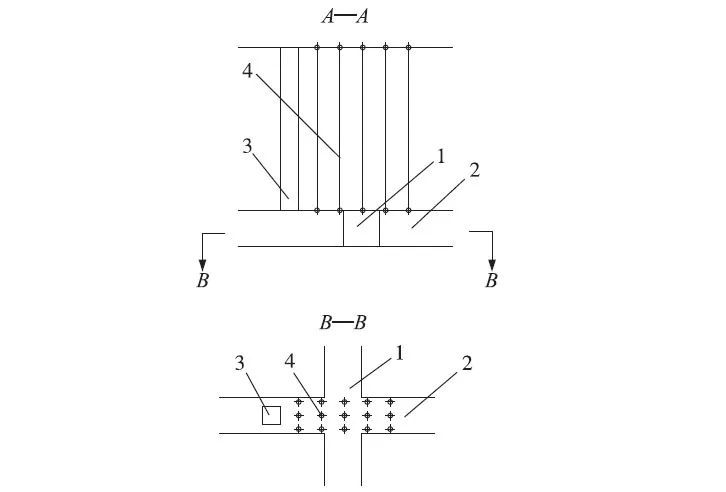

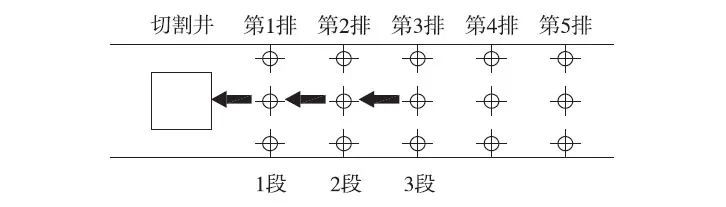

切割槽第1排中深孔距切割井2m,后续切割槽中深孔排距2.5m,采用KQG潜孔钻机施工下向孔,每排设计施工3孔,垂直90°施工,孔距1.5m,可根据现场巷道实际情况适当调整孔位,如图3所示。

3.4 正排中深孔设计参数

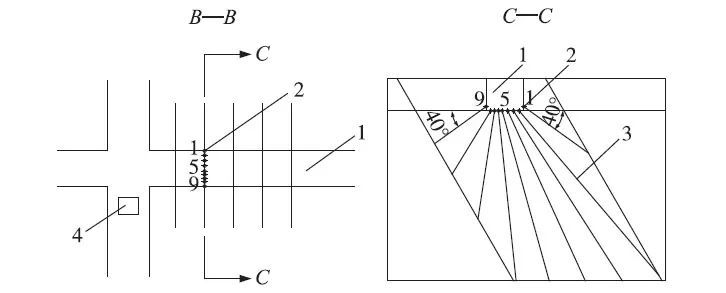

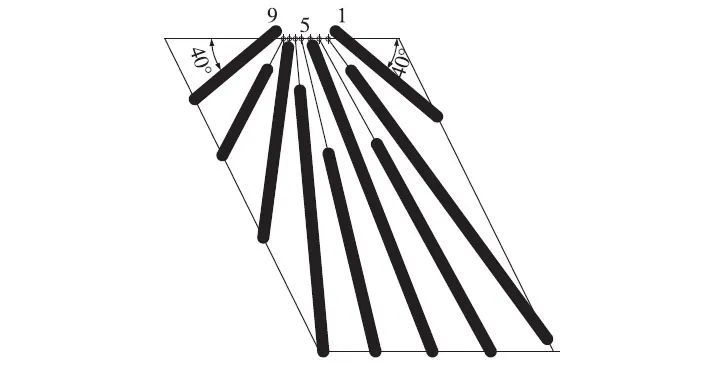

正排第1排中深孔距切割槽2.6m,后续正排中深孔排距2.8m,采用KQG潜孔钻机施工下向孔,根据矿体剖面设计施工每排炮孔,最小边孔角设计施工为40°,孔底距3~3.5m,机心距离凿岩巷边帮最小距离为0.5m,从巷道边帮依次设计施工正排各炮孔,根据现场实际情况可在边帮适当位置设计施工中深孔以提高矿石的回收,如图4所示。

4 中深孔爆破设计参数

4.1 爆破材料基本参数

博伦七角井铁矿各矿房中深孔爆破目前采用粉状岩石膨化硝铵炸药为主爆药,起爆药包使用32mm乳化药卷与电子雷管加工而成,爆破采用微差方式,根据切割井、切割槽以及正排爆破设计段位微差爆破顺序起爆。

4.2 一次成井爆破参数设计

切割井中深孔一次成井爆破采用微差爆破,以254mm空孔为补偿空间,相邻内侧4孔,两两对角线1段、2段依次爆破,外侧4孔两两对角线3段、4段依次爆破,每个炮孔连续装药,根据炮孔实际施工情况可适当调整起爆顺序,切割井每次爆破高度6~12m,根据井深确定每次爆破天井高度,以提高一次成井爆破成功率,如图5所示。

4.3 切割槽中深孔爆破参数设计

切割槽中深孔爆破以切割井提供爆破补偿空间,每排切割槽3孔同段起爆,各切割槽排间微差爆破,每次设计爆破切割槽2~3排,根据矿体地质条件可适当调整每次爆破排数及装药量,如图6所示。

4.4 正排中深孔爆破参数设计

正排中深孔爆破以切割拉槽提供正排爆破补偿空间,根据现场实际爆破效果,确定第1排、第2排正排中深孔爆破是否排内微差起爆,原则上同排同段起爆,每次爆破2~3排。每排装药结构根据中深孔设计施工情况均匀布置,单排设计平均装药深度为中深孔凿岩孔深的70%,如图7所示。

5 KQG潜孔钻机施工效果

5.1 实现一次成井爆破

采用KQG潜孔钻机一次成井凿岩爆破取得的成功,与1254台车施工低段位天井形成互补,提高了矿房高段位天井一次成井爆破的成功率,提升了施工的效率,确保了施工的安全,为后续采场拉槽爆破创造条件,适应现代化安全生产发展理念,为矿山行业创造效益。

5.2 加快备采矿量形成

以单个矿房45000t矿量为参照,井下作业实行2班制,根据矿石普氏硬度系数f=13~20,分别研究出仅用KQG、90钻及1254台车3种凿岩设备所需要的时间。

各机台设计施工参数详见表1所示,可以看出同一个矿房施工中深孔,KQG潜孔钻机设计施工中深孔穿孔量最少,KQG潜孔钻机与90钻进行对比,极大地缩短中深孔施工周期。根据生产提产需求同时组织3种设备施工,可加快备采矿量的形成,以达到补充备采矿量的目的。

5.3 便于装药管理

七角井铁矿目前采场大爆破采用人工装药,1254台车及90钻施工中深孔为上向中深孔,上向装药采用BQF-100装药器,人工向上举升装药料管至中深孔孔底进行装药,劳动强度大,不适合一次多个地点装药。KQG潜孔钻施工中深孔为下向中深孔,下向装药不需要人工向上举升装药料管,不需要使用高压装药器装药,可以直接将硝铵炸药倒入下向孔内,劳动强度低,可实现一次多个地点装药爆破。

6 总结

通过本次研究,采用KQG潜孔钻机施工切割��井一次成井爆破取得了成功,机械化代替人工凿井更加安全高效,非常切合当前安全生产发展理念,同时大孔径下向中深孔凿岩爆破取得了预期效果,采场大爆破后矿石大块可控,整个矿房切割井、切割槽及正排中深孔通过一台设备施工完毕,减少了以往人工与设备施工交叉作业带来的安全隐患,保障了生产组织的连续性,为后续采场拉槽爆破提供便利。

KQG潜孔钻机施工采场切割井炮孔一次成井爆破的成功应用为安全、高效施工切割井提供参照。采用KQG潜孔钻机施工中深孔凿岩爆破,机动性灵活,生产组织更加便利,大孔径、大排距、大孔底距的设计施工,也加快了备采矿量的形成,说明在同类型矿山中可实现进一步推广,同时也反映出通过不断实践优化,不断总结创新,择优选择回采工艺是矿山行业日后发展的趋势。