双曲臂凿岩台车在铁路隧道建设中的应用

铁道隧道建设过程中,围岩分布不均匀,会增加施工难度。利用机械进行隧道掘进开挖,是提升施工效率的关键。结合工程实例,论述双曲臂凿岩台车WD200E的结构特点、关键施工程序和适应性改进方法,有助于推广该型台车在工程中的应用。

1 双曲臂凿岩台车组成与功能

1.1 台车组成

作为一种应用广泛的掘进钻孔机械装备,双曲臂凿岩台车WD200E主要由车体、钻臂、凿岩机、供气系统、供水系统和电气系统等关键部分构成。其中:作为主要承力基础的车体自重28t,有效保证了结构的稳定性;钻臂单杆钻孔深度达4.5m,适用于大纵深工况;凿岩机额定冲击功率为18kW,适用钻孔直径60mm±20mm;供气系统采用空压机实现作业,供气气压为800kPa,流量为0.8m³/min;供水系统发挥机械组件水冷作用,工作水压保持在12MPa,流量为12m³/h。各套功能性组件之间基于以太网实现控制指令的传输与接收。此外,凿岩台车集成有中央处理器,用于实现逻辑命令的协同与分配。

为了适应复杂工况,双曲臂凿岩台车WD200E的最大行驶速度为15km/h,最大限坡度为15°,最大机动功率为96kW。双曲臂岩凿台车WD200E的基本结构如图1所示。

1.2 功能介绍

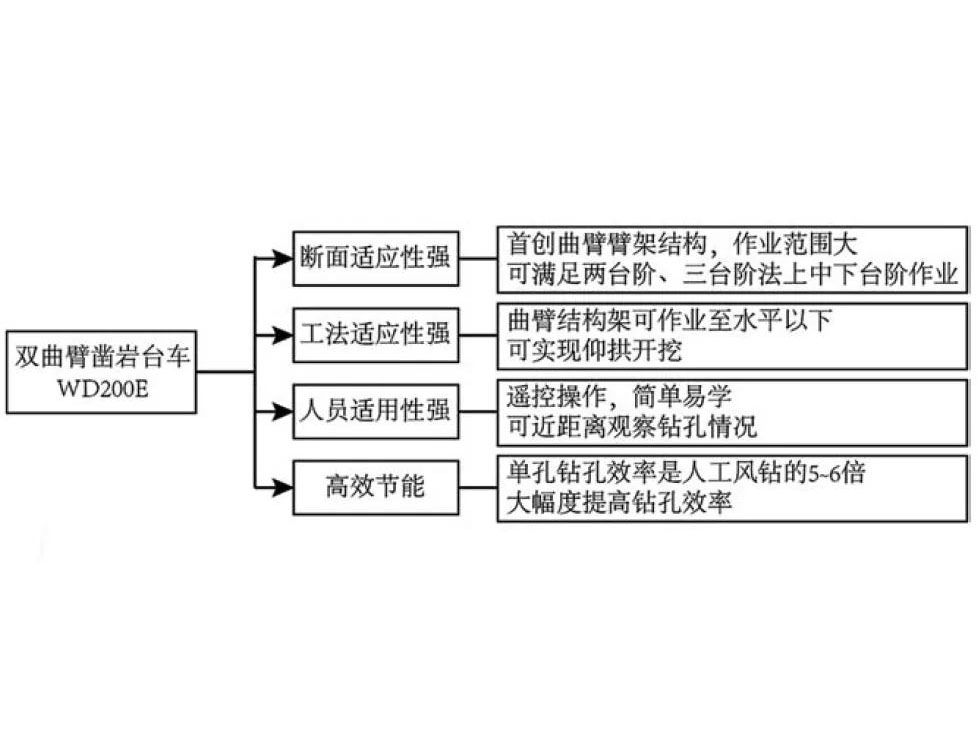

双曲臂凿岩台车WD200E适合在复杂工况下施工,国内多个公路铁路隧道挖掘、抽水蓄能电站及水库灌溉洞建设等项目,都利用该型台车进行岩洞的掘进施工。在应用过程中,该型台车可以实现地质勘查分析、大动力钻探、数据通信交互等功能,配合爆破、注浆、管棚施工等工序,还可以实现快速钻孔。双曲臂凿岩台车WD200E的功能性特点,如图2所示。

2 隧道工程概况

某隧道工程项目建设工期在招投标阶段已经确定,需要在规定时间内完工。该隧道工程作为重要分项工程,配合干线铁路施工。该隧道主要为V级围岩,地质以砂岩为主,由正洞和斜井两部分组成,其中正洞断面尺寸为8.085m×8.069m,斜井断面尺寸为7.550m×8.279m。综合考虑建设工期、施工难度和建设成本,项目指挥部确定采用全工序机械化方式施工,其中双曲臂凿岩台车WD200E主要用于掌子面钻爆施作、管棚施作及锚杆施工。

3 关键工序与施工方法

3.1 施工程序

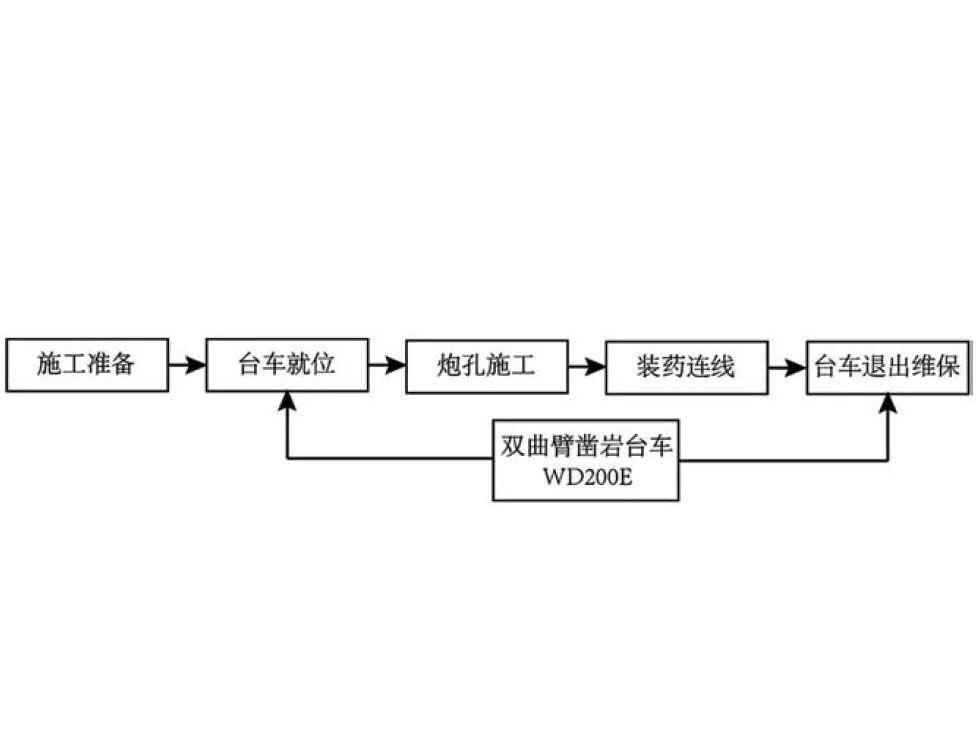

在隧道工程项目建设过程中,由于工程量大、施工难度高,施工组织具有一定难度。为了在规定工期内高效完成施工任务,项目指挥部最终确定采用以双曲臂凿岩台车WD200E为主的施工方法,具体流程如图3所示。

3.2 关键施工措施

3.2.1 施工准备

在施工开始之前,应充分做好准备工作,保证施工现场平整、压实,确保台车能够平稳行进。此外,应做好施工现场的排水,避免因为雨季施工导致现场积水严重,进而造成不必要的损失。

3.2.2 台车就位

施工现场准备完毕后,由驾驶员将凿岩台车开至掌子面合适位置。就位后,台车应检查工作状态,重点关注液压管路的状态,必要时复测液压油的性能指标。台车的工作状态经检查确定无误后,伸开支腿支撑好车身,利用车载水准仪粗调台车位置,实现平面定位。定位后的台车车身应能保持水平,有利于稳定施工。然后连接水、电、油管路,检查钻头、钻杆等工具是否配齐与匹配,无误后进入施工工序。

3.2.3 炮孔施工

双曲臂凿岩台车WD200E具有自动识图并按照图纸进行钻孔的功能。开始施工后,按照施工平面图和爆破设计图,在台车控制端输入施工工位的详细信息,引导台车对施工工序进行程序化处理。然后,对台车的钻孔位置和开孔方向进行匹配和误差测量,确保初始位置和角度误差均在允许范围内。误差监测合格后,启动钻孔程序。钻孔过程中,需要注意推进梁的方向与位置,保持梁底盘与岩面始终贴合,不得随意改变推进梁方向,避免出现钻孔弯折事故。钻孔施工完成后,撤回钻头,清理钻孔内粉尘。

3.2.4 装药连线

在钻孔过程中,为了保证台车的稳定,减少安全事故的发生,需要配合使用台车的双曲臂。为了确保钻孔过程顺利,减少曲臂的工作压力,各个曲臂的功能实行轮换,尽量做到协同一致。炮孔施钻完成后,可以利用凿岩台车进行装药、连线。装药时,用炮棍将乳岩石化炸药卷按照由底角到拱部、由周边到中间的顺序推送至爆破区域,然后轻轻压实。压实后,在炮孔周边采用分段式不耦合方式连接导爆索,预留合理的引爆长度。这样就完成了装药和连线的工序,具备随时爆破的能力。

3.2.5 台车退出保养

完成炮孔施钻和装药连线后,双曲臂凿岩台车WD200E切断电源和液压系统,拆除水管,做好退出施工准备。退出后,需要按照操作规程对���岩台车进行维护保养。维护保养时,需要重点检查发动机机油油位是否在规定刻度线以上,如果低于刻度线应及时补充机油。检查柴油箱油位,一旦发现油位低于标准值及时补充。检查液压油箱油位及油箱是否进水,若进水则在油箱底部放水。检查轮胎压力和磨损情况,以及轮毂螺栓、螺母的紧固情况。检查柴油机空气滤清器,及时清洁附着的污染物。通过维护保养,使凿岩台车始终处于良好的工作状态,确保随时可以投入工作。

3.3 适应性施工改进

根据该隧道所在区域的地质特点,在图3所示常规施工程序的基础上,对施工方法进行适应性改进,以最大限度发挥双曲臂凿岩台车WD200E的工程性能。

一方面,采用微台阶工法开挖地质复杂工段。在施工过程中,部分施工地段地质情况复杂,主要表现在围岩硬度和体积较大,容易发生塌陷事故。为此,在这些工段采用微台阶工法进行施工。在微台阶工法施工中,台阶的高度应控制在6~7m,分为上下两级,其中上台阶高度为6.9m,下台阶高度为2.1m。此外,设置仰拱以利于逐步开挖和支护,仰拱的高度为1.58m。

另一方面,改进推进梁以增加临空面。在部分工段施工时,为了满足装药量的要求,对推进梁的长度进行适应性改进。根据爆破空间的大小,将推进梁的长度范围控制在6.3~7.2m。合适的推进梁长度有助于控制掏槽角度,从而增加槽眼装药量,保证临空面满足爆破要求。

4 施工效果评估

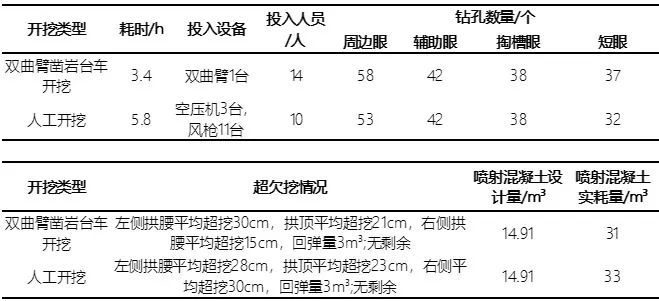

通常情况下,隧道施工采用人工开挖的方式实现。为了判断双曲臂凿岩台车WD200E的工作效能,选择本隧道工程项目中某时段内双曲臂凿岩台车掘进3.6m与人工开挖3.6m的施工数据进行对比分析,结果如表1所示。在实际施工过程中,由于不存在人工结合机械的施工方式,表1中的数据为不同掌子面采用不同施工方式的实施结果,经过统计后作为评价双曲臂凿岩台车与人工作业施工效果差异的支撑。

由表1可以看出,采用双曲臂凿岩台车开挖的方式,有效加快了工程进度。双曲臂的使用优势在于适用性强、智能化、省人工及安全风险低等,但是现阶段其在控制超挖方面的效果不是特别明显,仍然需要不断优化方案,提高操作人员的熟练度,进一步减少人员投入和耗时,减少混凝土消耗量。此外,表1中的数据为单日进度,超欠挖数据符合施工组织安排。

5 结语

双曲臂凿岩台车WD200E在隧道工程施工中具有操作简单、工作效率高、安全稳定的特点,在保证工程质量的同时能够减少人力资源的投入。经过工程项目实例验证,进一步阐释了该型台车的工作特点。在后续研究中,可以结合该型台车的结构和项目地质特点进行适应性改进,从而减少施工安全隐患,促进工程项目顺利实施。