钎尾套开裂失效分析及改进措施

0 引言

液压凿岩钻车是矿山、隧道及地下工程采用钻爆法施工的先进凿岩设备,实现钻孔技术的机械化和自动化,将施工作业人员从条件恶劣、劳动繁重的凿岩工作中解放了出来,提高了工作效率,减少了污染。钎尾套是液压凿岩机缓冲机构的重要零部件之一,钎尾套的主要作用是在钎尾和缓冲活塞之间起到一个限位作用,同时在高频冲击下延长缓冲活塞寿命,钎尾套将反弹的能量传递给缓冲活塞,在缓冲活塞回程时又推动钎尾复位。由于受到循环冲击力的作用,钎尾套常见的失效形式为崩落。

某品牌生产凿岩机的4Cr5Mo2V钎尾套,加工过程中热处理工艺为炉控气氛加热到1010℃,油淬后在550℃下两次回火,技术要求为硬度不低于52HRC。该钎尾套在使用10天后出现开裂,与传统钎尾套崩落失效的方式不同,钎尾套出现开裂和端部崩落。通过对钎尾套断口宏观及微观形貌、材料化学成分、硬度、冲击性能、夹杂物和金相组织进行检验,分析钎尾套开裂原因,为进一步提高钎尾套的热处理工艺,提高液压凿岩机寿命提供理论依据。

1 试验过程与结果

1.1 钎尾套宏观形貌分析

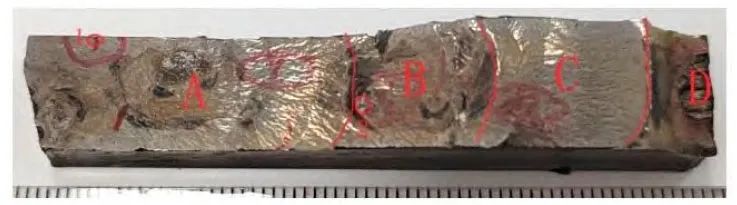

图1为凿岩机用失效钎尾套侧面和端面形貌图,从图中可见钎尾套有一条沿轴向贯穿的裂纹,裂纹穿过中间刻线处,沿箭头方向,直至钎尾套端部;裂纹另一端是钎尾套端部凹槽的根部。沿钎尾套轴线方向切割试样,观察钎尾套裂纹断口形貌,同时对钎尾套材料成分、硬度、冲击吸收功、夹杂物和显微组织进行测试和分析。

图2为钎尾套断口宏观形貌图,从图中可知断口主要分为A、B、C和D四个区域,A区域较平整、光滑,内部存在弧线和放射线,根据弧线和放射线方向可知图2中1处所标的椭圆形区域为裂纹源。B区域起伏较大,表面较光滑,内部也存在弧线和放射线,根据弧线和放射线方向,可推测B区起源于图2中2处所标的椭圆形区域。C区域较平整、光滑,内部存在大量的放射线,根据放射线方向可知,C区起源于该区域左侧。D区域起伏较大,左侧较光滑,右侧较粗糙,根据D区域形貌特征可知,D区域左侧起源于该区域左侧的C区域,右侧起源于钎尾套表面。根据前面分析可知,钎尾套裂纹起源于图2中的椭圆形区域1,对比图1失效钎尾套侧面形貌图,可知该处为钎尾套外表面向左箭头刻线交汇处。

1.2 断口微观观察

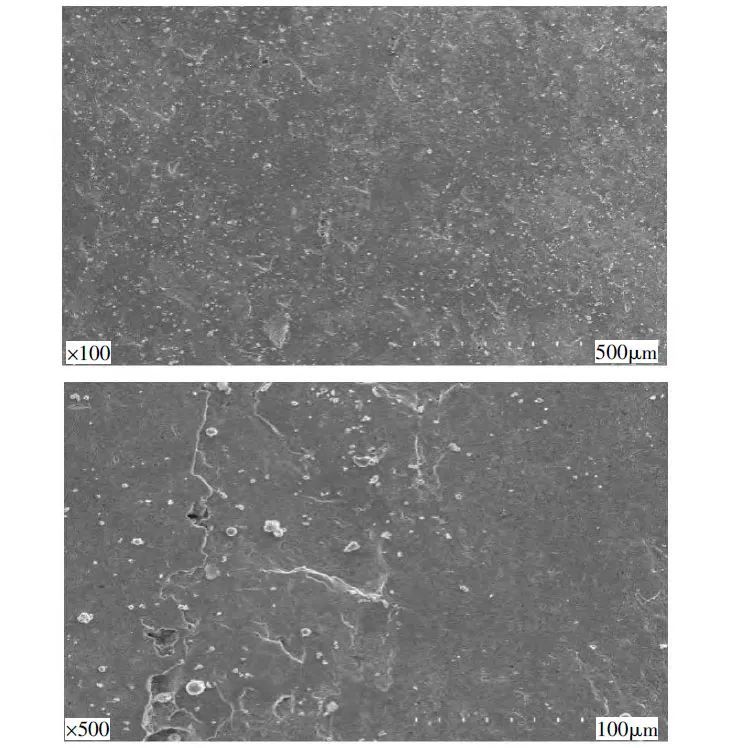

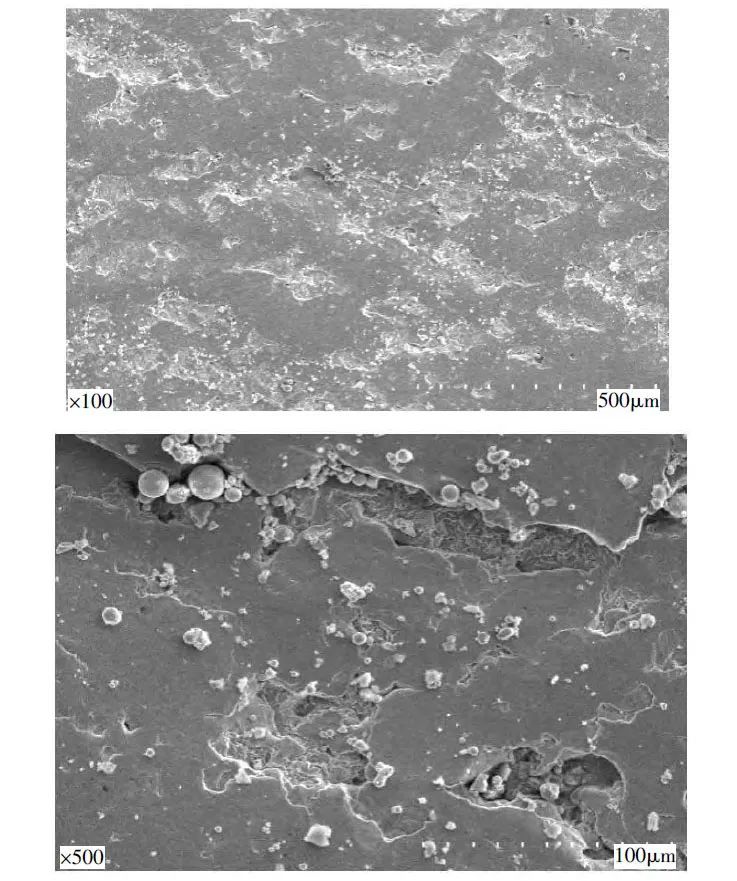

用扫描电镜(SEM)对图2中断口各区域进行观察,图3为裂纹源区低倍和高倍SEM图,从图中可知该区域微观较平整,表面有明显的塑性变形,说明断口形成后,相互挤压。图4裂纹扩展区低倍和高倍SEM图,从图中可知其特征与裂纹源区域类似,断口形成后,由于相互挤压,出现了塑性变形。两区域相比,由于裂纹源区形成较早,断口挤压和摩擦次数较多,断口塑性变形更严重。

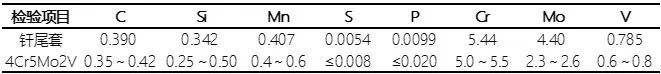

1.3 钎尾套化学成分分析

利用光谱对钎尾套化学成分进行测试,测试结果见表1。从表1可知钎尾套材料满足GB/T1299-2014《工模具钢》标准中4Cr5Mo2V钢成分要求。

1.4 钎尾套力学性能测试

沿钎尾套轴线方向取样,按照标准GB/T229-2020进行冲击力学性能测试,钎尾套材料KU2值为28.7J。

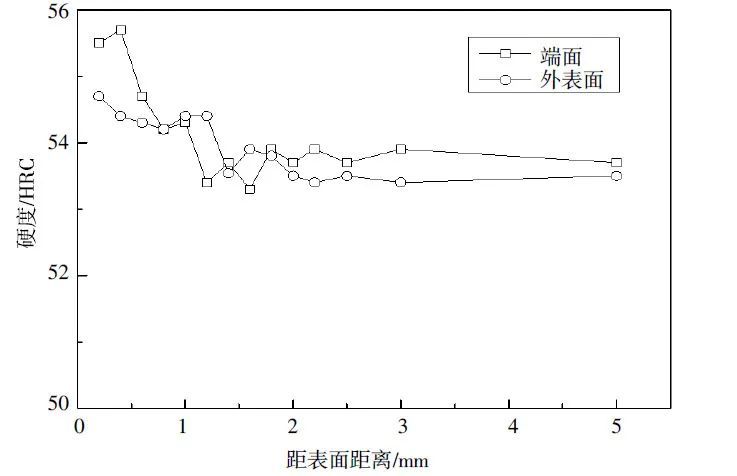

图5为钎尾套端面和外表面硬度梯度,从图中可知钎尾套端面与硬度稍高,基体硬度均匀,说明钎尾套表面不存在硬化层,钎尾套硬度约54HRC。

1.5 夹杂物及金相组织分析

通过光学显微镜观察钎尾套材料夹杂物情况,根据标准GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,钎尾套非金属夹杂物可评为A0,B0,C0,D0.5和DS0.5。

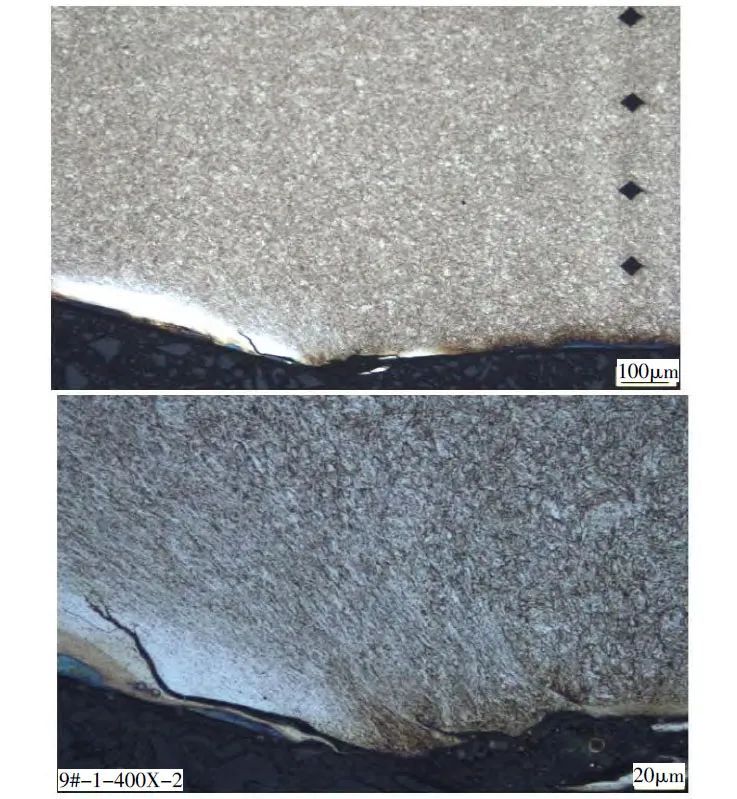

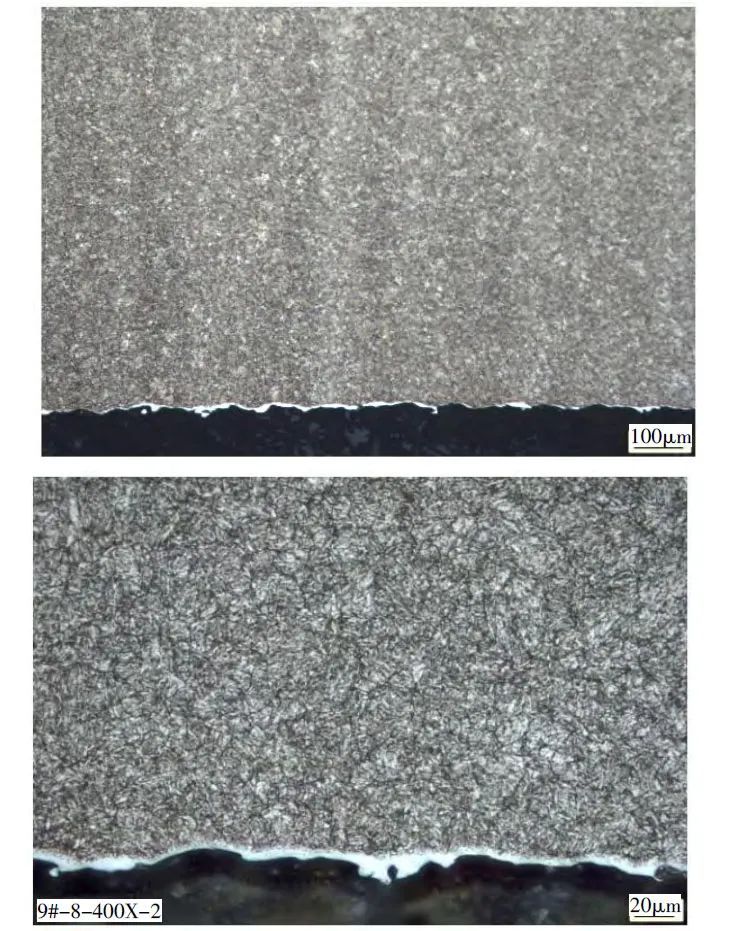

图7~9为钎尾套端面、外表面和心部显微组织图,从图中可知钎尾套各区域显微组织为回火索氏体+碳化物,钎尾套端面存在与钎尾相互作用形成的变形层(图7中白亮色区域),由于加工硬化作用,钎尾套端面硬度稍高。钎尾套心部显微组织下方的白亮层为线切割试样过程中形成的氧化层。

2 结果分析

4Cr5Mo2V钢是基于H13钢的化学成分,通过降低硅含量提高V含量冶炼而成,具有良好的淬透性、热强性和耐磨性,被广泛应用于压铸模、热冲压模、热锻模。该合金中Mo元素通过提高过冷奥氏体的稳定性,从而提高钢的淬透性。同时Mo是强碳化物形成元素,可以提高钢的硬度、强度和耐磨性,增加钢的韧性和回火稳定性。回火过程中固溶的钒以V(C,N)化合物形式析出,起到析出强化作用和二次硬化作用,增强钢的高温韧性和回火稳定性。该钢经退火和调质热处理后,硬度不低于52HRC,冲击吸收功达到28.7J,具有良好的表面耐磨性和心部韧性,使用过程中钎尾套能够承受循环冲击作用,具有较好的疲劳寿命。由于安装和配合需要,钎尾套外表面用激光进行了刻线标注,在箭头刻线交汇处,存在应力集中,形成疲劳源,钎尾套产生疲劳断裂,裂纹在冲击力作用下不断扩展,在钎尾套中形成贯穿性裂纹。形成的裂纹在冲击作用下两端面相互摩擦和挤压,断口微观形貌出现塑性变形。钎尾套端部由于受到钎尾和缓冲活塞的冲击力作用,出现变形层,由于加工硬化作用,钎尾套端部硬度升高,长期使用过程中容易出现崩裂。

根据钎尾套工作环境和失效形式,建议钎尾套标注采用印刷模式,避免刻线标注对钎尾套表面造成的损伤,产生应力集中,使钎尾套出现疲劳裂纹。

3 结语

通过对钎尾套断口宏观及微观形貌、材料化学成分、硬度、冲击性能、夹杂物和金相组织的检验和分析,发现钎尾套开裂的主要原因是表面激光刻线处出现应力集中而导致的疲劳断裂。钎尾套端部在冲击力作用下出现变形层,由于加工硬化作用而导致端部硬度升高,使用过程中容易出现崩裂失效。建议采用印刷标注,激光刻线形成的缺陷,减少钎尾套表面应力集中,提高钎尾套使用寿命。